高清晰LED屏用HDI板制作技术

白亚旭 寻瑞平 钟君武 张雪松

(江门崇达电路技术有限公司,广东 江门 529000)

0 前言

LED显示屏是一种通过控制半导体发光二极管的显示方式,由几万到几十万个半导体发光二极管像素点均匀排列组成,利用不同的材料可以制造不同色彩的LED像素点,以显示文字、图形、图像、动画、行情、视频、录像信号等各种信息的显示屏幕[1]。由于LED显示屏是由一个个小的模块拼接而成,因此可以克服LCD无法实现大面积屏幕的无缝拼接问题,实现无缝拼接的任意延展。

随着社会信息化进程的进一步提高和发展,预计未来LED显示屏的应用领域会愈加广阔,其需求量会越来越大[2]。HDI板是LED显示屏的重要零部件,可见LED显示屏市场的繁荣必然也会带来HDI产品需求的增加。根据LED显示屏使用要求的不同,HDI板的结构和性能也不尽相同,比如:P1.8 mm的显示屏幕需要使用4层1阶HDI板,P1.5 mm的显示屏需要使用6层2阶的HDI板,而P1.2 mm的显示屏需要使用8层3阶的HDI板。

应用于高清晰LED显示屏的HDI板,由于应用领域的特殊性,其设计特点和生产管控要求与其他的HDI板有些不同。

本文针对此类HDI板在生产制作过程中遇到的问题,进行了一些工艺技术和设计的优化,以及针对特殊工序制定了一些关键的生产管控方案,以便能够降低此类HDI板的报废,提升产品良率,从而提升产品的竞争力。

1 高清晰LED显示屏用HDI板制作难点分析

1.1 外层图形设计特征

LED显示屏是由一个个小的LED灯组模块组成的,因此,就要求贴装LED灯的HDI板正面制作成矩形阵列的小PAD,并且为了保证LED显示屏的亮度统一,需要保证HDI板的正面颜色为哑黑色,用以吸收LED屏幕在工作时每个小的LED灯发出的多余的光线,从而保证LED显示屏的颜色均匀。同时HDI板的背面需要贴装多个IC芯板,用以在大的LED屏幕上形成色彩鲜艳的图案和画面。因此,此类HDI板的外观设计(如图1、图2)。

图1 LED显示屏HDI板正面

图2 LED显示屏HDI板背面

1.2 外形公差和PAD到边距离公差要求

为了保证组装后的LED显示屏不会出现明显的拼接缝痕迹,其外形公差要求比普通的PCB板外形公差严格。例如:目前应用最广泛的高清晰LED显示屏,其使用的PCB板外形公差管控为±0.05 mm,这也是目前PCB厂家可以正常加工的外形公差管控能力。除了要求外形公差外,贴装LED灯的连接盘(PAD)到成型边的距离要求管控为0.1 mm,最小要求为0.075 mm,PAD边的距离和外形(如图3)。

1.3 制作难点分析

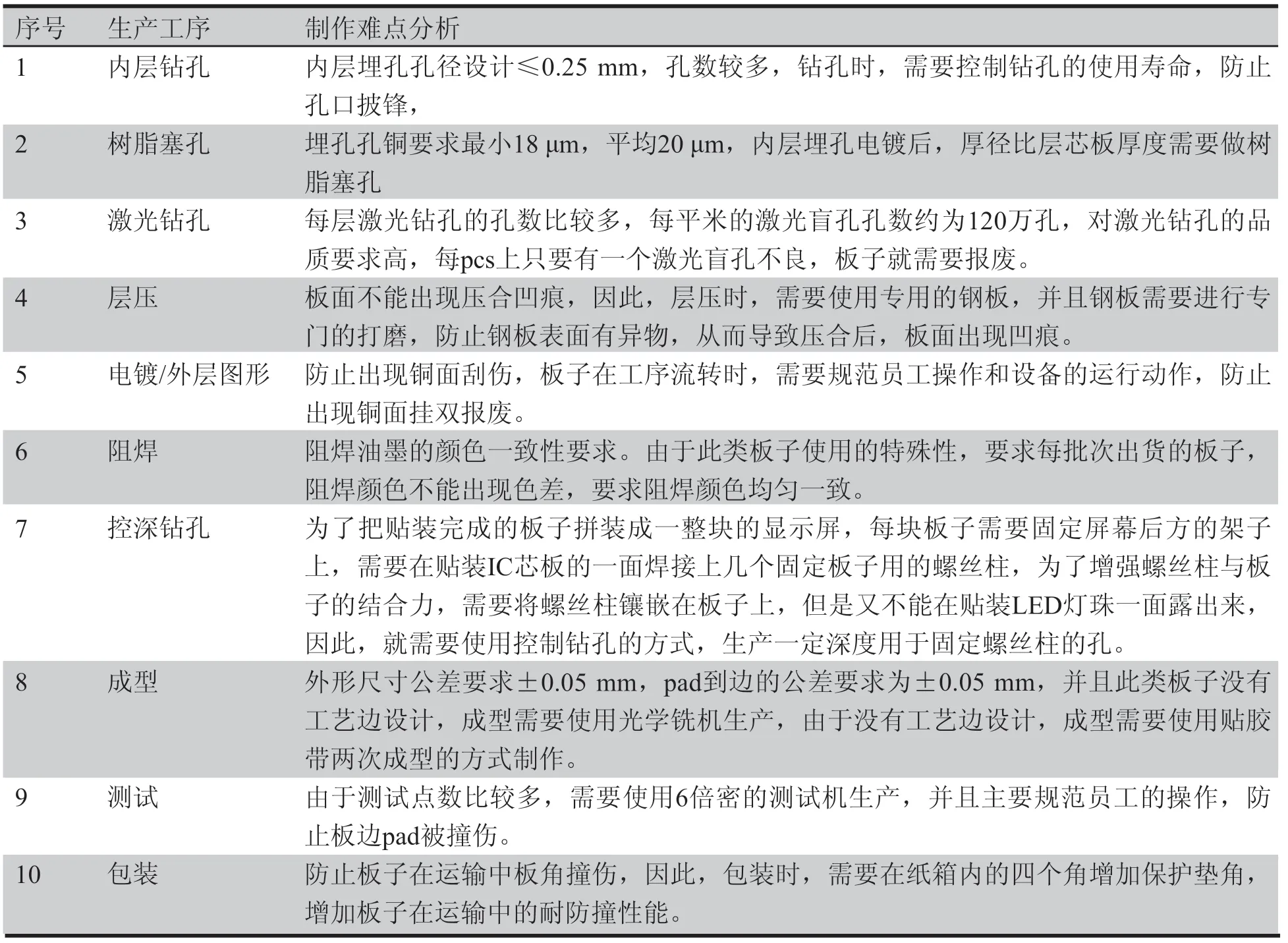

针对此类板子的制作难点,本研究以6层2阶的HDI板为例进行说明,压合叠构(如图4)。制作难点分析(见表1)。

图3 LED显示屏HDI板PAD边距离和外形图形

图4 高清晰LED显示屏HDI板结构设计示意图

2 高清晰LED显示屏用HDI板制作难点分析

2.1 工艺设计

由于此类板子板子上单元内没有镀通孔(外层钻孔只是制作板边图形和阻焊的定位孔以及成型时的销钉定位孔),只有内层埋孔和外层的激光盲孔,在电镀时只需要满足客户的盲孔和表铜厚度要求即可,主要生产流程均设计为负片。此外,为了减少板子在搬运过程中产生铜面刮伤等报废不良,控深钻孔流程设计在阻焊、字符之后。基于产品结构以及实际生产需要,确立如下工艺方案:

开料→内层钻孔→内层板电→内层镀孔图形→镀孔电镀→树脂塞孔→陶瓷磨板→内层图形→内层蚀刻→内层AOI→棕化→压合→LDD棕化→激光钻孔→内层沉铜→填孔电镀→内层图形(2)→内层蚀刻(2)→内层AOI→棕化(2)→层压(2)→LDD棕化→激光钻孔(2)→外层钻孔→退棕化→填孔电镀→陶瓷磨板→外层图形→外层蚀刻→外层AOI→丝印阻焊→丝印字符→控深钻孔→表面处理→成型→电测试→FQA→FQC→包装

在保证生产流程合理简单的情况下,此板也有几个重要管控点,如管控不好将会严重影响此类的良率,主要包括:(1)压合后板面品质和LDD棕化的效果管控;(2)激光盲孔沉铜的品质保证和盲孔的可靠性;(3)阻焊油墨颜色一致性管控;(4)外形公差和PAD到边的距离公差管控;(5)成型后,板角PAD的保护;(6)包装管控。

表1 高清晰LED显示屏HDI板制作难点分析

2.2 重点管控项目

2.2.1 压合工序管控

要求压合后板面不能出现任何的凹痕和PP粉残留,如果出现PP粉,会影响LDD棕化的效果,而导致该位置激光钻孔无法钻出来,而压合凹痕会导致在制作外层线路产生开路报废。压合工序主要的不良缺陷及改善方案(见图5)。

2.2.2 激光盲孔沉铜的品质保证和盲孔的可靠性

此板激光盲孔的密集比普通的产品的密度大,针对节距1.2 mm的产品,激光盲孔的密度为150万孔/m2,激光盲孔数量多。由于此板外层只有盲孔,没有外层通孔,在做沉铜时,需要注意管控沉铜药水的活性,保证盲孔内部的沉铜效果。激光盲孔填孔主要的不良缺陷及改善方案(见图6)。

2.2.3 阻焊油墨颜色一致性管控

由于高清LED屏幕是使用贴装有LED灯珠后的多块小板拼装而成,为了保证屏幕显示时颜色和色彩的均匀一致性,要求每批次出货的PCB阻焊油墨颜色均匀一致。本研究根据自身设备和作业方法制定了一套管控阻焊油墨颜色一致性的方案,主要从阻焊前处理方式、阻焊油墨型号、油墨粘度、油墨厚度、丝印方式、丝印网版选择、丝印刮胶等方面着手,具体管控方法如下:

(1)为了减少油墨型号不同产生的差异,针对LED板固定使用一种型号的哑黑色油墨。

(2)油墨开罐加入固化剂后先搅拌均匀,测试粘度后根据实测值添加开油水,粘度要求100~150 dpas调整合格后做好相关记录。

图5 LED显示屏HDI板压合工序管控要点

图6 激光盲孔填孔工序管控要点

(3)丝印前必须清洗干净刮刀,不可与其他油墨混用,同时需检查刮刀平整度,无缺口、弯曲变形等异常。

(4)网版高度10~15 mm,与抬网速度、刮刀速度(230~280)搭配,不可粘网;使用43T网版生产,每张网版生产量不可超过1000 PNL(生产制板);网版两边收刮油墨频率为(30±5)PNL/次,防止网版边缘油墨变干产生色差。

(5)油墨添加以少量多次为原则,每次添加不允许超过1 kg,添加时不允许加入下墨区。

(6)塞孔时从非灯面塞入,丝印时若双面制作必须分开两台机丝印,灯面不允许放在钉床上丝印避免钉床压伤(即先在第一台机印非灯面,再在另一台机架钉床印灯面,但钉床必须保证钉之间间距不超过6 cm以保证丝印均匀性),当需按单面丝印则先印灯面制作。

(7)丝印油墨厚度必须均匀无聚油,油墨厚度管控35~45 μm(湿膜,基材上),每两小时测量一次并做好相关记录,异常及时调整并追溯异常板返洗处理。

(8)曝光能量10~11格,灯面不允许底片印异常,非灯面允许轻微底片印。

2.2.4 外形公差和PAD到成型线公差的管控

目前PCB厂家可以正常加工的外形公差管控能力,±0.03 mm的外形公差传统的机械铣机无法满足要求。根据此板的特征,如果外形公差要求为±0.075 mm,成型时只能一块一叠,并且需要铣板两次,使用粗铣+精铣的方式;如果外形公差要求为±0.05 mm,则必须使用CCD光学铣机,并且也是需要铣板两次。

2.2.5 成型后板角PAD的保护

此板没有工艺边设计,PAD距离板边仅为0.15~0.2 mm,成型后极容易导致板角PAD被撞伤或是被撞掉,而待产品出货到客户端时,只要有1个PAD无法贴装灯珠,将会导致整个产品报废。除了员工操作的原因外,电测试的方法也是导致板角PAD损坏的主要原因。针对电测试保护PAD的方法优化方法(见图7)。

2.2.6 包装管控

为防止成品板在运输中受损坏,需对包装从以下方面进行管控:

(1)成品板在包装时,每片板中间垫一张白纸,每包板的上面和下面垫一块垫木板,防止在运输中受到外力作用,造成板弯曲变形;

(2)每包板的上下8个角垫一个护角,并控制每包板的数量不超过25片;在装入纸箱时,纸箱内四周垫上珍珠棉泡沫保护;

(3)装箱后,在运输中严格控制每一踏板上堆放的产品不超过6层。

2.3 生产报废分析

跟进此板的生产过程,收集各工序的报废数据,整理得到如图5所示结果。结果来看,此板前5大主要报废缺陷均为生产操作类报废:铜面刮伤、外层开路、撞断线、蚀刻过度、内层开路(次外层),占总体报废的60%左右。可见此板的生产难点主要为生产操作类的作业规范,需要从工艺、设计端进行优化,从而降低现场的作业制作难度(如图5)。控、阻焊油墨颜色一致性的管控、成型尺寸公差及pad到边公差的特殊管控以及包装管控;

图7 HDI板成型后板角PAD防撞伤电测试改善方案

(4)此类板主要报废缺陷为生产操作引起

图5 高清晰LED显示屏HDI板生产报废统计结果

3 结论

通过分析,针对高清晰LED显示屏用HDI板产品的主要技术难点和管控方案包括如下方面:

(1)此类HDI板TOP面设计为pad,节距越小,pad密度越大,制作难度越大;

(2)此类板负片流程的制作难度小于正片流程的制作难度,优先选择负片流程;

(3)此类板需要重点管控的项目包括:压合管控、激光盲孔的钻孔品质和沉铜填孔的品质管的,后续需要从工艺、设计端进行优化,从而降低现场的作业难度。