化学镍金板过孔阻焊单面开窗优化

江清兵

(深圳市强达电路有限公司,广东 深圳 518103)

0 前言

随着电子产品的告诉发展,对PCB提出线路高密度、尺寸小型化的要求,此要求对PCB的设计及制造提出更高要求,基于成本因素及设计的局限性,过孔(镀通孔)单面塞孔、单面开窗的PCB设计非常常见,特别是一些成品孔径小于0.3 mm的此类板件,在表面处理为化学镍金的工艺条件下,在生产过程中容易存在有孔铜咬蚀的现象,从而降低了产品的可靠性,严重的会导致功能失效。

1 孔铜咬蚀主要因素分析

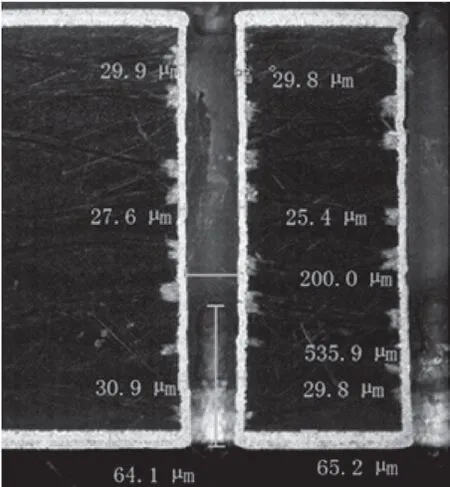

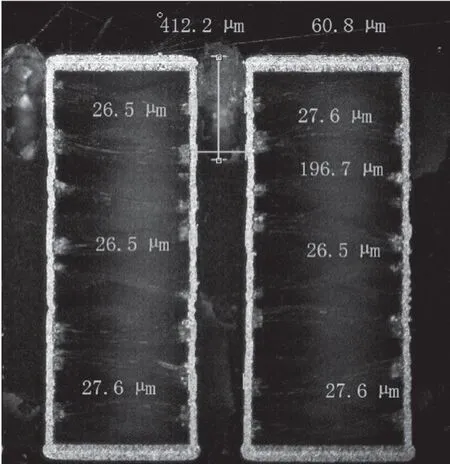

过孔单面塞孔、单面开窗设计的板件在阻焊曝光过程中只有塞孔的一面进行曝光,发生聚合反应达到初步的固化,开窗的一面没有曝光,显影过程中显影液和没有曝光的油墨发生分解反应,将开窗一面孔内部分油墨显影分解掉,形成一个类似“控深孔”的形状,在化学镍金过程中,部分单面开窗的孔内有微蚀药水进入,但因微蚀后面的水洗张力问题及孔深度与孔直径比例过高的情况下,微蚀药水无法有效的全部清洗干净,到了镍缸之后,因镍缸温度较高、活性较强,可以有效的将单面开窗的孔内残留药水交换出来,但微蚀残留的药水在微蚀缸、镍缸之前这段时间内会腐蚀孔内孔铜,单面开窗设计孔内铜被蚀刻图片(如图1)。

图1

2 工艺方法探讨

2.1 更改表面处理

设计板厚1.6 mm、孔径为0.2 mm阻焊单面塞孔、单面开窗的板件,表面处理分别做沉银、沉锡、OSP(因热风整平锡会出现锡塞孔,故没有测试),验证孔铜蚀刻改善效果,结果显示单面塞孔、单面开窗的均无咬蚀。

(1)表面处理为沉银,孔铜无咬蚀现象,切片图(如图2)。

图2 切片图

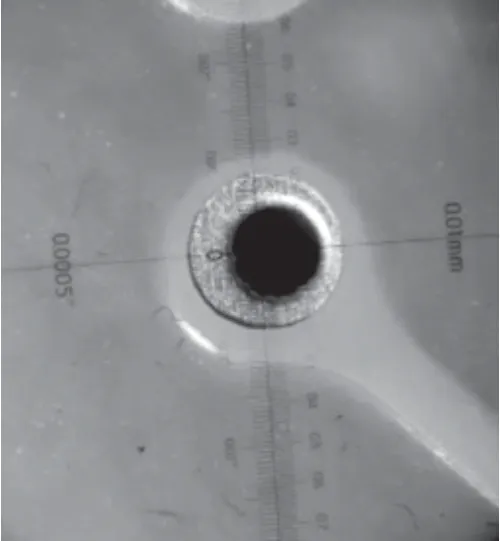

(2)表面处理为沉锡,孔铜无被咬蚀刻现象,切片图如(如图3)。

图3 切片图

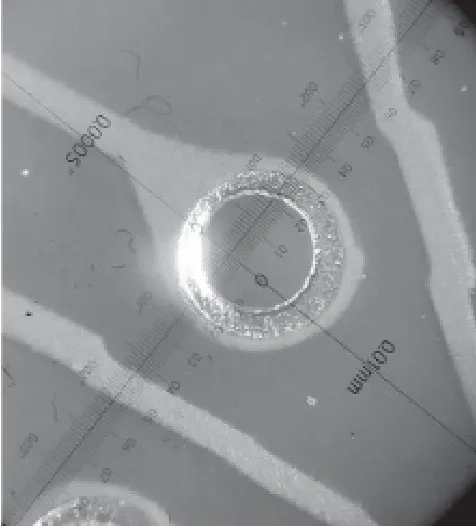

(3)表面处理为OSP,孔铜无被咬蚀刻现象,切片图(如图4)。

图4 切片图

小结:通过更改表面处理为沉银、沉锡、OSP,可以有效的避免阻焊单面塞孔、单面开窗的板件孔铜被蚀刻问题。

2.2 更改为表面处理之后塞孔制作

(1)常规制作流程:

正常流程→外蚀AOI→阻焊塞孔→阻焊→字符→表面处理(化学镍金)→下工序

(2)更改后流程:

正常流程→外蚀AOI→阻焊→字符→表面处理(化学镍金)→阻焊塞孔→固化→下工序

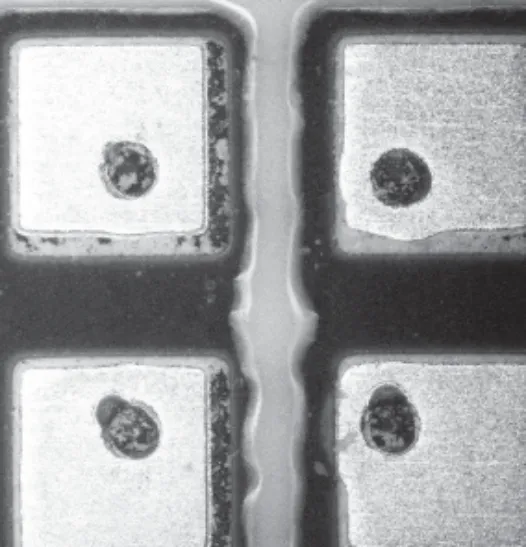

(3)制作方法及验证:先将单面塞孔、单面开窗的板件在阻焊做双面开窗处理,显影后此类孔需保证孔没有被油墨堵死,以此保证在做化学镍金的过程中药水的交换,化学镍金之后再返塞孔处理,验证孔铜被蚀刻改善效果,结果显示单面塞孔、单面开窗的均无铜被蚀刻,但容易出现塞孔油墨冒到背面的现象,相关图片(如图5~图9)。

图5 第一次阻焊开窗

图6 化学镍金后

图7 塞孔后

图8 背面冒油

图9 孔内铜无蚀刻

小结:此方法可以避免阻焊单面塞孔、单面开窗的板件孔铜咬蚀问题,但此方法增加了流程,操作相对更加复杂,且对操作员工技能、设备精度要求较高,不易控制。

2.3 改善化学镍金生产条件

目前行业内化学镍金线水洗段普遍都没有单独配备气顶或超声波,这种配置对于阻焊单面塞孔、单面开窗设计且孔径小于0.3 mm的板件,药水容易残留在孔内,造成清洗效果不足,为改善此问题,将化学镍金线微蚀后水洗段增加气顶配置,验证孔铜被蚀刻改善效果,结果显示单面塞孔、单面开窗的均无铜被蚀刻,切片图(如图10)。

图10 孔内无咬蚀

小结:通过化学镍金线水洗增加气顶配置,其目的是增加药水的贯穿能力,将孔内残留的药水交换出来,可以有效的避免阻焊单面塞孔、单面开窗的板件孔铜被蚀刻问题。

3 结论

阻焊单面塞孔、单面开窗设计的化学镍金板通过更改表面处理为OSP、沉银、沉锡或者将过孔先做双面开窗设计,塞孔更改为表面处理之后制作,或者化学镍金线水洗段增加气顶/超声波均能有效的避免孔铜铜蚀刻风险,提高产品的可靠性。

考虑到成本及生产制作的难易程度,建议将化学镍金线改造,增加水洗段气顶或超声波,增加水洗的贯穿能力,以此避免阻焊单面塞孔、单面开窗设计孔铜咬蚀的风险,保证产品的可靠性。

感谢强达宋世祥、龙华、杨亚兵在过程中提供的技术指导及宝贵建议。