试论航空发动机涡轮机匣传热分析技术

权少宁

(西安航空职业技术学院,陕西 西安 710089)

航空发动机涡轮机匣能够有效控制叶尖间隙,在进行发动机设计时,准确预测运转温度,获取涡轮机匣在各种状态下的变形量,能够有效帮助叶尖间隙控制系统开发。涡轮机匣是热端部件,结构十分复杂,包括各种各样的流动形式,即平板、凹槽、冲击、多孔阵列等等,换热规律也比较复杂。而因为涡轮机匣的工作环境温度比较高,流动形式太过多元化,在温度分析时,换热模型实际上与具体结构存在明显差异,从而使得难以预测机匣温度与变形,进而不能确保叶尖间隙控制。因此,为了涡轮机匣温度分析的准确性得到提升,应进一步深入探究涡轮机匣表面换热规律[1]。

1 航空发动机涡轮机匣传热分析技术环节

基于高压涡轮机匣进行传热分析,其流动传热分析过程比较繁杂,受各种因素影响,但是本质上是流体动力、热交换理论、发动机部件的有机结合。流动特性是对发动机二次流空气的运行状态进行探究,换热特性是对发动机零件表面与气流热交换原理进行探究。流动换热的关键在于求解流场,现阶段N-S 方程的准确求解依旧是一大难题,需要以实验为载体加以弥补[2]。

充分了解高压涡轮机匣和主动间隙控制系统结构特性,熟练掌握流动传热的影响因素,有助于流动与传热分析模型构建。切实结合二次流空气系统设计,进行一维分析,从而获取涡轮机匣气体流动环境状态。就发动机具体结构与流动状况,就各流动单元进行准则模块化处理,以此构成不同类型节流单元串联、并联相组成的复杂空气系统一维流体计算网络,以进一步做计算分析,进而获取高压涡轮机匣流动特性。在此基础上,对涡轮机匣进行CFD数值仿真研究,探究涡轮机匣流动换热分布的规律性,基于数值仿真验证换热特性。数值仿真有利于获取相关分布规律,但是并未全面实现对机匣流动换热特性的准确分析,其特性的构建需要进行实验验证[3]。就热物理模型与计算获取边界条件而言,基于有限元计算,获得发动机运转时机匣的瞬态温度,有助于叶尖间隙分析和机匣强度设计。

总之,想要获取涡轮机匣温度,切实解决相关问题,关键就在于计算换热边界条件。由于机匣的复杂性,导致难以预测周围流动换热环境。而换热边界准确性在很大程度上影响着机匣温度分析的精确性,因此换热边界条件分析是机匣温度分析的关键,对此,必须健全既有计算方法,以数值仿真与实验分析保障换热边界条件的准确性。

2 涡轮机匣数值仿真分析

高压涡轮机匣内部的构造十分特殊,是一个腔体,其换热备受气流流动影响,因为结构复杂导致无法基于既定准则进行计算。以一维空气系统流动计算的进口压力与质量流量作为边界条件,通过CFD 软件进行数值计算。涡轮机匣流场结构在几何结构影响下,其腔体结构强制内部气流改变方向,以构成气流涡,对壁面产生相应作用,对气流和壁面之间的换热造成直接性影响。通过进气孔流入机匣内部的气流速率非常高,直接冲击着壁面,在冲击区的周围沿着边缘逐渐流动,速率也会随之渐渐降低[4]。冲击孔与涡轮机匣的外壁面区域相对应,存在十分显著的斑状冲击强换热区域,其特性与冲击孔相同,是在剧烈冲击下导致的,也是受空气冷却机匣的作用造成的。

在机匣的内壁上,前部分,受入流孔冲击,换热系数较大,但是冲击区域以外,换热系数会不断缩小,但是减小幅度不断变弱。中间部分,气流和壁面之间的相互作用处于均衡状态下,换热系数的分布也相应的非常均衡,但是比较小。后部分,冲击位置的气流和壁面之间的作用十分强烈,换热比较剧烈,系数也很大,但是冲击区域外,相互作用减小,换热系数也比较小。就数值分析结果可知,腔体内部的气流速度始终处于平衡状态下,壁面换热也比较均衡[5]。总之,孔出流对避免的冲击作用很强,两者之间的换热也比较剧烈,系数较大。涡轮机匣结构多元化,使得气流方向逐渐变化,造成漩涡结构复杂化。气流涡所在位置上,气流和壁面的相互作用比较强烈,换热系数也较大。

3 涡轮机匣换热实验

3.1 装 置

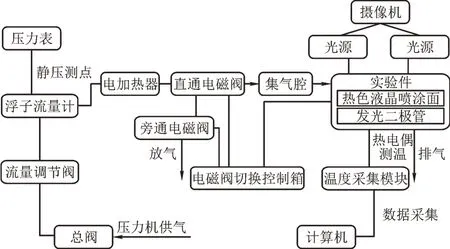

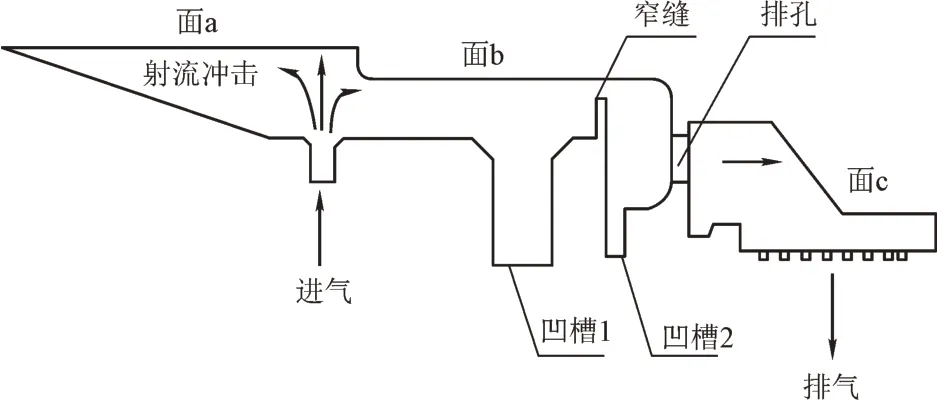

为了降低实验难度,在不对机匣流动换热特性造成影响的基础上,对既有结构进行简化,其中机匣属于环腔结构,受对称性的影响,选取环状机匣具有周期性的1/27 进行深入探究,并简化其内部通道的圆弧面为平面。具体实验装置如图1所示。

图1 实验装置图

3.2 原 理

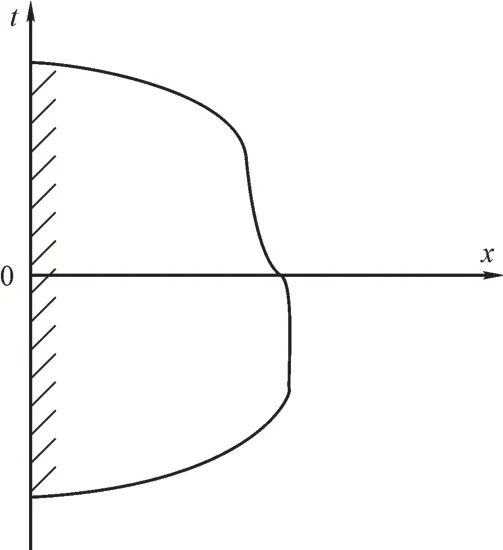

基于瞬态法进行机匣传热系数测量,通过加热器进行来流加热,物体与环境、以及热量传递尚未处于稳定状态的时候,应就实验可以获取的温度数据与时间等相关参数,求解传热系数。所以,应充分了解温度数据、时间、传热系数之间的关系。因为实验的时间比较短,加热气流和换热之间导致的实验模型温度随之发生了一定变化,并未受到任何的其他影响,这时实验模型导热问题可以通过一维半无限大导热加以解决。半无限大物体模型具体如图2所示,其从0界面逐渐向正x向与其他坐标延伸。这种物体并不存在,但在非稳态导热的初始阶段,很有可能会把实物看作是半无限大物体,然后进行适当处理。在进行实验时,把加热器接通电源之后,气流的温度会渐渐上升,此时扰流柱通道端壁受热气流加热的影响,其材料是有机玻璃,热扩散率比较低,测量时间较短,温度变化只是停留在表面附近,并没有深入到端壁内部,所以,可以把端壁当作半无限大物体,导热过程为一维,只需要沿厚度传热即可[6-7]。

图2 一维半无限大模型

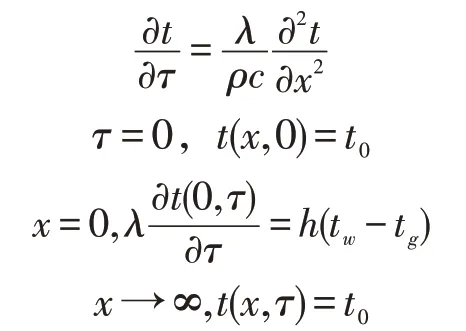

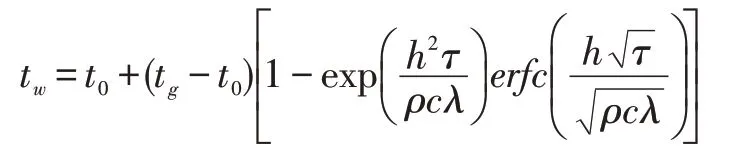

在初始阶段,模型温度之中处于均衡的状态下,并与气流、环境温度之间等同,然后在气流温度上升的时候,气流和壁面进行对流换热,壁面温度逐渐上升,同时朝向模型内进行传热。此过程为

壁面温度为

式中:t0为模型与气流初始温度,℃;tw为壁面温度,℃;tg为温度上升之后气流温度,℃;t(x,τ)为τ时模型深度为x的温度,℃;ρ为模型密度,kg/m3;c为比热容,kJ/(kg·℃);λ为导热系数,W/(m·℃)。

在实验中,端壁非稳态导热边界条件是第三类条件,传热系数是有限值,此时半无限大导热最大时间明显要长于计算时间。就有力玻璃的特性,可知最大时间为195 s。所以,在比最大时间小的状态下,进行端壁温度场测试,可以利用半无限大模型。

3.3 测 量

雷诺数为

式中:为通过实验段质量流量,kg/s;μ为动力黏度,N·s/m2;Ain代表入口射流孔面积,m2;d为孔径,mm。在实验中,雷诺数为:12×104~20×104。努赛尔数为

式中:λg为气体导热系数,W/(m·℃);h为传热系数,W/(m·℃)。

在进行实验的时候,电加热器接通电源之后,气流开始加热,温度逐渐上升,此时应开启旁通电磁阀,并将直通电磁阀及时关闭。通过阀门进行工况调节,从而保证其稳定性和可靠性。在满足工况要求后,及时将电磁阀切换掉,加热气流基于实验件,摄像机也开始运行,详细记录热带偶对气流具体温度的测量。在结束并变色之后,实验结束[8]。摄像机全程记录端壁壁面温度变化中所产生的颜色变化,以及热电偶在气流温度测量中产生的变化。在进行实验时,加热气流基于实验件,壁面受热气流加热,测量时间保持几十秒,可以将端壁作为半无限大物体。测量端壁壁面温度、加热时间、气流温度等在时间推移下呈现上升状态,结合模型物性参数与初始温度,进行传热系数计算。

3.4 结果分析

3.4.1 换热分布

就实验件结构特性,传热系数测量主要分为三大区域,如图3所示,面a、面b、面c。

图3 换热测量表面

面a位于腔体前部分,气流通过入口射流孔缓缓进入,对壁面造成一定冲击,在受到阻碍之后,及时改变方向,然后渐渐向下形成回流,流动在射流冲击的限制下进行。就努赛尔数分布可知,面a对应入口所构成的高换热区域,按照从中间向外的顺序,换热呈现减弱趋势。距离冲击区域较远的传热系数较小,尤其是最左端局部壁面换热系数非常小。面b对应腔体后部分,在面b左端所对应的冲击孔传热系数最大。在墙体凹槽位置的换热速度下降非常快,这主要是因为气流下游流动到凹槽位置的时候,会随之形成顺时针的漩涡,速度快速下降,传热系数也随之降低。而在入口窄缝的传热系数却有了一定程度的升高,因此经过窄缝的时候,流动速度提高,传热系数提高。气流进入腔体之后,换热处于均衡状态。面c对应的射流孔冲击区域换热比较强,其中最右侧最弱。面c换热分布受热口射流冲击影响,从射流孔进入冲击斜壁面,周围换热显著较高。但是不同冲击区域换热存在明显差异,其中中间区域在冲击之后反卷的气流发生碰撞,能够强化换热,因此,此区域换热明显比两端区域要高[9]。但是,最中间区域换热与相邻区域换热相比却较低,这是因为入口流速较小。

3.4.2 平均换热

在雷诺数增加的趋势下,各面平均努赛尔数都有所增加,其中,面a换热>面b换热>面c换热。整面努赛尔数在雷诺数增加的趋势下呈现线性增加的趋势。而且在雷诺数增加的影响下,面c 的努赛尔数在雷诺数为200 000 工况的时候,突然增大。这是由于在此工况下,冲击孔所对应高换热区相邻区域内不存在明显的低换热区,冲击孔与中间孔对应的高换热区域几乎呈现相连接的状态[10]。

4 结 论

总之,基于详细分析航空发动机涡轮机匣流动换热与温度,掌握机匣流动换热规律,构建涡轮机匣传热分析技术体系。通过进行流动换热CFD 数值仿真与换热实验,获得换热分布特征。而且,冲击孔出流强烈冲击了壁面,在冲击区域换热很高,部分系数也比较大。由于涡轮机匣的内部结构十分复杂,气流方向一直在变化,从而构成了繁杂的漩涡结构。在存在气流涡时,气流和壁面之间的相互作用比较强大,壁面部分区域的换热系数很大。另外,在雷诺数不断增加的趋势下,壁面的平均换热系数也按照一定顺序在逐渐增大。通过以上研究成果,不仅可以准确分析机匣温度,还能够进一步健全优化传热设计。