PLC技术视角下锰铁高炉自动上料控制系统研究

祁 伟

(陕西工业职业技术学院,陕西 咸阳 712000)

炼铁与炼钢是现代化社会的一大基本工业,而高炉是保证此工业得以进行与发展的重要基础。在高炉炼铁系统正常运行的时候,固体原料从顶部逐层进行填充。而在经过预热与压缩后的热空气、粉煤同时通过风口在下部进行喷射,此注射剂进入炉膛,是高炉最终熔融金属产品聚集的关键环节。通过热炉热空气与焦炭、辅助喷射的燃料发生反应,生成二氧化碳,通过煤或者焦炭再还原成为一氧化碳,在燃烧区域内生成氢气。在此转换中,会大量释放热量,促使炉膛温度加热到大约2 000 ℃,冶炼好的液态铁水从出铁口输出,冶炼过程中产生的炉渣从出渣口排出。一般情况下,炼铁高炉将原料转换成铁水大约需耗费6~8 h的时间。锰铁高炉操作的最终目标是保证炼铁能够正常进行,并通过低成本获得高质量铁水,为此,需要实时监控高炉炼铁全过程。为了保证产品质量,节能环保,高炉上料控制系统直接影响着铁水质量。而为了保障铁水含量的输出准确性,利于后续工艺顺利开展,在炼铁控制系统,充分发挥PLC 技术,以实现进料的精确化管理,提高锰铁高炉炼铁的效率与质量[1]。

1 锰铁高炉自动上料系统工艺流程

锰铁高炉上料实际上就是通过槽下向炉顶设备中进行供料的整个过程。高炉原料通过槽下向炉顶输送的方式主要有两种,皮带输送与小车输送。其中,小车输送方式主要是选用小车卷扬机基于交流电机加以拖拽,并利用电机进行正反转双向控制,牵引钢丝绳相互连接的料车,在斜桥上交替运转。槽下备料系统主要的烧结矿仓与球团矿仓在经过振动筛之后,熔剂仓通过给料机之后,按照配料料单明确称量再进行放料,通过槽下主皮带传输到地坑称量漏斗中。在料车到达料坑之后,斗将料转移到料车中去,闸门关闭,并准备好炉顶,及时启动料车。料车根据具体要求,利用卷扬机提升槽下物料到炉顶上去,经过受料斗的放料阀、料流调节阀、下密封阀等,最后利用布料器把物料均衡分布在炉内部[2]。

2 PLC技术视角下锰铁高炉自动上料控制系统

锰铁高炉自动上料系统的作业环境要求高温高压,并需要具备较高的准确性与可靠性,一旦信号传递不准确,极有可能会阻碍锰铁高炉正常运行,直接给企业带来巨大经济损失。因此,系统应有效控制精确度,确保与锰铁高炉需求相符[3]。

2.1 硬件部分

构建PLC技术视角下的锰铁高炉自动上料控制系统,应科学合理构建硬件部分,其中主要的硬件包括PLC控制器、CPU、槽架、总线接口网卡、远程I/O等等。其中详细的模块有输入输出模块、电源模块与接收模块等。其一,接收模块的作用是连接槽架,以传递信息;其二,输入模块的作用是采集开关量输入信号,以及料斗与料车到位信号;其三,输出模块的作用是控制开关量输出信号,开放或关闭料斗,并有效控制探尺开关[4]。

2.2 软件部分

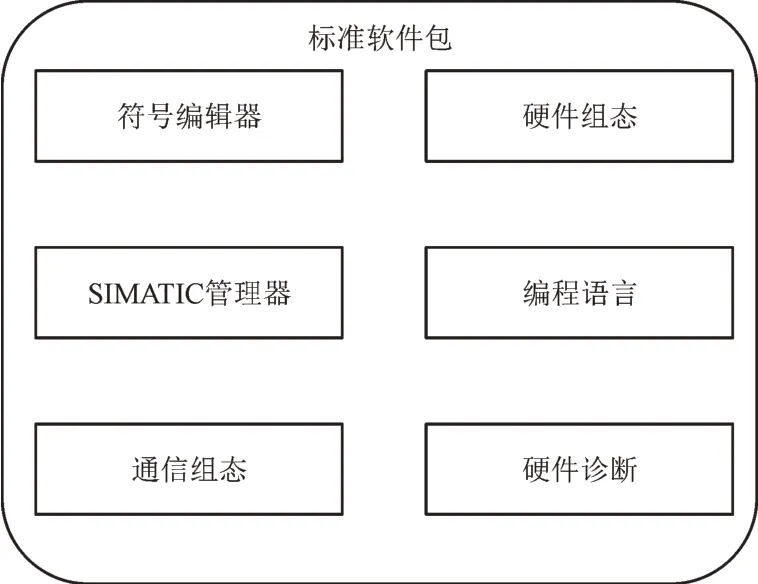

基于Step7与组态软件,全程监控锰铁高炉自动上料控制系统,确保其实时性、全面性、精确性、可靠性,从而充分发挥整个系统的综合性能,实现锰铁高炉的安全稳定运行。标准软件包组成具体如图1所示。

图1 标准软件包组成

控制软件全面串联了所有功能模块,其中控制开关量的输入与输出,主要采用的是Step7 软件的控制模块。首先,上位工控机,能够科学展现锰铁高炉上料的整个工艺流程,以及交互展示具体流程,从而保证锰铁高炉上料的稳定性与可靠性。另外,还应及时输入配料的详细信息,确保整个系统可以严格按照设计模式实施。上位工控机能够详细记录锰铁高炉的全部物料参数信息,并加以保存,从而为锰铁高炉的正常维护与保养提供帮助。其次,CPUS-315-2DP单元的任务是采集、计算、控制系统重要信号,以实现对系统的逻辑控制与自动配料,提高系统的控制性与安全性。再次,模拟量输入单元,处理模拟信号,把电流转换成二进制数据,以使得PC 机能够识别数据信号,完善补偿增益功能与平均值功能等等,从而实现对炉顶温度、热风温度、炉顶压力等相关信号的控制。最后,开关量输入与输出单元,其中输出单元是采集多闸门开关信号,为构建输入模块提供帮助。而输入单元的任务是控制开关,保证系统有序运行,保障系统的稳定性与安全性[5]。

2.3 PLC工作程序

基于Step7软件编写程序的时候,主要包含线性化编程与结构化编程两种结构。其中,线性化编程在编写简单程序需要一定存储空间的时候,一般会选用此结构。而结构化编程主要是把繁杂的自动化任务划分成可以反应过程工艺、功能与小型任务[6]。在PLC 程序设计的时候,为了提高程序的可读性,便于调试与维护工作的开展,以及实现数据库结构的统一性与规范性,有助于Wincc 组态的时候,统一编制变量标签并统一显示设备状态,科学合理选用模块化结构程序,也就是所谓的结构化编程。

2.3.1 标准组控制块设计

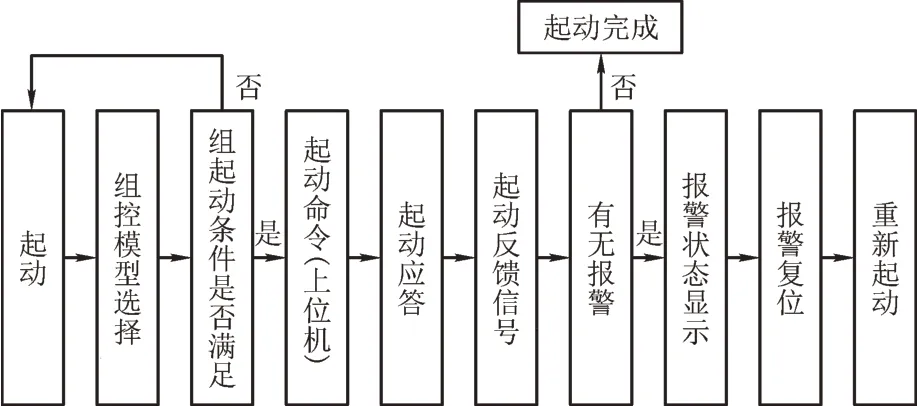

标准块的控制方式主要是基于上位机加以设置的:其一,设定启动、停止、故障警告、输出、故障应答与复位;其二,起动、停止命令,起动、停止完成信号,运转信号与故障信号分别输出不同状态字;其三,正常起停控制之外,合理设置紧急组停。其中标准组控制块的具体流程如图2所示。

图2 标准组控制块程序流程图

2.3.2 控制设备分组

就工艺需求划分生产设备为工艺小组,即料仓设备控制小组、料车设备控制小组、液压与布料器设备控制小组等。

2.3.3 设备控制组程序编制

通过标准组控制块生成背景数据块。把设备I/O点、联锁信号与标准程序块变量相对应。合理设置设备起动与停止顺序、连锁、延时等。逻辑控制线路与闭环控制科学合理设计。适当设置设备报警信号[7]。

2.4 监控软件

2.4.1 上料控制与监控画面

实时监控上料控制系统,采用手动与全自动控制模式,能够进一步保证系统稳定性与可靠性。在不使用或者料仓没有料的时候,画面上显示停用,使用时显示启用即可。

2.4.2 料单设定画面

由于高炉工况与工艺要求,需要实时改变下料重量与料配比,即矿石、石灰石与焦炭等等。在料仓没料的时候,及时停用,并利用相同属性的其他料仓替代。

2.4.3 称量情况画面

全程监控称量斗的数据信息,切实反映了斗的料单设定值、实际设定值、测量值、重量值、满补值、补偿值、最大值等相关数据信息,以此一来可以更准确了解斗内详细数据,并基于修改既定值提高称量的准确性。

2.4.4 测试画面

在控制系统尚未进入正式工作状态之前,进行系统测试的画面。操作人员不需要亲临现场,就能了解系统的完整性。然而一旦系统投入使用,便无法利用高度程序测试系统,否则将会引发严重的安全事故,所以,此画面权限只能是系统工程师,通过用户权限的方式加以限制。

2.4.5 全自动控制网络

基于物联网与传感器,连接锰铁高炉仪表设备,采集显示数据,并传输到工控机上,以完全显示数据,切实结合数据库存储数据信息,以便于后续查询与应用,从而为锰铁高炉运行的安全性与稳定性奠定坚实的基础[8]。

3 基于PLC技术的锰铁高炉自动上料系统控制作用

在锰铁高炉自动上料控制系统中,PLC 技术发挥着有效的控制作用。炉顶所承受的压力来自不同角度,通过此控制系统可以就实际情况选择压力,即高压与常压操作选项。在控制选择上,也十分便利,可以利用全自动控制模式、手动控制模式等。依据运行工况与高炉内部状态,合理选择恰当的控制方式。另外,布料旋转方向也不固定,基于自动上料控制系统,可以明确具体旋转方向,即正向旋转与反向旋转。高炉顶部装置原材料制度与使用时间、顺序等,都可以利用自动上料控制系统进行全面规划与管理。高炉顶部的不同操作制度,在设备和原材料使用中,应切实依据相关操作制度,进一步明确具体时间与顺序,以此科学通过显示器与计数器确定控制最佳状态。而且原料装置循环具有一定的周期性,可以就周期性与运行特点为依据,提前合理设置具体方式[9]。

高炉料罐称量也是十分重要的工作,需要在自动上料控制系统中补偿压力,并确定料罐质量,利用称量系统,通过现代化专业技术、传感器、电子设备,科学有效监督高炉的PLC数据,而且传输十分顺利。PLC在高炉自动上料控制系统中,可以进行质量称量,自行校对与检验,并补偿压力,以及有效控制原料和设备具体运行状况。同时,还可以基于调节方式加以控制,充分考虑液压比例,有效利用PLC 形成特性曲线,以发出指令,从而促使系统进行自动控制。

布料控制方式各式各样,主要有自动控制的多环布料与单环布料、手动控制的扇形布料与点状布料等。就具体重量采取相应的控制方式。在装料时,还需要充分合理利用阀门,确保机器可以处于正常稳定的运行状态,如果达到标准,则及时发出警报,快速停止运转。其中安装密封闸门也需要加强重视,在开启或者密封时,都应确保炉内与要求相符。在特殊状况下,探尺运转可以随时停止,然后解除装入,确保探尺快速下降或提升[10]。

4 结 论

总而言之,为了确保锰铁高炉铁水质量,提高锰铁高炉自动上料系统的准确性与高效性,对PLC 技术构建完善的自动上料控制系统进行了深入的研究,实现了对上料、布料、给料、误差补偿的全方位控制,并以监控系统为载体,进一步详细分析系统故障,完善相关报警功能,促使锰铁高炉自动上料控制系统实现了精确和高效,从而促进锰铁企业生产效率与质量得到显著提升,进而为锰铁企业实现稳定长远发展奠定坚实的基础。