基于计算机的加热炉过程控制应用系统设计

刘彩利

(西安外事学院工学院计算机系,陕西 西安 710077)

在社会经济快速发展趋势下,能源短缺开始备受社会各界积极关注。而加热炉是轧钢生产企业中能耗最为突出的设备,随着加热炉生产工艺逐渐优化改进,其自动化水平也有了明显提升。现阶段,以节能环保,提高产品质量为目标的加热炉过程控制系统已经在现代化企业加热炉生产控制中实现了广泛应用。加热炉过程控制系统的主要目标是根据生产工艺的具体要求,全过程跟踪并控制炉内板坯加热过程,对出炉温度与均匀度进行严格控制,并大大降低其氧化损伤程度,在提高加热效率与质量的基础上,实现节能环保目标[1]。基于计算机的加热炉过程控制应用系统设计主要是基于信息管理技术、计算机技术、网络技术,充分发挥加热炉的过程控制功能,其是热轧自动化控制系统的重要组成部分。热轧自动化控制系统主要划分为三级,即制造执行(L3)、过程控制(L2)、基础自动化(L1)。其中,过程控制(L2)的任务是进行材料跟踪、参数设定计算、质量数据汇总分析等等,主要包含加热炉过程控制计算机与轧线过程控制计算机两大系统部分。

1 基于计算机的加热过程控制应用系统配置

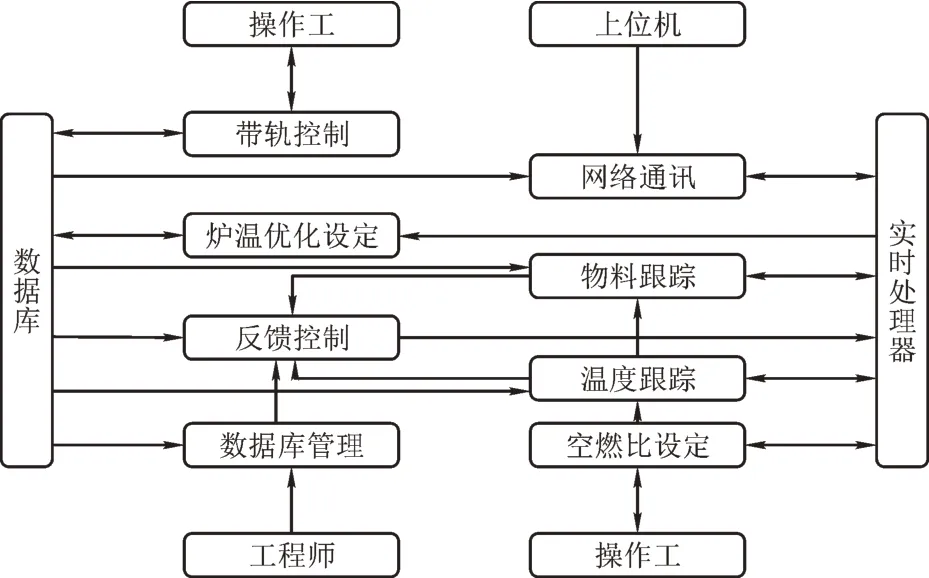

首先,系统设备,一台服务器与高性能工控机,以此作为此过程控制的主机部分,对加热炉板坯进行实时跟踪,并计算处理燃烧数据设定等等。其次,操作终端,利用客户机或者服务器,在操作室内安装终端PC服务器与终端客户机,以操作整个过程控制。再次,通讯网络,加热炉过程控制计算机系统与轧线过程控制计算机系统之间,其中加热炉过程控制计算机应用系统和基础自动化,终端服务器和客户机,基础自动化和终端服务器各自彼此之间,都是基于以太网实现通讯,而基础自动化与远程I/O、传动装置间则是基于现场总线实现通讯[2]。加热炉过程控制系统结构具体如图1所示。

图1 加热炉过程控制系统结构

2 基于计算机的加热过程控制应用系统设计与实现

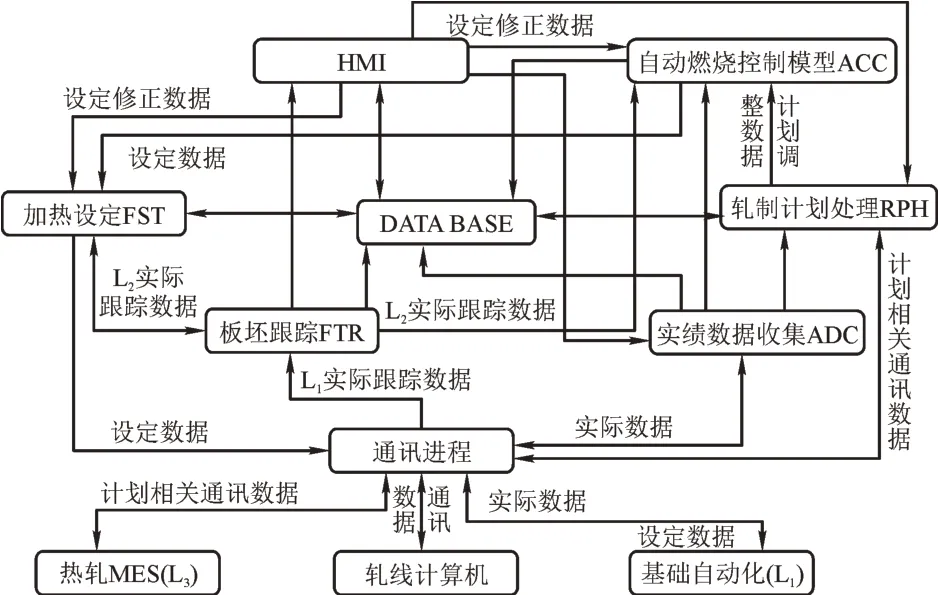

基于计算机的加热炉过程控制应用系统功能具体如图2所示。

图2 基于计算机的加热炉过程控制应用系统功能模块

2.1 数据跟踪修正

2.1.1 前后辊道

工作人员发现板坯炉前炉后辊道实际位置与跟踪映像之间出现偏差的时候,应基于画面及时修正映像,促使两者位置相一致。工作人员把所需修正板坯号输入操作终端(HMI),并基于此画面加以修正。通过过程控制计算机应用系统处理后台,就输入信息为依据进行板坯位置信息更新,在完成跟踪信号处理之后,及时优化并保留映像文件,并进行画面刷新。

2.1.2 炉 内

在炉内激光检测器发生故障,或者L1出现通信故障的时候,应进行炉内跟踪修正,确保板坯位置符合实际需求。工作人员则应选择所需修正的炉号与步进梁运行状态,对跟踪数据进行有效修正。基于过程控制计算机应用系统处理合理检测所输入的数据信息,并据此信息更新板坯位置映像,同时刷新画面。

2.1.3 强制上料

在上料辊道上安装完成板坯之后,加热炉L2没有及时获得数据信息,工作人员应及时输入数据信息,强制上料。过程控制计算机应用系统对数据的合法性与科学性进行实时检测,并构建映像数据,储存到辊道映像表中去,同时刷新画面。

2.1.4 板坯吊销

处于核对位置的板坯或者在核对后需要进行吊销的时候,工作人员及时操作,且利用跟踪程序修正映像。工作人员将板坯号与吊销原因代码正确输入,启动吊销过程。过程控制计算机应用系统对数据的合格性进行检查,同时将实时跟踪映像删除,进行画面刷新,通知轧线L2与MES。

2.1.5 强制装入

板坯完成装炉后,数据没有随之进入加热炉,工作人员应强制性确认,跟踪程序则修正映像。工作人员在HMI画面上明确指出数据强制装入信息,启动装入。过程控制计算机应用系统就装入信息,编制跟踪数据表,进行画面刷新。以设置状态为依据,对轧线L2与MES发出通知指令。

2.1.6 强制抽出

板坯抽出后,数据依旧停留在炉内,此时工作人员应强制确认抽出。在HMI 画面上明确指出强制抽出的数据信息,启动抽出。过程控制计算机应用系统把炉内跟踪映像及时删除,并对轧制顺序相关表格进行修正,同时刷新画面。就通信设置状态为依据,对轧线L2与MES发出通知指令。

2.1.7 装入返回

将已经装入炉内的板坯退到辊道,工作人员将装入返回相关信息加以输入,并启动装入返回。过程控制计算机应用系统对目标炉前辊道的空位进行判断,一旦成立,则及时删除板坯跟踪映像,重构轨道跟踪映像,并对装炉的顺序表格进行修改更新。而不成立的状况下,则立即输出警告,同时进行画面刷新。

2.1.8 返装入炉

在出炉辊道上的板坯,应及时进行重新返装入炉,这时工作人员应及时处理数据信息,输入返装入炉相关信息,加以启动,同时手动返送炉内。过程控制计算机应用系统变更映像具体位置与生产规划表格状态,并适当处理轧制顺序,进行画面刷新,就通信设置状态为依据,及时向轧线L2发出通知[3-5]。

2.2 辊道数据

2.2.1 跟踪内容

从板坯上料开始进行跟踪,直到装入之前与抽出之后的辊道的整个过程。其中材料跟踪程序则应实时跟踪板坯,而辊道跟踪则应实时跟踪上料、炉前、炉后等所有过程辊道,物料跟踪则应实时跟踪上料处理、核对、辊道映像。

2.2.2 辊道跟踪

(1)上料处理,L3将板坯信息电文发送到L2,然后再传输给L1,并启动上料,而跟踪程序则把板坯数据信息及时输入影响数据表格中,同时进行画面刷新。

(2)影响跟踪处理,L2在接收到L1电气仪表传输的跟踪信息之后,对信号进行详细分析。在信号校验完成之后,全面更新映像表,同时刷新画面。

(3)核对处理,板坯在进入核对辊道后,设定程序对板坯的长度与重量进行一一核对。在核对不合格的时候,向工作人员发出警报,进行吊销处理。在核对合格的时候,基于设定程序合理设置相关数据信息,同时刷新画面[6]。

2.3 炉内数据

2.3.1 跟踪内容

从板坯装入环节开始,直到抽出炉后辊道进行实时跟踪。材料跟踪程序全程跟踪板坯,在板坯到达既定区域后,跟踪程序对整个程序进行协调运行。炉内跟踪包含三部分,即装入处理、炉内跟踪、抽出处理。

2.3.2 数据处理

首先,装入处理,L2在接收到L1结束电文之后,就装钢机的实际绩效,获得装入量,以此对前端位置进行计算,并构建跟踪映像,向L2与MES 发送装入电文,同时进行画面刷新。其次,映像处理,炉内跟踪是针对在装入之后直到抽出前辊道,整个过程的物理位置。在加热炉内,板坯基于步进梁向前进完成之后,位置信息发送到L2,如果映像数据信息出现变更,则及时进行画面刷新。再次,抽出处理,对板坯是否满足出钢要求进行判别。设定程序设定抽钢机,并传输相关电文。L2在接收到L1抽出结束的时候,及时将跟踪映像删除。ACC 计算出炉温度,传输抽出结束电文给轧线L2与MES,同时刷新画面[7]。

2.4 设定值处理

板坯到达指定辊道位置的时候,工作人员基于画面一一核对长度与质量等信息,确保正确后,点击确认,启动设定模块自动设定炉号与列号等,并向PLC传输设定电文,以便于启动辊道进行运转。

2.5 实绩收集

实绩数据信息处理具有搜集PLC与DCS设备数据并加以处理的功能,而且还可以对其他应用程序起到激发作用。

2.6 生产数据管理

MES 投入运行的时候,生产计划应全面交于MES进行安排,确定板坯轧制顺序、炉号、PDI数据等,并向L2传输相关电文[8]。

3 轧钢加热炉过程控制系统的实现

3.1 建立“透明加热炉”

其一,实时跟踪并提示加热炉内的钢坯位置状态,以给相关工作人员提供明确的钢坯位置,从而实现炉内分布透明化的目标。其二,实时跟踪并提示加热炉内钢坯的加热环境,以为相关工作人员提供正确的实际炉温状态和温控规则,进而实现加热环境的透明化状态。其三,实时跟踪并提示加热炉内钢坯温度状态,以为相关工作人员提供钢坯芯部和表面的温度,以实现钢坯温度的透明化。

3.2 支持加热炉生产操作决策

首先,提示加热炉内部的优化控制系统是否存在,是否可以实际检测钢坯的入炉时间、可用空间,以有效协助工作人员完成装炉操作。其次,提示加热炉出钢条件,一旦钢坯与出钢条件不相符,系统就会明确提示具体的等待时间,帮助工作人员进行钢坯出炉操作。为了保证工作人员工作的精确性和可靠性,控制系统可以实时提示加热炉最新出炉钢坯和开轧表面检测温度等。再次,加热炉内部具体加热状态控制系统可以提示工作人员所生产的钢坯数量以及与具体要求的相符程度,如果钢坯无法满足施工工艺要求,系统则提示钢坯与预期目标要求之间的时间差异,以帮助工作人员适当调整炉温。最后,提示加热炉各炉段最优化参照温度和实际炉温之间的差异,从而帮助工作人员完成炉温调整量相关运作[9]。

4 钢坯加热过程自动控制的实现

4.1 实时跟踪炉内运行速度

通过实时跟踪加热炉各个辊道与板坯运行状况,能够科学合理计算运行速度,并据此作为温度模型的边缘信息。

4.2 实时判断钢坯预期炉段温度

基于详细分析各炉段内加热环境、运行速度、板坯温度等信息,对板坯在到达出口时候的离段温度进行详细计算。如果离段温度尚未达到相关工艺标准具体要求,可以以离段温度偏差作为重要辅助,或者适当调整虚拟炉段温度(板坯预期炉温),以此促使离段温度与既定标准要求相符。

4.3 实时计算各炉段最佳炉温参考

就各炉段内部钢坯预期温度,以钢坯钢种加热优先级与钢坯位置优先级作为参考依据,进一步确定炉段最佳炉温参考。而在基础控制系统内部出现炉温控制回路,则要求工作人员通过交互的方式进行最佳炉温参考干预,以此构成炉温预定信息,并及时传送到基础控制系统,以此实现炉温的自动调节。

4.4 实时计算加热煤气最佳流量参考

在基础控制系统中,不出现炉温控制回路,那么优化控制系统将会就具体炉温和最佳炉温参考,以及炉段内部钢坯温度与数量等作为重要依据,进一步计算最佳煤气流量参考。在此形势下,要求工作人员采取交互方式进行最佳煤气流量参考干预,以形成煤气流量控制回路的具体预设信息,同时传输到基础控制系统,实现燃气流量自动调整,从而实现自动控制加热炉温度的目标。因为系统中的信息都会实时存储到数据库中,因此过程控制应用系统支持工作人员针对炉内的钢坯加热过程进行查询和追溯[10]。

5 结 论

综上所述,加热炉L2控制系统的目标是在满足轧机产量的基础上,促使板坯的出炉温度与目标值相接近,板坯的截面温差处于最小状态,染料消耗最低,氧化烧损与脱碳最少,而加热炉的生产则处于均衡状态,同时降低工作人员劳动强度,实现加热炉设备的节能环保目标。据此,本文进行了基于计算机的加热炉过程控制应用系统设计,以热轧步进式加热炉生产工艺为依据,利用此系统可以最大程度上满足生产需求,其具有十分突出的可靠性、开放性、可维护性、可扩展性等优势特性,并能够明显提高加热炉设施设备的自动化与信息化控制水平,从而保证生产效率与质量,为钢铁企业带来良好的综合效益。