高强度气囊在运输风电塔筒钢基桩系统中的设计

胡婷,王为林

(1.郑州科润机电工程有限公司,郑州 450046;2.郑州铁路职业技术学院,郑州 450015)

0 引言

风能作为一种极具商业潜力与活力的可再生绿色能源,已引起全球范围内的广泛关注与研究,尤其在欧美等发达国家,风能的开发和利用已发展到相对成熟的阶段。近年来,鉴于资源丰富、风速大、主导风向稳定、不占用土地资源、受环境影响小等优点[1-2],海上风电的发展非常迅猛,从而也推动了海上风力发电机组(以下简称风机)运输问题的研究与发展[3]。海上风机的基础多采用单钢桩形式,单钢桩自重大(最重达800 t以上)、外型尺寸大(最大直径达6.5 m、长度达89.0 m),带来了运输困难、运输成本高等问题。

1 海上风机基础的运输现状

目前,国内海上风电项目的钢基桩大部分采用运输船运载,如图1所示。

图1 运输船运输钢桩Fig.1 Transporting steel piles by a transport ship

船运方案目前主要存在以下不足:

(1)对运输船的承载能力要求较高;

(2)受海上天气和施工进度的影响较大,占用运输船的时间较长,运输费用高,增加了施工成本。

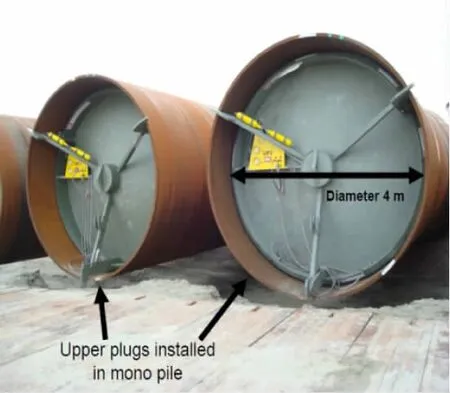

国外海上风电项目多采用密封钢桩两端、结合拖船在海上漂浮运输的方案,如图2—3所示,图2为2个直径4.00 m的钢基桩上端密封。

图2 钢基桩端部密封Fig.2 Steel piles with sealed ends

图3 钢桩漂浮运输Fig.3 Steel piles floating transportation

漂浮运输方案目前也存在不足:

(1)该方案的密封方式只适合于不带法兰的钢桩,而目前国内钢桩上部大多带连接法兰,法兰的安装、拆除以及法兰侧密封装置的安装均不易实现;

(2)无安全补救措施,两端密封处任何一位置泄漏都可能导致钢桩进水、下沉;

(3)对不同直径的钢桩需要制作不同规格的密封装置。

目前国内外风机钢桩运输的常见方案均存在成本高、密封难等缺点。为解决以上钢桩运输方案存在的不足,本文拟采用一种在钢桩内部放置高强度气囊使其漂浮、并配合拖船的运输方式。

2 高强度气囊基本介绍及运输方案设计

2.1 气囊基本介绍

橡胶充气气囊是根据滚木原理设计的柔性重物运载工具,充气后的气囊具有质量小、易操作、浮力大、耐海水腐蚀等优点,被广泛地应用于搁浅/失事船只施救打捞、沉箱下水助浮、大型管道助浮及水下安装工程助浮等领域。

橡胶充气气囊由囊嘴和囊体组成,囊嘴采用Q235热镀锌材料,具有很好的耐海水腐蚀性。锥形囊体包裹着囊嘴,采用无缝隙缠绕工艺和圆柱形囊体形成一个整体,保证了气囊的密封性、承载力和安全性等性能;气囊的骨架采用生产汽车轮胎的锦纶帘子布;气囊内层有气密性好的橡胶层,用于密封囊体受到高压时形生的压缩气体,外层有高耐磨性、耐屈挠性、耐腐蚀、抗老化的橡胶层。气囊在使用过程中抗撕裂强度高,耐拉伸程度强,使用寿命也非常长。气囊下水技术现已在美国、欧洲及东南亚等国家和地区得到了大范围的推广。

2.2 高强度气囊运输方案设计

以某400 MW海上风电场#1钢基桩为例,利用高强度气囊对其漂浮运输方案进行设计。

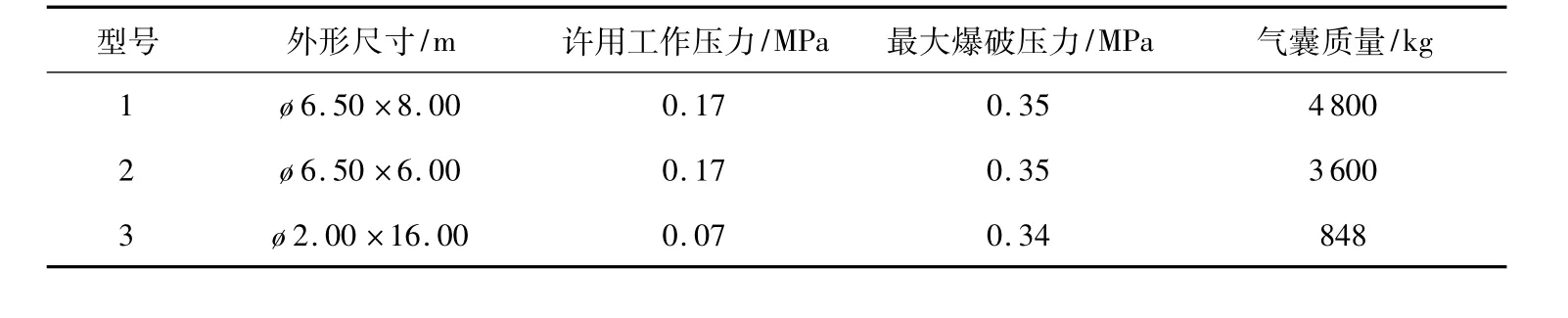

#1钢基桩直径为6 500 mm,长度为89 530 mm,质量为866.76t,使用寿命为8年。常见的气囊工作参数见表1。

2.2.1 气囊浮力及其个数计算

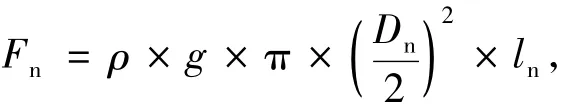

根据阿基米德公式,单个气囊的浮力

式中:Dn为气囊充满气直径,m;ln为气囊的有效长度,m;ρ为海水的密度,1025 kg/m3。

结合钢基桩实际尺寸,现拟采用1个2号的气囊(气囊1)和6个1号气囊(气囊2和气囊3)对钢基桩进行运输,同时为了防止钢基桩在海上漂浮运输时发生翻滚,将2个3号气囊(气囊4)固定在钢桩两侧,气囊布置如图4所示。

图4中,A端为法兰端,B端为远离法兰端。计算气囊实际浮力,结果见表2。

表1 高强度气囊工作参数Tab.1 High-strength airbags operating parameters

表2 气囊实际浮力计算Tab.2 Actual buoyancy calculation of the airbags

由表2可知钢基桩系统在海中大约可上浮至直径一半处。单只气囊的浮力均是按表2中有效长度计算的。从图4中可以看出,气囊的实际长度均比有效长度长,所以气囊浮力的计算留有安全裕度。

2.2.2 起吊时钢桩吃水深度及压强计算

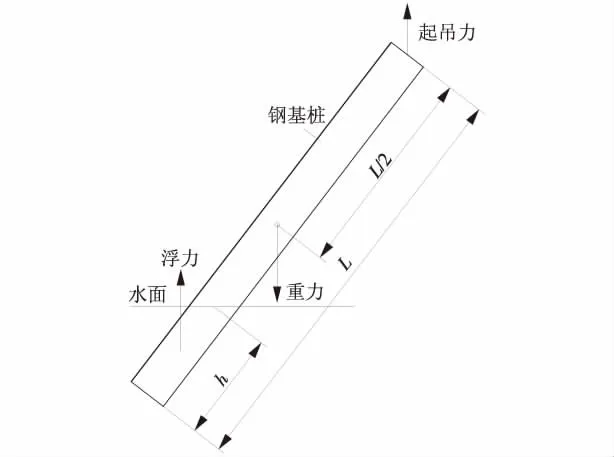

钢基桩水平放置在海水中,达到目的地之后,需要进行起吊、安装。为计算起吊时钢基桩系统的吃水深度,应确定此处的压强。图5为钢基桩起吊时的平衡受力图。

图5 钢基桩系统起吊时平衡受力图Fig.5 Balanced free-body diagram of steel pile system during lifting

此处,起吊力F1=m g- ρg Ah,浮力F2= ρg Ah。由力矩平衡可得则吃水深度,式中:L为钢桩的长度,89530 mm;m为钢桩的质量866760 kg;A为钢桩沿长度方向剖面面积,mm2。由上式可得,此处h为2 175 mm,吃水深度占比为0.33,此处压强为0.02 MPa,小于气囊最小许用工作压力0.07 MPa,满足设计要求。

3 高强度气囊运输钢基桩系统的实施流程

3.1 气囊的布置

先用卸扣和绑带将1个2号气囊和6个1号气囊进行连接,再用卷扬机将连在一起的气囊从A端牵引到钢桩内,直到7个气囊全部到位;然后将两端的气囊分别与钢桩外壁的小吊耳进行固定;接着将2个3号气囊通过绑带与卸扣固定在钢桩两侧。

3.2 气囊充气保压

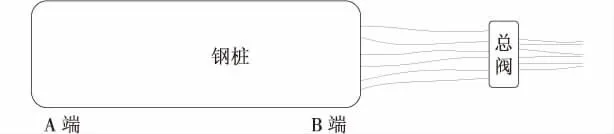

将充气软管与气囊分别进行连接,然后将所有充气软管引到B端,用充气装备给所有的气囊充气并观察压力表,充到额定工作压力后关闭气囊阀门。让气囊静止24 h后检查气囊的压力是否在正常范围内。试验合格后,将所有充气软管进行绑扎,然后在充气软管靠近B端处安装1个总阀,如图6所示。

图6 充气软管总阀门Fig.6 The main valve for inflating hoses

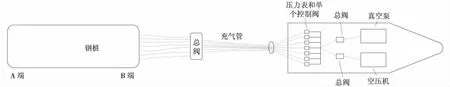

3.3 钢桩下水连接拖船

将绑扎好的充气软管固定好,钢基桩下水。待钢基桩在水中稳定后,与拖船进行连接,将充气管与拖船进行固定并与拖船上的空气压缩机(以下简称空压机)和真空泵进行连接,如图7所示。拖船上的空压机和真空泵都设有单独控制总阀,可以灵活地转换操作模式[4]。

图7 钢基桩与拖船连接系统图Fig.7 Steel pile and tugboat connection system diagram

3.4 连接测试安全装置

拖船开动,在港口侧和远离港口侧分别进行拖航试验,对安全装置进行测试[5],试验中注意观察空压机压力检测表和钢基桩在海上漂浮的状态[6]。

3.5 拖运钢桩到目的地

拖航试验合格后,将钢桩拖到目的地,通过钢基桩上的吊耳将钢基桩固定在打桩船上,将充气软管与拖船进行分离,接着与打桩船上的空压机和真空泵进行连接,等待安装钢基桩[7]。

3.6 气囊收回

采用专用工具起吊钢桩,待吊钩受力后,将气囊从钢桩上拆除,接着用真空泵给气囊放气。气囊内层橡胶的密度是1.200 g/cm3、外层橡胶密度是1.130 g/cm3,而海水密度是 1.025 g/cm3,气囊排净空气之后会自然滑落、沉于水下,待钢基桩起吊到竖直状态下,再通过卷扬机将气囊从钢桩内牵引出。此时可适当给气囊充气,以减轻卷扬机受力。待气囊完全脱离钢桩,将其与拖船固定,再次运到岸边,进行下一个钢基桩的运输[8]。

4 结束语

本文以某风电场为例,对高强度气囊漂浮运输钢基桩的方案进行了详细的设计,并对方案的具体实施过程作了详细说明。高强度气囊配合拖船运输风电钢基桩的方案相较传统运输方案有明显的优势[9]:不用考虑吊装翻身,施工难度小;钢基桩内放置多个气囊,即使钢基桩有破损也不会下沉,大大提高了运输的安全性;且此种方案受天气影响小,能加快施工速度,极大地降低海上风电场的建设成本。该运输方案使海上风电安装工程更具备标准化、模块化开发的条件,具有很好的应用前景。