660 MW间接空冷机组小汽轮机改造

罗云,薛荣波,晁俊凯,任海彬,贺学军

(宁夏京能宁东发电有限责任公司,银川 750001)

0 引言

火力发电厂的空冷系统主要有直接空冷系统、混凝式间接空冷系统和带表面式凝汽器的间接空冷系统3种[1-3]。随着大量使用带表面式凝汽器的间接空冷系统(以下简称间接空冷系统)的大容量机组投产运行,其节水、节能、维护费少、冬季防冻简单等优势逐步得到了行业认可。

目前,我国“三北”地区新建火电机组的冷端系统大多都采用间接空冷系统。但采用间接空冷系统的机组夏季背压高、背压变化范围大,小汽轮机运行的经济性和安全性比传统湿冷机组差。本文针对某660 MW超临界间接空冷机组在夏季高背压工况运行时,小汽轮机高压蒸汽调节阀(以下简称高调阀)频繁开启、备用冷段再热汽源排挤四段抽汽的问题进行分析,确定了主机四段抽汽压力低、小汽轮机进汽管道压损大和小汽轮机通流面积小为主要原因[4],并提出了对小汽轮机进行增容改造的方案。通过对比分析改造前、后机组运行情况,证明增容改造有效地解决了小汽轮机在高负荷、高背压运行时四段抽汽出力不足的问题。

1 设备系统概况

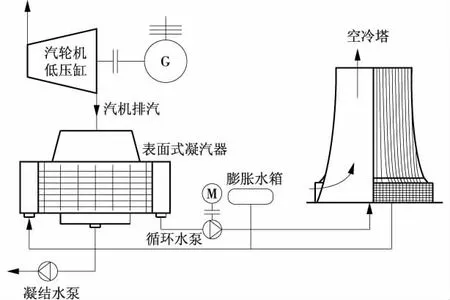

某电厂一期工程2×600 MW机组汽轮机采用哈尔滨汽轮机有限公司生产的CLNJZK24.2/566/566型超临界凝汽器式汽轮机,冷端采用间接空冷系统。循环水经过空冷塔的散热器与空气进行表面换热后,再与汽轮机排汽进行二次换热,机组背压与环境温度、风向、风速等因素有关。小汽轮机的排汽方式通常采用与传统湿冷机组相同的设计方式,即直接排入主机凝汽器(如图1所示)。机组热耗保证(THA)工况和铭牌(TRL)工况的设计背压分别为10.5kPa和28.0kPa。给水系统配置2台50%容量的汽动给水泵和1台30%容量的电动给水泵。给水泵驱动的小汽轮机为杭州小汽轮机厂(以下简称杭汽厂)生产的NK63/71型凝汽式汽轮机,工作汽源为主机四段抽汽(中压缸排汽),THA工况下小汽轮机设计进汽压力1.006 MPa,温度为372℃,TRL工况下设计进汽压力为1.075 MPa,温度为371℃,低压蒸汽调节阀全开时2种工况下的输出功率分别为13405和12 242 kW。备用汽源为冷段再热器(以下简称冷再)蒸汽,取自高压缸排汽。

图1 带表面式凝汽器的间接空冷系统Fig.1 Indirect air cooling system with surface condenser

2 小汽轮运行异常工况

2.1 小汽轮机高压蒸汽调节阀开度大

该工程#2机组于2011年6月20日投入商业运行,随着环境温度不断上升,机组背压逐渐升高,高负荷时小汽轮机高压调节阀(以下简称高调阀)频繁开启造成冷再备用汽源排挤主机四段抽汽。

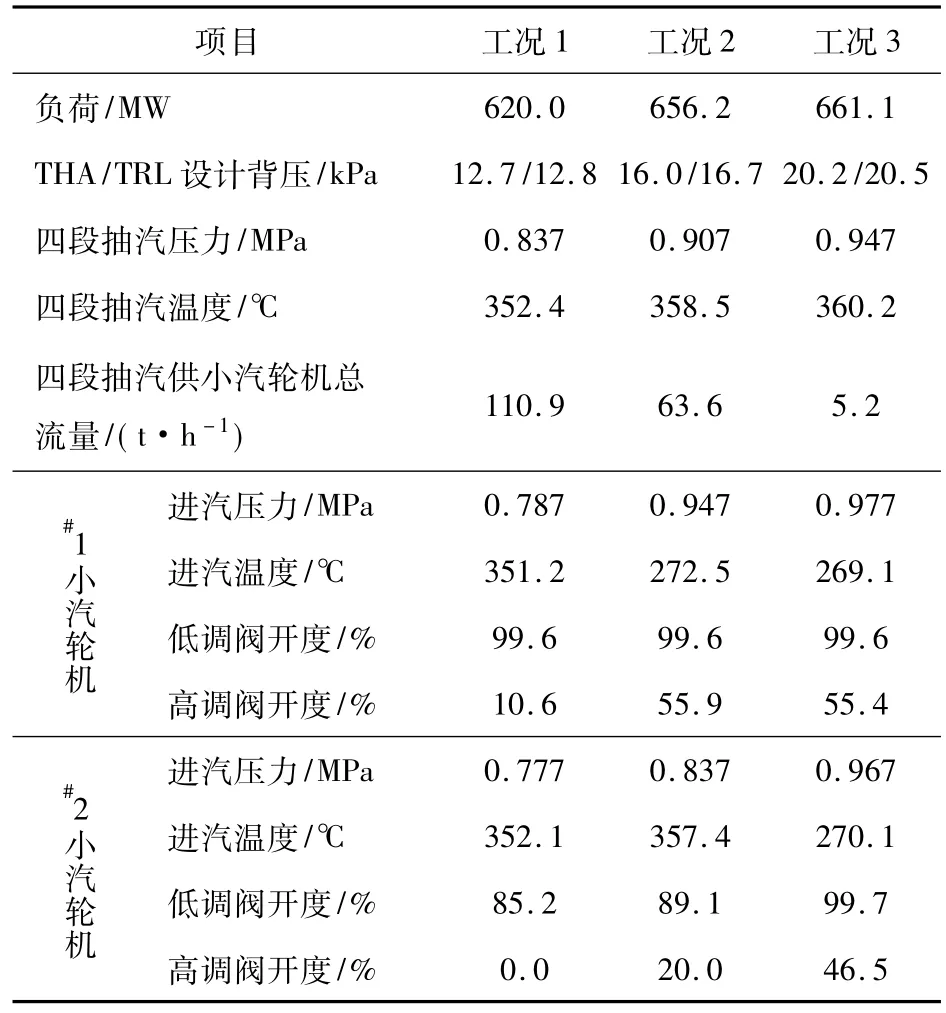

7月11日,#2机组升降负荷过程中,2台小汽轮机在不同负荷下的运行数据见表1。

由表1可知,随着机组负荷和背压的升高,#1小汽轮机高调阀开度不断增大,当负荷升至656.2 MW时(工况2),#1小汽轮机进汽压力高于主机四段抽汽压力,进汽温度下降、四段抽汽供小汽轮机总流量减少,冷再备用汽源已完全排挤了主机四段抽汽,此时#2小汽轮机的低压调节阀(以下简称低调阀)开度为89.1%;在工况3时,#2小汽轮机冷再备用汽源也排挤主机四段抽汽,2台小汽轮机的汽源全部由冷再蒸汽提供。

表1 小汽轮机运行数据Tab.1 Small steam turbine operating data

2.2 对机组运行安全性和经济性的影响

2台小汽轮机的汽源全部由冷再蒸汽提供,对机组运行主要存在以下几方面的影响:(1)进入再热器系统的蒸汽流量会引起再热器管屏严重超温,为保证机组运行的安全性,当背压高于20 kPa时,机组不得不降出力运行;(2)在相同的主蒸汽流量下,进入汽轮机中、低压缸做功的蒸汽减少,汽轮机功率降低,机组热耗增大;(3)与使用四段抽汽比较,小汽轮机使用冷再蒸汽后进汽参数的压力升高、温度降低,使进入小汽轮机的蒸汽容积流量减少,相对内效率下降;(4)由于在四段抽汽和冷再蒸汽两种不同参数的汽源间频繁切换,导致小汽轮机速关阀滤网承受较大的交变应力,强度下降,发生了小汽轮机速关阀滤网破碎的情况(如图2所示),并造成了小汽轮机通流部分损坏(如图3所示)[5],且滤网碎片有可能进入主机凝汽器损坏凝汽器冷却管。

3 原因分析

3.1 初步原因分析

机组工况变化时,小汽轮机给水泵数字式电液控制系统(MEH)接受给水总指令,通过低调阀控制进入小汽轮机的蒸汽流量,使小汽轮机输出功率与给水泵轴功率相匹配,满足各工况下给水量和给水压力的需求。当四段抽汽供小汽轮机的输出功率不能满足给水泵轴功率需求时,高调阀才会开启,投入备用冷再蒸汽以增大小汽轮机的出力。对于采用节流调节的间接空冷系统,在调节阀全开的情况下,其出力主要受进汽压力、温度、背压和通流能力的影响[6],另外,给水泵小汽轮机还应考虑给水泵性能能和热力系统特性的影响。

图2 速关阀蒸汽滤网破碎Fig.2 Broken steam filter of main stop valve

图3 叶片的出汽边损坏和围带磨损Fig.3 Broken trailing edge and worn shroud of blades

表1中工况3的负荷与额定负荷接近,约比TRL工况下的背压(负荷660 MW,背压28.0 kPa)低8.0 kPa,四段抽汽压力为 0.947 MPa。结合热平衡图推算,如果背压达到28.0 kPa,四段抽汽压力最大只能达到0.976 MPa,即使未向小汽轮机供汽,仍比设计值(1.075 MPa)低 0.099 MPa(9.2%),温度比设计值低10.8℃。

对工况1和工况2下的四段抽汽压力和小汽轮机进汽压力比较可知:工况1,四段抽汽向2台小汽轮机供汽时,#1和#2小汽轮机进汽管道压损分别为6.0%和7.1%;工况2,四段抽汽只对#2小汽轮机供汽,流量为63.6 t/h,进汽管道压损为7.7%。因此可以推断,在TRL工况下,如果四段抽汽向2台小汽轮机供汽,随着进汽流量增大,进汽管道压损会进一步增大,如按8%计算,小汽轮机进汽压力为0.898 MPa,比设计值(1.075 MPa)低 16.5%。

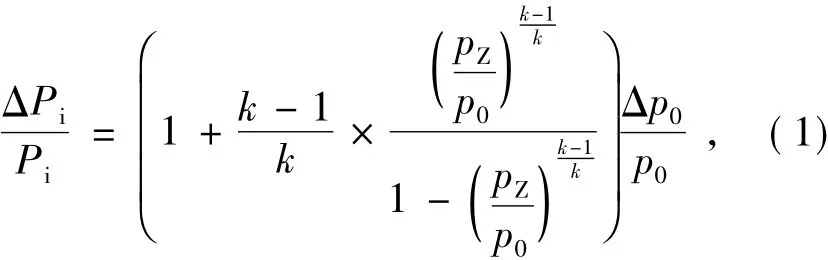

随进汽压力变化的凝汽器汽轮机功率相对变化量可近似为[6]

式中:k为等熵指数;pZ为背压;p0为初压,Δp0/p0为初压的相对变化量;ΔPi/Pi为功率的相对变化量。

由上式可知,背压不变时,功率的相对变化量与初压的变化量成正比。因此,若忽略进汽温度偏低对小汽轮机功率的影响,在TRL工况下,仅四段抽汽压力偏低和进汽管道压损就使小汽轮机输出功率减少16.5%,即在目前的进汽参数条件下,保持低调阀全开,小汽轮机在TRL工况下的输出功率只能达到设计值的83.5%。

3.2 汽动给水泵组性能试验分析

由以上的分析可知,四段抽汽压力低和进汽管道压损对小汽轮机出力有较大的影响。但如果小汽轮机进汽压力达到设计值,其最大输出功率是否能满足TRL工况给水系统需求,给水泵效率是否达到设计值?为了核实这些问题,决定对汽动给水泵组进行全面的性能试验。

3.2.1 给水泵性能试验

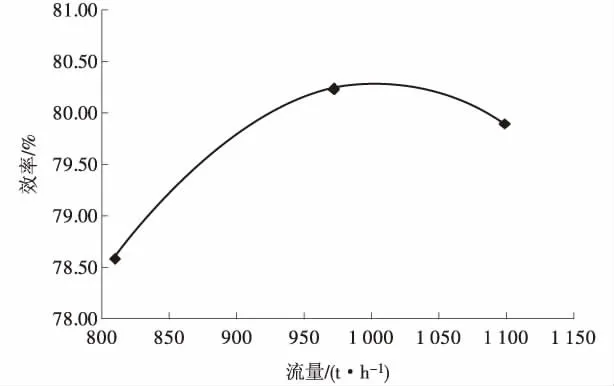

2011年12月20进行给水泵性能试验,试验工况点负荷为620,530,460,410 MW,4 个工况下给水泵转速分别为5204,4740,4395,3444r/min,出口流量分别为 966.4,840.7,713.4,607 t/h,扬程分别为3009.7 m,2599.9 m,2336.7 m 和2145.4 m,计算得4个工况下的给水泵效率分别为81.09%,81.83%,80.71%和79.83%,根据试验数据绘制换算到额定转速下的流量效率曲线(如图4所示)[7]。由图4可知,在TRL工况下,流量给水为1000 t/h,给水泵效率约为80.30%,比设计值(84.00%)低3.70 百分点。

图4 给水泵流量与效率曲线Fig.4 Relationship between the flow and power of feed water pump

3.2.2 小汽轮机低调阀全开性能试验

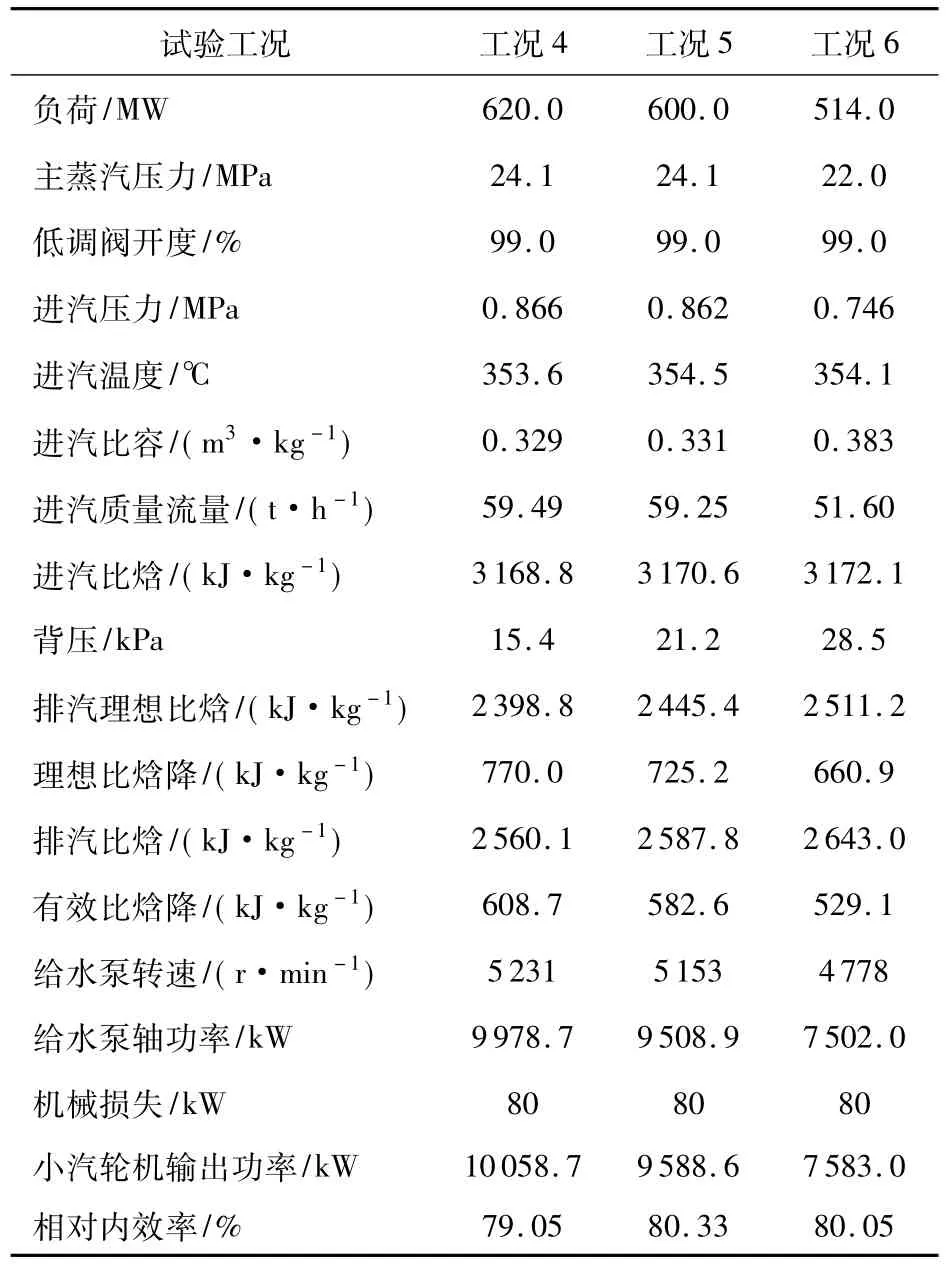

2011年12月21日对#2机组#1小汽轮机进行了低调阀全开性能试验。试验前强制关闭高调阀,全开低调阀,四段抽汽供小汽轮机运行。试验开始工况为负荷620 MW、背压15.42 kPa,随后通过提高凝汽器循环水的进水温度来提高背压值:当背压升至21.25 kPa时负荷降至600 MW;背压升至28.5 kPa时,机组负荷只能维持在514 MW。各工况试验数据见表2。

表2 #1小汽轮机低调阀全开试验数据Tab.2 Test data with fully-opened low pressure regulating valve in No.1 turbine

由表2可知,如果忽略温度对进汽流量的影响,小汽轮机进汽参数达到TRL工况的设计值时(1.075 MPa/371 ℃,进气比焓 3 201.4 kJ/kg),由费留格尔公式[8]计算低调阀全开的进汽流量为74.35 t/h,背压 28.5 kPa,此时输出功率

式中:qm为进汽质量流量,74.35 t/h;h0为进汽比焓,3201.4 kJ/kg;hc为排汽比焓,2 643.0 kJ/kg。P比设计功率(12242 kW)低5.8%。

另外,根据热平衡图计算得TRL工况下给水泵轴功率为11397 kW,因此小汽轮机功率实际裕量=(11532-11397)/11397=1.2%。而机组实际运行中,锅炉效率和汽轮机效率一般难以达到设计值,主蒸汽流量会比设计值大,相应的给水流量也会偏大,故给水泵轴功率往往高于根据平衡图的计算值。加之为了保证给水调节的稳定性,低调阀要留有一定的裕度,因此低调阀全开时,小汽轮机功率仅1.2%的裕度远远不能满足运行的要求,小汽轮机的通流能力偏小。

综上所述,四段抽汽压力偏低、进汽管道压损大和小汽轮机通流面积小是造成小汽轮机出力不足的主要原因,同时给水泵效率偏低也有一定的影响。

4 改造方案

通过对主机运行参数分析,认为四段抽汽压力偏低的是由于低压缸通流面积比设计通流面积大,而提高四段抽汽压力不太现实。曾设想引入主机三段抽汽至小汽轮机进汽管道提高入口压力和对小汽轮机增加独立凝汽器降低背压,提高小汽轮机的出力,但因工程难度大而否定。最后经杭汽厂、设计院、电厂共同研究决定对小汽轮机进行增容改造:保留原小汽轮机内、外缸尺寸不变,由杭汽厂根据实测THA工况下的主机四段抽汽参数(0.95 MPa/350℃),按增加原通流面积的30%重新设计小汽轮机的转子和静叶栅。计算得改造后的小汽轮机在TRL工况下使用四段抽汽的最大输出功率为13500 kW,裕量为11.8%。

5 改造后效果

5.1 高背压工况下的运行状况

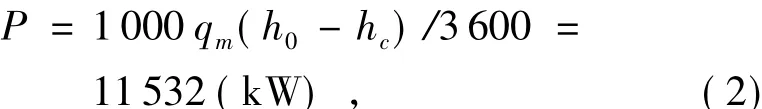

改造后,机组在高背压时带额定负荷运行,高背压工况下小汽轮机的高调阀仍有一定开度,选取2012年8月22日#1小汽轮机的运行状态(截图)进行分析,高调阀的开度变化如图5所示。

图5 #1小汽轮机改造后的高背压运行数据(2012-08-22)Fig.5 #1 Operation data of modified small steam turbine under high back pressure(2012-08-22)

由工况7,8下的四段抽汽供小汽轮机的蒸汽流量和进汽压力的变化可知,高调阀开启15.5%后,四段抽汽流量并没有降低,说明冷再蒸汽并没有排挤四段抽汽,只是提高了小汽轮机的进汽压力起到了补充蒸汽流量的作用。可见,与改造前机组参数相比(工况 2:656.2 MW/16.0 kPa),改造后小汽轮机出力明显提高,且背压在26.0 kPa以下时使用四段抽汽可以带满负荷运行。

5.2 经济效益分析

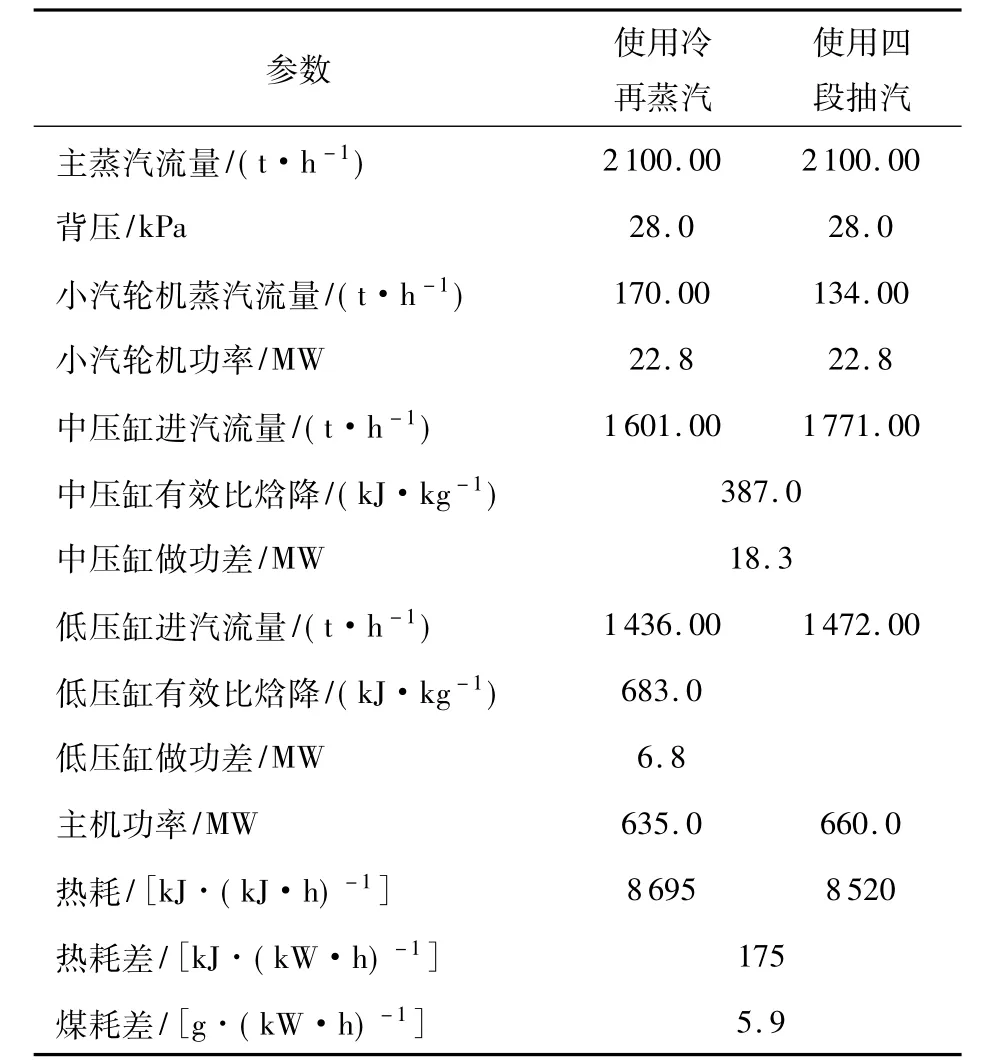

以TRL工况作为基准工况,比较完全使用冷再汽源与完全使用四段抽汽汽源的机组经济性,见表3。

表3 小汽轮机使用冷再蒸汽和四段抽汽经济性比较Tab.3 Economy of small steam turbines using cold reheat steam and four-stage extraction

表3中数据显示,如果使用再热冷段作为小机汽源,在相同的主蒸汽流量下,出力将减少2.5×104kW·h,按夏季(高负荷/高背压)工况运行4个月计算,少发电量 =2.5×104×120×24=7.2×107(kW·h)。如果保证机组满出力运行,粗略估计热耗增加 175 kJ/(kW·h),标准煤耗增加 5.9 g/(kW·h)。按夏季工况运行4个月、标准煤400元/t计算,每年增加运行成本约400×5.9×120×24×66/100=448.5(万元)。单台机组2台小汽轮机改造费用为600.0万元,一年半能收回投资成本,且机组后期运行经济效益显著。

6 结论与建议

通过对小汽轮机增容改造,该机组夏季运行带负荷能力明显增强,运行的安全性和经济性都得到了提高。不足的是,2台小汽轮机在高背压时全部使用四段抽汽会导致蒸汽流量较大,进汽管道压损比改造前增大,进汽压力不能达到改造后的设计值,对小汽轮机出力有一定的限制。由于改造后小汽轮机通流面积增大,低负荷低背压时低调阀开度较小,节流损失较大,小汽轮机效率比改造前略有降低。对间接空冷小汽轮机容量选择和供汽系统设计提出以下建议。

(1)间接空冷机组小汽轮机选型时应留有足够的裕度,保证能在夏季工况下能满足机组带满负荷的要求。设计院设计主机抽汽管道供小汽轮管道时,应该按照TRL工况下小汽轮机的进汽流量进行设计,确保任何工况下管道压损不超过5%。

(2)在设计小汽轮机供汽系统时可增大小汽轮机调试用汽管道(辅汽至小汽轮机)的管径,方便电厂在机组背压高时采用辅汽至小汽轮机管道和四抽至小汽轮管道同时供汽,增加小汽轮机入口蒸汽压力。