浆液循环泵电机冷却方式的优化分析

李云鹏,施具飞,王冉

(华电渠东发电有限公司,河南 新乡 453000)

0 引言

在火力发电厂经营情况日益严峻的新时代背景下,各个发电厂都在努力降低厂用电以提高发电机组的利用效率,提高设备的盈利能力。在环保压力日益严峻的新时代形势下,环保设备的安全、稳定运行将直接关系到企业的盈利能力,进而影响到企业生存。

华电渠东发电有限公司脱硫区域浆液循环泵电机是该公司环保设备中极其重要的高压电动机,此次分析的浆液循环泵电机位于浆液循环泵泵房中,在投产至今的10年间,每逢盛夏炎热天气,电机的运行温度极高,轴承和绕组温度时常突破电机正常允许运行的最高温度。在现场实际运维过程中,通过加装轴流风机的方式,对运行中的浆液循环泵电机进行强迫风冷散热,虽然有一定效果,但治标不治本,电机依然在较高的临界温度运行,导致电机轴承油脂加速老化,轴承加速磨损,线圈绕组绝缘寿命降低,使电机的检修次数增多,电机使用寿命降低,造成设备运行可靠性降低,盈利能力差等问题。

作者对电机的运行环境进行分析,提出了对电机现有冷却方式进行优化升级的建议和措施,在研究主要存在问题以及需要解决的疑难问题后,提出多种方案进行分析,最终选定可行性方案,并付诸实施。

1 现状诊断

华电渠东发电有限公司#1机组A浆液循环泵电机(以下简称#1A浆液泵电机)位于#1机组脱硫吸收塔浆液循环泵泵房内,泵房有8台浆液循环泵电机,#1A浆液泵电机位于东北角,泵房西侧有两扇大门,东南侧有一小门,小门外为楼梯间,南北两侧不通。泵房内通风不畅且高压电机较多,盛夏时节泵房内热浪翻腾,致使电机散热效果差,而#1A浆液泵电机所处位置是8台电机中散热效果最差的。

根据GB/T 755—2008《旋转电机定额和性能》的规定[1],为保证电机性能,运行中轴承温度不能超过85℃,绕组温度不能超过120℃。

现场实际运行当中,如果不外加风机进行散热,电机运行温度会远远超过报警值(定子绕组温度80℃),为使电机能够继续运行,在外加风机散热的情况下,轴承的最高温度达到76℃以上,绕组最高温度达到90℃以上。

电机长期运行在高温临界状态,由于热膨胀原因,电机振动增大,噪声污染严重;电机绕组绝缘层会加速老化,电机寿命明显降低;轴承润滑脂会加速变质,轴承间隙变大,电机运行可靠性降低;需要外加风机散热,泵房内临时电源线较多,影响现场巡检及人员安全。

2 方案分析

2.1 电机运行环境改造

在泵房东侧墙壁上开孔加装轴流风机进行散热,虽然会加速泵房的空气流通,使得泵房的环境温度有所改善,但并不能完全保证降低电机的运行温度,而且会改变泵房的承重结构,威胁泵房上层配电室和程控室的安全,而且泵房的整体防水结构也会出现问题,导致泵房墙体、墙面等位置出现可能的积水或腐蚀等现象。

2.2 电机冷却方式改变

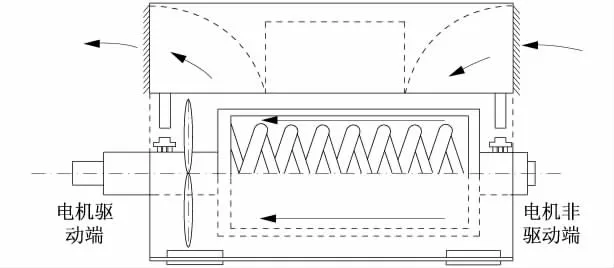

#1A浆液泵电机型号为YKK-500-4,额定功率为720 kW,额定电流为79.5 A,额定转速为1 490 r/min,防护等级为IP54,冷却方式为IC611空空冷却(如图1所示)。

2.2.1 冷却方式由空空冷改为空空水冷

在现在转子、定子双空冷的基础上,增加一项水冷,在电机外壳上焊接散热片,散热片内连接水管,利用厂用开式水冷却电机外壳,达到降低电机运行温度的目的。

此种冷却方式需要增加大量配套设备,包括新增开式水管道、新增冷却水管道的循环水泵1套、电机外壳散热器改装、各种类型的阀门、仪表等,而且在电机检修时,增加了检修工时以及大量非电气设备的检修,改造投入大,后期维护复杂。

图1 IC611空空冷却Fig.1 IC611 air-to-air cooling

2.2.2 冷却方式由空空冷改为开启式自冷

IC611空空冷却器风扇布置在电机非驱动端,风箱布置在电机顶部,冷风从风扇吹入,通过顶部的风箱从电机驱动端上部的出风口吹出,电机空冷器形成散热外循环,电机的定转子通过驱动端的风扇形成内循环,外循环带走内循环的热量进行散热,散热效率较低,但电机的防护等级高。

改为开启式自冷,去除电机非驱动端风扇,将电机顶部的风箱改为新的形式,利用电机转子驱动端自带的风扇将外界空气从非驱动端进风口吸进,冷风直接通过电机的定转子从电机驱动端顶部的出风口排出,双循环冷却变为直接冷却,散热效率会明显提高,从而达到降低电机运行温度的目的。这样的改造方式,只需对电机风箱进行改造,拆除原有散热风扇加装保护罩,投入的资金量较小,只需要做好电机防护等级的控制,就会有较好的效果。最终选择此方案。

3 问题解决

3.1 选定方案存在的问题

(1)电机防护等级的下降所带来的安全隐患如何消除。

(2)新风箱风道如何设计才能达到最好的散热效果,并且不破坏电机运行的平衡状态。

3.2 问题分析

3.2.1 防护等级下降问题分析

原有电机防护等级为 IP54,根据 GB 4208—2008《外壳防护等级(IP 标志)》[2]的规定,此电机可以完全防止外物侵入,虽不能完全防止灰尘侵入,但灰尘的侵入量不会影响电机的正常运作;可以防止各个方向飞溅而来的水侵入电机而造成损坏。

由此来看,电机原有的防护等级在泵房的室内环境下是高标准的。泵房内灰尘浓度较低,外物和昆虫也较少,不存在各个角度的水淋情况,空气湿度较低,可以将防尘等级从5降低到3,防水等级从4降低到3,防护等级调整为IP33,调整后可以做到防止直径或厚度大于2.5 mm的小型外物侵入或接触到电机内部;防雨或防止与垂直夹角小于60°方向所喷洒的水侵入电机而造成损坏。

对于在泵房内运行的#1A浆液泵电机而言,此种防护等级完全满足安全、稳定运行要求。

3.2.2 风道设计问题分析

风箱的设计要保证冷风吹过电机绕组,又不破坏电机的整体平衡,则外形设计与原风箱保持一致,所有螺丝开孔与原风箱保持一致,长宽高保持不变,内部风道进行重新设计,风的流向为电机非驱动端进入经过电机定转子后从电机驱动端吹出,风道要设计成弧形,并有吸音隔音材料和止振材料。经过不断修改,最终把风道设计定型[3],优化后风道设计如图2所示。

图2 优化后风道设计草图Fig.2 Draft of optimized duct design

由图2可知,冷风进入风箱后,直接通过定转子绕组,然后从驱动端正上方出风口吹出。风箱的导风板由止振材料包裹,风箱内部由吸音材料包裹,进风口为百叶窗结构,内设双层滤网,风箱与电机的连接面由密封条进行密封,这样的风箱完全能够满足使用要求。

4 实施阶段

(1)风箱按照要求制作完成后运抵生产现场,防护罩等一并运抵。

(2)拆除原电机非驱动端风扇、风箱,做好记录留作备用[4]。风箱更换完成后,在驱动端裸露的大轴部分安装保护罩。

(3)安装完成后,进行120 min电机空转测试,每10 min记录绕组温度、轴承温度、电流、电压及振动值[4-7]。经过实测,拆除非驱动端风扇后空转电流下降1.21 A。

(4)空转测试电机各项数值无异常后[1,5,8],连接对轮,带负荷运行,进行实际验证。

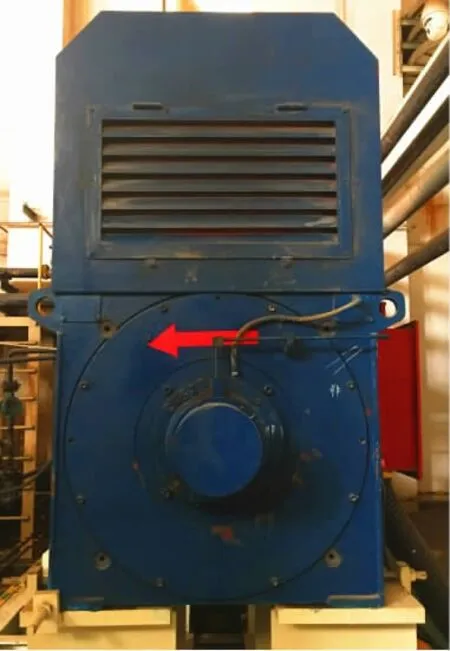

实施阶段在2017年5月25日结束,#1A浆液泵电机(如图3所示)投入实际运行,至今经过连续3年的高温天气运行考验,效果良好。

图3 实物图Fig.3 Physical drawing

5 改造效果

5.1 同工况下的对比

1A与1B电机温度对比如图4所示。#1A浆液泵电机冷却方式改造后第9天,与#1B浆液泵电机的温度对比。绕组温度93℃对比73℃,轴承温度53℃对比46℃,温度明显降低(此时#1B浆液泵电机有2台散热风机辅助散热,环境温度36℃,负荷相同)。

图4 温度对比Fig.4 Temperature comparison

5.2 温度比较

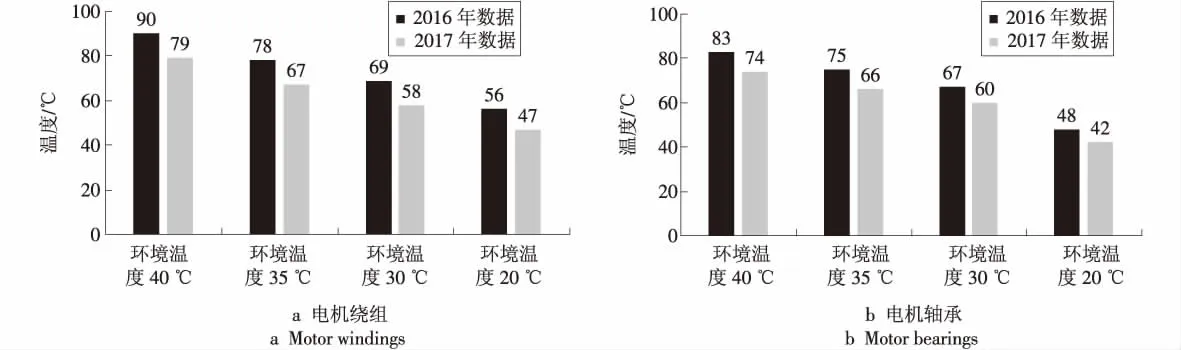

改造前后#1A浆液泵电机绕组、轴承温度对比如图5所示。2017年取了有标志性的4个温度,对比2016年的同期数据。

从图5中可以看出,冷却方式优化后,电机的运行温度明显降低。而且数据中有一个不能体现的关键点,2016年的数据是在外加2台散热风机的情况下得出的温度数值,2017年的数据是未加风机的温度数值。

综上所述,#1A浆液泵电机冷却方式优化后,轴承温度平均下降8℃,绕组温度平均下降10℃,并且无需外加散热风机散热,电机降温明显。

图5 改造前后#1A浆液泵电机绕组、轴承温度对比Fig.5 Comparison of the winding and bearing temperature of No.1A slurry circulating pump motor before and after modification

5.3 持续运行的可靠性

冷却方式优化完毕至今,#1A浆液泵电机在2019年3月25日进行了解体检修[4],更换风箱内的滤网,电机绕组内无异物、杂质,只有一层薄薄的灰尘,用水和酒精擦拭干净;与2018年解体检查时相比,轴承油脂无明显过热变质情况,轴承间隙平均增大2μm,更换两侧轴承,且相较上次更换轴承已有3年时间。

电机的运行可靠性明显提高,解体检修频率可由1年1次变为2年1次,且轴承润滑脂情况良好,轴承无过热磨损痕迹,轴承无需频繁更换,轴承油脂无需频繁补充,降低能耗的同时,降低了维护成本。

6 结论

(1)拆除电机非驱动端风扇后,实测空转电流由22.749 A 下降至21.539 A,下降了 1.210 A,电机内置拖动损耗下降1%,同样输出功率下每小时节电7.2 kW·h,每年节电63072.0 kW·h。

(2)无需外加散热风机散热,每台风机功率为2 kW,总功率4 kW,按照连续运行100 d计算,每年节电9600 kW·h。

(3)浆液循环泵电机运行可靠性提高,维护成本降低,保证机组脱硫效率,保证机组环保高效运行。

(4)空冷高压电动机如果在2.5 mm以下颗粒物较少、25℃下相对湿度不超过90%、电机本体不会受到小于60°夹角的水柱直射这样的环境下运行,可以通过改变空空冷却为开启式自冷的方式,降低运行温度,提高运行可靠性。