1000 MW超超临界机组给水泵自动并泵逻辑设计及应用

杨小龙,于国强,史毅越,殳建军,胡尊民

(江苏方天电力技术有限公司,南京 21000)

0 引言

给水控制是大型超超临界火电机组的核心控制之一,该控制是否稳定、合理直接影响机组的运行安全。目前的超临界机组通常配备2台50%锅炉最大连续蒸发量(BMCR)的汽动给水泵(以下简称汽泵),汽泵并泵过程会直接影响给水的稳定。国内大型机组大多采用手动并泵的控制策略,对运行人员要求较高且需要监测的参数较多,在并泵过程中容易引起给水的大幅波动,对机组的安全运行造成较大隐患[1-6]。国内某些设计有自动并泵逻辑的电厂在并泵过程中往往只考虑汽泵的压差和转速,没有充分关注并泵过程中2台泵的流量调匀过程。

本文对汽泵并泵逻辑进行了分析与优化,并在某1000 MW超超临界二次再热机组上进行了组态、调整和试验。

1 机组系统配置

华电句容电厂#3超超临界1 000 MW火电机组采用哈尔滨锅炉厂生产的单炉膛、二次中间再热、平衡通风、固态排渣、全钢结构直流炉,型号为 HG-2733/33.6/605/6223/623-YM1,配有 6 套中速磨煤机制粉系统。汽轮机为上海汽轮机厂生产的超临界、二次中间再热、单轴、凝汽式汽轮机,型号为N1050-33/605/620/620。旁路采用西门子公司的高、中、低压旁路三级串联布置,高压旁路(以下简称高旁)的容量为100%BMCR,中压旁路(以下简称中旁)的容量为100%BMCR+高旁减温水流量,低压旁路(以下简称低旁)的容量为100%BMCR+高旁减温水流量+中旁减温水流量。

锅炉给水系统采用单元制,机组给水系统配置50%BMCR的汽泵(2台)、前置泵、启动系统、主给水管路电动门组、通流量为30%BMCR的主给水旁路调节阀组及双列高压加热器,其中锅炉启动系统主要由炉水泵、汽水分离器、分离器疏水箱、大气式扩容器、分离器疏水箱液位控制阀(WDC阀)等设备组成。汽泵额定转速为5 600 r/min,正常遥控调速范围为2850~5600 r/min。

2 自动并泵过程

大部分电站的并泵过程依托运行人员手动操作,是否顺利完全取决于运行人员运行水平。在并泵过程中,机组总给水流量、每台汽泵的转速和流量等参数都需依靠运行人员的监视。在手动操作过程中,可能出现压力、流量波动,造成主蒸汽(以下简称主汽)压力和主汽温度控制的振荡,对机组的安全运行造成不利影响。

自动并泵控制的关键在于并泵前备用泵压力的控制、并泵过程中主给水流量的控制以及并泵后2台泵流量平衡的分配。一个顺利的并泵过程如下:在并泵前,主泵处于真自动控制状态(即给水自动控制状态),并入泵缓慢升转速直至泵出口压力略低于给水管道母管压力,这样可避免并泵过程中出现抢水现象;在并泵初期待并泵并不出水,随着转速的升高而逐渐出水,此时需要维持总给水流量不发生大的波动,出水逐渐过渡到待并泵;出水后,需要平衡2台泵的流量以及出口压力。在并泵过程中,待并泵出水后,其配置的再循环阀需要逐渐自动关闭以保证给水流量的稳定性,同时要注意把给水流量控制在合理范围内。

3 自动并泵逻辑设计

3.1 自动并泵条件

(1)给水流量大于30%BMCR给水流量;

(2)主泵处于遥控状态且给水自动投入;

(3)待并入泵出口阀门全关;

(4)相关测点正常;

(5)机组处于干态运行(即汽水分离器内为过热蒸汽且锅炉产生的蒸汽流量大于水冷壁最小流量);

这是写给其表兄兼老师叶中孚的信(据《中峰集》卷四《送叶中孚序》,董氏小时曾从表兄叶中孚学《易》,两人处在师友之间),文词十分幽默。他对自己的道德品行极为自信,认为自己是洁身自好的人,即使是烂醉如泥,还可参与祭祀天地。而对叶中孚由于世风日坏从而对朋友的洁身自守产生的怀疑,以为是疑非所当疑。文中用了“斩关而责穿窬”、“滥醉犹可祀天地”之语,诙谐生动,体现了朋友的亲密无间关系。这让我们看到董氏也并总不是一个一本正经板着面孔说教的经师,他也还有抒发其性灵的时候。

(6)机组处于汽机跟踪(TF)模式运行。

给水指令由当前热负荷产生,保证机组水煤比;机组处于TF运行模式可确保并泵过程中的安全和稳定。

3.2 并泵逻辑策略优化设计

在并泵过程中主要考虑以下3个问题:汽泵的转速稳定、给水的稳定控制以及汽泵流量的平衡分配。

(1)并泵操作前提。机组当前给水流量大于30%BMCR给水流量且汽泵投入遥控,保证并泵过程中2台泵的转速指令不会到遥控下限(2 850 r/min),防止汽泵控制切入到本地控制方式。

(2)机组在并泵前一般需要负荷稳定,以保证机组在并泵过程当中安全运行。在全自动并泵时,需要投入给水自动,以处理并泵过程中给水流量的扰动。

(3)在并泵过程中,需要评判待并入泵的实际出力。由于汽泵一般不设置泵出口流量测点,一般采用2种方式计算汽泵出口流量。

1)在汽泵出口或再循环管道上加装流量测点。该方式是最直接的,然而涉及到管道开孔、仪表安装、后期维护、测点的冗余配置等问题,经济性不高。

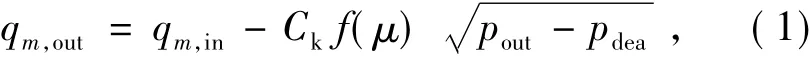

2)引入汽泵出口流量公式进行计算。每台泵入口一般布置3个孔板流量测点,每台泵出口布置1个压力测点,引入以下公式来表征汽泵出口流量

式中:qm,in为汽泵入口流量;μ为再循环阀开度;pout为汽泵出口压力;pdea为除氧器内部压力;Ck为沿程阻力修正系数,按照试验可取 0.8~1.2,这里取1.0;f(μ)汽泵最小流量函数。

引入流量测点主要有2个作用:待并泵过程初期表征待并入泵已经出力后,可以执行投入流量调平回路;在并泵后期(即流量调平步骤),调匀两泵出力,达到两泵出力的平衡。

3.3 逻辑功能实现

3.3.1 自动并泵顺序控制逻辑

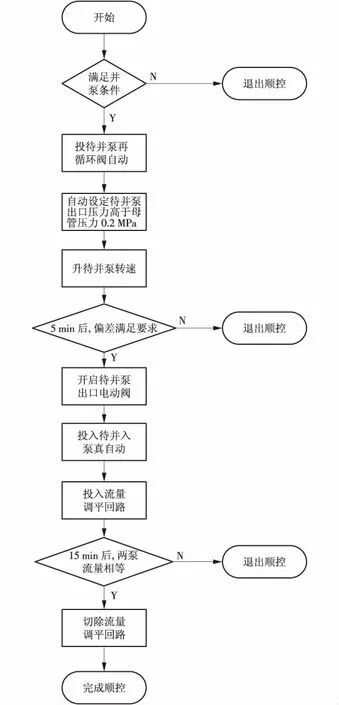

为了实现一键自动并泵的功能,需按照各个设备的特点设计顺序控制(以下简称顺控)逻辑,如图1所示。在并泵过程中最重要的是待并泵压力的提升以及流量的调匀,在提升待并泵转速以及流量调平步骤需要尽量减小对给水的扰动,保证锅炉运行安全运行安全。

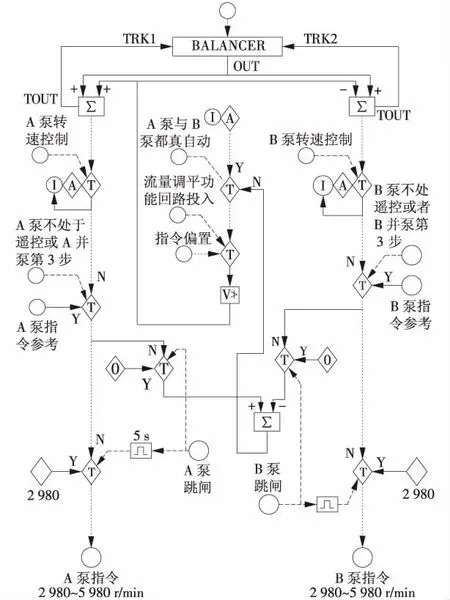

3.3.2 给水流量调平功能

给水调平回路作是并泵中的关键一环,这里采用单闭环方式实现此功能。由式(1)能够估算汽泵的实际出水量,采用闭环回路调整指令偏置,如图2所示。此过程不宜过快,以保证机组给水流量不发生大的扰动为佳。在给水流量调平过程中,除了保证双泵出力需要逐渐相同外,还需关注给水主控的变化。由于在调平过程中机组给水指令还可能变化,需要保证实际给水流量跟随给水指令。另外,还需要加上异常状况处理逻辑,譬如并泵过程中实际给水流量与给水指令偏差较大时,顺控自动退出并切除待并入泵(B泵)真自动,仅仅靠运行泵来恢复给水流量,设计逻辑如图3所示。值得注意的是,在流量调平回路步骤中,给水流量调平回路需要在待并泵出口电动阀全开的情况下进行;为保证待并泵不抢水,需要保证在流量调平时,待并泵出口压力略低于给水母管压力,在并泵过程进行到此步骤时需要运行人员进一步确认是否可以投入此功能。

图1 并泵顺控步骤Fig.1 Steps of pump paralleling sequence control

3.3.3 再循环阀的闭环控制

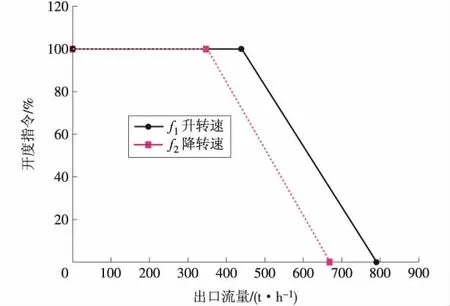

再循环调节阀采用双折线开环控制方案,以达到升转速时缓关、降转速时速开的效果,可靠地避免汽泵发生汽蚀。最小流量阀指令直接由流量换算而来[7-9],控制逻辑如图4 所示。

图2 给水调平回路中的指令偏置产生回路Fig.2 Balancing bias loop in flow balancing loop

图3 给水调平回路中的令偏置分配回路Fig.3 Balancing bias distribution loop in flow balancing loop

4 实际并泵试验

图4 再循环阀双折线控制曲线Fig.4 Recycling valve double-line controlling curve

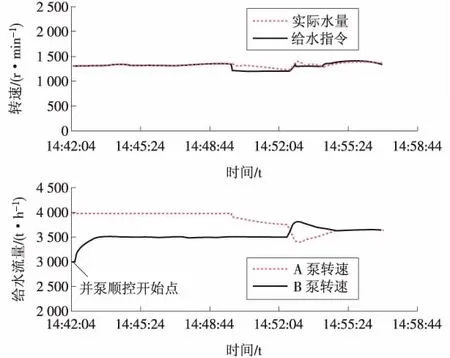

2018-11-25 T 14:42:04开始并泵试验,机组处于TF运行模式,机组负荷为450 MW,主汽温度为592℃,主汽压力为14.31 MPa。待并泵已经投入遥控,出口给水阀关闭,再循环阀开度为100%。A泵投入真自动,给水流量为1 300 t/h。运行人员开始投入B泵,按照顺控逻辑:首先投入B泵的再循环调阀自动,顺控启动一段时间后,自动提升B泵转速;当 B泵出口压力和给水母管压力偏差在-0.2~0.2 MPa之间并稳定后,打开B泵出口电动阀并逐渐关闭B泵再循环阀,直至出口电动阀完全打开;若A,B泵的出口流量仍然相差很大,要把2台泵出口出力调至平衡,这时需要手动投入给水流量调平回路;投入后,给水流量调平回路会产生作用,直至两泵出口流量相等,并泵成功。并泵过程转速和给水流量如图5所示。

图5 并泵过程中给水流量曲线(2018-11-25)Fig.5 Feedwater flow during ump paralleling(2018-11-25)

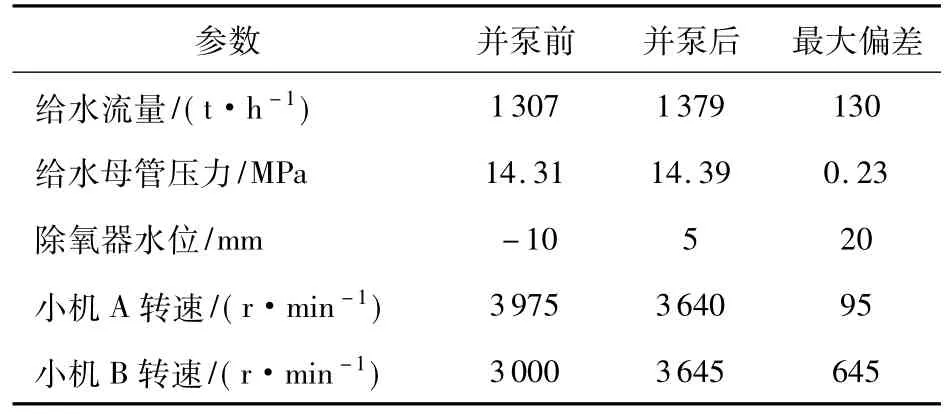

整个并泵过程持续试验23 min,并泵过程中B泵升速正常,A泵运行正常,给水系统调节平稳未出现流量突变,满足正常要求,试验前后的重要参数见表1。

表1 并泵前、后的重要参数Tab.1 Main parameters before and after pump paralleling

5 后期优化空间

在并泵过程中也出现了一些问题。

(1)并泵初期,待并泵在升转速、升压阶段并无出力。考虑到自平衡回路问题,若不闭锁自动泵转速,使给水PID处于TF状态,会使给水受到极大的扰动;然而闭锁自动泵转速又无法抑制给水内扰。这里是比较矛盾的地方,现阶段只能闭锁自动泵转速,后续仍需要优化设计。

(2)由于式(1)的计算不是很精准,会在给水调平步骤中对给水造成扰动,如果条件允许建议在每台汽泵再循环管路上加装流量测点或是直接在汽泵出口处加装流量测点,会更精准。

6 结束语

由试验结果可以看到,机组的自动并泵过程需要根据机组的相关参数和所处的工况确定。为了提高系统的稳定性,在并泵过程中宜使机组处于TF运行模式,给水控制的调节需要放缓,相应抗扰动能力也需要适当减低,可根据不同机组的给水控制做进一步的优化。

在某电厂的自动并泵过程中,给水流量未发生大幅度的波动现象,动态偏差控制在合理的范围内,有效提高了机组的自动化水平和运行可靠性,减小了运行人员操作量,具有一定的工业应用价值。