梯度渗透率金属泡沫管内的流动与传热特性分析

王会,郭烈锦,刁永发

(1.东华大学环境科学与工程学院,201620,上海; 2.西安交通大学动力工程多相流国家重点实验室,710049,西安)

随着经济和社会的发展,人类对能源的需求日益增加,目前人类面对着空前的能源危机。在工业生产中,换热设备向着更加高效、更加紧凑的方向发展。金属泡沫具有比重轻、比表面积大、导热系数高、强度高等优点,是近些年发展起来的新型多孔材料,其内含有贯通的导热网络,是优秀的强化传热介质[1]。

在工业应用中,通常采用单一渗透率完全填充的方式,将金属泡沫填满换热管的内部空间,以提高换热效率。Calmidi对平板通道完全填充铝泡沫后的传热和流动参数进行了测量,整理得到了预测金属泡沫有效导热系数的经验关联式[2]。国内方面卢天健和赵长颖是最早开始研究金属泡沫内流动传热特性的学者,提出了金属泡沫立方体孔胞简化模型,并开展了大量的实验和数值模拟研究[3-4]。徐会金等对金属泡沫导热、对流以及辐射传热的最近研究进展进行了详细的综述[5]。本文作者对管内完全填充不锈钢金属泡沫的换热管在对流换热边界条件下的传热特性进行了实验研究,研究表明金属泡沫管的换热性能受边界条件的影响较大,金属泡沫可以有效提升换热管的换热性能,但也极大地增大了流动压降[6-7]。

为了减小金属泡沫管的压降,学者们提出了部分填充的概念。部分填充又分为两种填充方式,一种是只在管中心区域填充金属泡沫,而在靠近壁面处不进行填充。Mohamad采用平衡模型对这种部分填充泡沫管内的传热和流动特性进行了数值模拟,研究结果指出部分填充管的压降明显低于完全填充管[8]。Mahmoudi等采用同样的填充方式,对部分填充换热管的性能进行了研究[9-13]。另一种部分填充的方式是只在管壁处进行填充,而管中心处不进行填充。Bhargavi等在相关的研究中均采用了第2种部分填充的方式[14-21]。徐治国等提出了梯度填充金属泡沫的概念,即在管内径方向上填充两种不同渗透率的金属泡沫,其通过实验研究指出相比于单一渗透率填充的金属泡沫,梯度金属泡沫可以显著增强池沸腾传热[22-23]。

梯度填充可以兼顾换热的增强和压降的增加,是一种新型有效的金属泡沫填充方式。但是,目前梯度填充管的金属泡沫的渗透率分配情况对换热和阻力特性的影响规律还不清晰。本文通过数值模拟,探讨了管壁附近金属泡沫和管中心金属泡沫渗透率的高低分配,及其对换热管换热性能和管内阻力性能的影响规律,指出了合理的渗透率分配方式。

1 物理模型

本文所描述的物理模型如图1所示,半径R0为0.005 m、长L为0.4 m的水平圆管内填充有两层不同渗透率的不锈钢泡沫,靠近管中心区域的泡沫层记为泡沫1,靠近管壁处的泡沫层记为泡沫2,两层泡沫的孔隙率均为0.98,但是具有不同的渗透率。Ri为靠近管中心的不锈钢泡沫层半径。在本文的研究中,两层泡沫层的厚度设置成各占圆管半径的一半,即Ri/R0=0.5。平均速度为uin、温度为Tin的空气从金属泡沫管左侧流入,被高温壁面加热后再从金属泡沫管的右侧流出。管壁温度记为Tw,且Tw>Tin。

图1 物理模型示意图

2 数学模型

本文研究中采用的假设如下:

(1)流体不可压缩;

(2)忽略自然对流和辐射换热的影响;

(3)各物性参数为常数;

(4)金属泡沫为均匀介质且各向同性。

基于以上的假设条件,可以得出描述该模型流动和传热过程的无量纲控制方程。连续性方程为

(1)

z方向动量方程为

(2)

r方向动量方程为

(3)

式中:Da为达西数,代表金属泡沫的渗透率;下标i=1,2分别表示泡沫1、泡沫2。

能量方程为

(4)

模型的边界条件设置如下

(5)

经网格无关解验证后,本文计算用的网格节点数取r×z=60×600。压力速度耦合采用SIMPLE算法,压力插补格式选择Standard格式,其他项采用二阶迎风格式进行离散。数值计算中,当残差小于1×10-8时,认为计算收敛。

3 计算结果与分析

3.1 计算方法有效性验证

为验证计算方法的有效性,本文首先对光管层流条件下的流动与换热情况进行了数值模拟。光管的管壁努塞尔数的模拟结果为3.66,与精确解相吻合。将光管内充分发展的轴向速度分布与文献给出的泊肃叶流动的解析解进行对比[24],结果如图2所示。由图可知,本文速度场的模拟结果与解析解吻合得很好。

图2 数值计算方法有效性验证

3.2 渗透率梯度对管内速度分布的影响

图3为Re=100时Z=70处不同梯度渗透率的金属泡沫管内的速度分布。需要指出的是,光管内速度充分发展的长度约为x=0.04D0Re=0.04 m,即在Z=8处,光管内的速度就可以得到充分发展,而填充金属泡沫后管内的速度发展长度相比光管可以减小50%及以上[10],所以在Z=70处,管内的速度必然得到充分的发展。

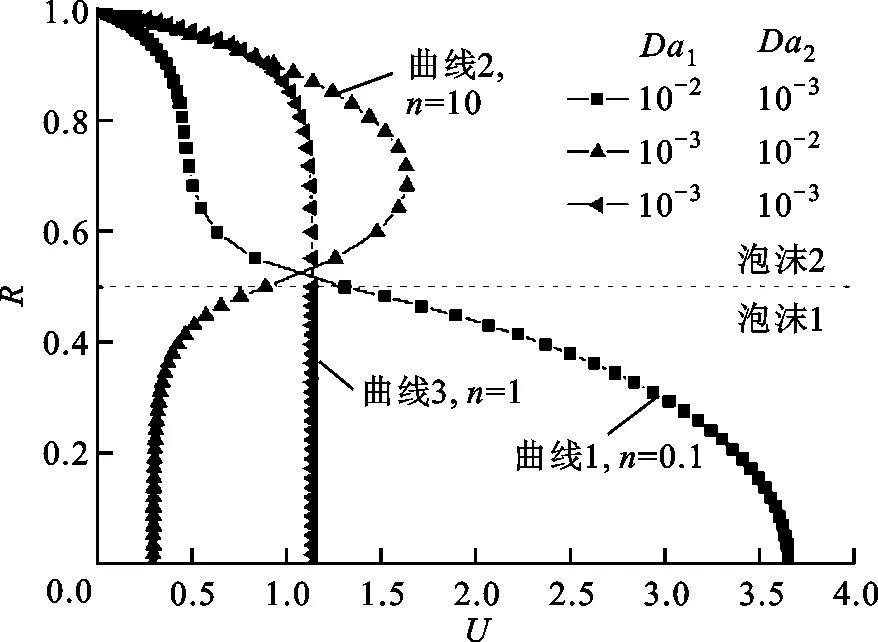

图3中的3条线代表3种渗透率的组合:曲线1代表泡沫1具有相对较高的渗透率,泡沫2具有相对较低的渗透率,n=0.1;曲线2代表泡沫1具有相对较低的渗透率,泡沫2具有相对较高的渗透率,n=10;曲线3代表泡沫1和泡沫2具有相同的渗透率,n=1。

图3 不同梯度渗透率的金属泡沫管内的速度分布

由图3可见,3种情况下管内的速度分布截然不同,这说明金属泡沫管内的速度分布受渗透率梯度的影响较为明显。对于同一个金属泡沫管而言,达西数为10-2的金属泡沫区的速度高于达西数为10-3的金属泡沫区的速度。这是由于渗透率高时,流体的黏性阻力低,从而速度较大。当填充相同渗透率的金属泡沫时,管内的速度在整个截面上较为均匀。

曲线1中泡沫1区的速度呈现抛物线的形状,从两层金属泡沫交界面到管中心,速度不断增大,最大速度出现在管中心轴线上;曲线2在泡沫2区速度呈现出非对称的抛物线变化,在泡沫1区速度分布较均匀,最大速度出现在R=0.7处;曲线3只在壁面附近出现一个速度发展的过程,在R=0~0.8的范围内,速度分布均匀。

3.3 渗透率梯度对管内换热和压降的影响

渗透率梯度除了影响金属泡沫管内的速度分布以外,还会对金属泡沫管内的换热和压降情况产生影响。将泡沫1的渗透率固定为Da1=10-2,泡沫2的渗透率Da2从10-6到10变化,即研究n取值处于10-4到100时,其对管壁Nu和管内压降ΔP的影响规律,以期获得最佳的渗透率梯度。

图4为壁面Nu随渗透率梯度的变化规律。由图可见,当n<1时,壁面Nu随着渗透率梯度的增加而迅速增加。这是由于当泡沫2区域的渗透率远远小于泡沫1区域的渗透率时,流体主要在泡沫1区域流动,而靠近壁面处流体速度很低。随着泡沫2的渗透率增大,壁面处的速度逐渐增加,使得壁面边界层减薄,从而增强了换热管的换热效率。但是,当n>10之后,继续提升泡沫2区域的渗透率,换热管的换热效率几乎不发生改变。这是由于随着泡沫2渗透率的不断增大,壁面处金属泡沫的填充量逐渐减少,与速度增大带来的换热效果的增加互相抵消导致的。

图4 渗透率梯度对Nu的影响

图5 渗透率梯度对压降的影响

图5为管内压降随渗透率梯度的变化规律。由图可见,当n<1时,管内压降随着Da2的增加迅速降低。这是由于此时管内的压降主要取决于泡沫2内的流动阻力。随着泡沫2的渗透率增加,流体流过泡沫2的黏性阻力降低,从而管内的压降得到明显降低。

在n>10以后,继续增大泡沫2的渗透率,对总的压降影响比较小。这是由于当泡沫2的渗透率高于泡沫1的渗透率以后,管内的压降主要由泡沫1内的流动阻力决定。

3.4 渗透率梯度对综合传热性能的影响

管内填充金属泡沫可使得壁面换热效果得到强化,但同时也增大了管内的压降。本文定义一个无量纲数APEC作为换热性能的综合评价指标

(6)

式中:Nu和Nus分别表示金属泡沫填充管和光管的管壁Nu;ΔP和ΔPs分别表示金属泡沫填充管和光管的无量纲压降;综合评价因子APEC表示换热器的综合换热效果,其值大于1表示在相同泵功下强化表面相对于基准表面能传递更多的热量,其值越高,代表换热器的综合换热效果越好。

图6为综合评价因子随渗透率梯度的变化规律,其变化趋势与壁面Nu的变化趋势类似。当n<10时,换热管的综合评价因子随着渗透率梯度的增大而增大;当n>10时,综合评价因子的变化不明显,也就是说壁面处金属泡沫的渗透率至少要大于管中心处金属泡沫渗透率的10倍以上,才能达到理想的综合换热性能。

图6 渗透率梯度对综合评价因子的影响

为了进一步验证这一结论,分别计算出前文提到的3种梯度渗透率的金属泡沫管换热和流动参数,并加以比较,计算结果见表1。由表1可知:算例2的壁面Nu最高,管内压降最低,综合换热因子最高;算例3的两部分金属泡沫的渗透率相同,实际上代表的是完全填充的情况。通过比较可知,合理配置两层金属泡沫的渗透率可以得到比完全填充更好的效果。但是,如果管中心的金属泡沫渗透率高而靠近壁面处的渗透率低,会带来相反的效果。在本文工况下,当n=10时,梯度填充管的综合换热性能比完全填充管的综合换热性能提高了1倍。

表1 不同梯度渗透率的金属泡沫填充管性能比较

4 结 论

本文对金属泡沫强化管的填充方式进行了优化,提出了对换热管内金属泡沫进行径向分层的想法,并对填充有两层不同渗透率的金属泡沫管内的流动和传热特性进行了数值模拟,分析了渗透率梯度对管内速度分布、壁面Nu、管内压降以及综合评价因子的影响,主要结论如下。

(1)为达到最佳的综合换热效果,管壁附近的金属泡沫渗透率应至少为管中心区域渗透率的10倍以上。

(2)在本文的研究工况下,通过合理配置渗透率,梯度渗透率管的综合换热性能可达完全填充管的2倍。

(3)管内压降首先随着渗透率梯度的增大而迅速减小,但当n>10时,继续增大渗透率梯度,管内压降几乎不产生变化。

(4)管壁Nu首先随着渗透率梯度的增大而迅速增大,但当n>10时,继续增大渗透率梯度,管壁Nu几乎不产生变化;综合评价因子随渗透率梯度的变化趋势与壁面Nu的变化趋势相同。