乌鲁木齐矿区大倾角地层煤层气水平井技术研究

祁 斌, 刘蒙蒙

(1.中国煤炭地质总局广东煤炭地质局勘查院,广东 广州 510440; 2.新疆煤田地质局一五六煤田地质勘探队,新疆 乌鲁木齐 830091)

0 引言

在准南煤田以往的煤层气勘探开发实践中,主要以丛式井钻井技术为主,产气效果参差不齐。煤层气水平井是一种成本不是很高但增产效果非常好的井型,已经越来越多地应用于煤层气开发,并初步形成了系列钻井开发技术。为提高单井平均产气量,在乌鲁木齐煤层气开发区块开展针对大倾角、煤层结构复杂等地质特点的水平井技术研究和实践很有必要,也势在必行。

准噶尔盆地准南煤田乌鲁木齐矿区煤层气赋存,地层具有“大倾角、多煤层、大厚度”等特点,在沁水盆地南部及鄂尔多斯盆地东缘等矿区成功应用的中高煤阶煤层气开发技术不能照搬移用于乌鲁木齐矿区中低煤阶煤层气勘探开发[1-4]。因此,“十三五”国家科技重大专项项目“新疆准噶尔、三塘湖盆地中低煤阶煤层气资源与开发技术”(项目编号:2016ZX05043)针对新疆煤层气赋存特点,开展勘探开发技术攻关,为该区煤层气规模开发提供技术保障。

1 矿区地质特征[5]

1.1 矿区位置

乌鲁木齐矿区煤层气开发区块范围西起乌鲁木齐河东0勘探线,东至铁厂沟东37勘探线,北以八道湾向斜北翼45号煤垂深600 m为界,南至八道湾向斜南翼45号煤垂深600 m为界,东西长约12.52 km,南北宽约1~3 km,面积27.15 km2。矿区位置见图1。

图1矿区位置示意图

Fig.1Diagram of the mining area location

1.2 矿区地层

据以往钻孔揭露,矿区地层主要有:三叠系上统小泉沟群、下侏罗统八道湾组、三工河组,中侏罗统西山窑组、头屯河组,上侏罗统齐古组及第四系。侏罗系八道湾组、西山窑组是本区主要含煤地层。其中,西山窑组是区块煤层气勘探开发的目标层系,在矿区呈北东—南西向广泛分布,岩性以细碎屑岩、泥岩、炭质泥岩和煤层为主,底部为厚层灰—灰白色中砂岩,为西山窑组与三工河组的地层界限标志层。西山窑组平均厚度856 m,八道湾向斜南翼厚度917 m,八道湾向斜北翼厚度812 m,北单斜厚度838 m,含2-46号编号煤层。

1.3 矿区构造(见图2)

M6-七道湾背斜;W7-八道湾向斜;W5-南阜康向斜;M2-南阜康背斜;F2-碗窑沟(西山)逆断层;F3-白杨北沟逆冲断层;F4-红山嘴—白杨北沟逆冲断层;F6-池刚逆断层;F8-魏家泉逆断层;F9-五家泉逆断层;F5-妖魔山逆断层

图2矿区构造纲要图

Fig.2Structural outline of the mining area

工作区位于北天山褶皱带北缘,乌鲁木齐山前坳陷的七道湾背斜和八道湾向斜中。主要构造包括七道湾背斜(M6)、八道湾向斜(W7)、南阜康向斜(W5)、碱泉沟—魏家泉逆断层(F8)、五家泉逆断层(F9)、碗窑沟逆冲断层(F2)、白杨北沟逆冲断层(F3)。工作区总体构造线方向为北东东向,构造复杂程度中等。

七道湾背斜(M6)地层倾角75°~85°,局部受断层影响有直立、倒转。背斜南翼即八道湾向斜北翼,倾角30°~65°,背斜轴自西向东逐渐上翘。

八道湾向斜(W7)两翼倾角不等,北翼缓30°~65°,南翼陡62°~85°。

1.4 含煤性

矿区含煤地层为侏罗系西山窑组(J2x)和侏罗系八道湾组(J1b)。煤层气勘探开发的主力煤层为赋存于西山窑组底部的42-43和45号煤层。

西山窑组(J2x)地层平均厚度856 m,含煤28层,自上而下编为2-46号。煤层总平均厚度362 m。

42-43号煤层:全层厚42~94 m,平均59 m。结构复杂,含夹矸(层)9-48层,岩性多为炭质泥岩-粉砂岩,单层厚一般在0.1~3 m。可采厚2.4~45 m,平均27 m。

45号煤层:距42-43号煤层3.3~29.5 m,平均20 m。全层厚32.2~145 m,平均83.7 m,结构复杂。含夹矸(层)9-56层,岩性多为泥岩-粉砂岩,单层厚一般0.10~3.0 m,可采厚6.7~51.4 m,平均30 m。

底板岩性均为细碎屑岩,局部为粗碎屑岩,有利于煤层气的保存。

乌鲁木齐矿区煤层稳定性较差,夹矸多,分叉多,对于水平井判层和储层钻遇率等均有较大影响。尤其是目标煤层在以往施工过程中常常会出现煤层分叉、钻遇透镜状夹矸、煤质不均等情况。

2 水平井钻井施工特点及难点

针对乌鲁木齐矿区地层倾角大、煤层多、煤层结构复杂等地质特点,结合以往施工实际情况分析,判定该区块水平井施工面临以下主要难点:

(1)地层倾角大,且砂岩和泥岩互层,软硬交替,钻井轨迹控制难。

煤层气井完井经储层改造后,要下泵进行排水降压采气,泵和抽油杆对井身轨迹质量要求较高。而矿区地层倾角大,且砂岩和泥岩互层,软硬交替,常规钻井工艺容易造成井斜超标和方位漂移等问题。因为大倾角地层,由于非均等面切削作用,钻头处于不平衡的钻进状态,容易偏离原钻进轴线,产生“小变向器”作用,且随地层倾角的增大,这种“小变向器”作用也随之增强,井斜超标也越大[6-7]。此外,由于砂岩和泥岩互层,软硬交替,钻头在不同软硬程度地层钻进时,也会产生“小变向器”作用,并在软硬分界面形成“狗腿”,钻井轨迹控制较难。因此,针对大倾角地层,需要开展技术攻关,提高钻井效率,保证井身轨迹质量。

(2)地层构造较复杂,储层夹矸多,储层钻遇率低。

矿区地质特点是地层倾角大,前期地质构造强烈,出现储层沿倾向倾角是变化的,沿走向方位是变化的,会导致水平井在沿储层钻进时易出顶底板,从而导致钻遇率低,重新入煤困难,顶底板判断不清。煤层夹矸多会影响目的煤层的判断,无法判断是否进入目的煤层,钻遇夹矸对调整轨迹产生影响。因此水平井储层钻进技术、顶底板判断技术、侧钻技术需进行适应性研究。

(3)煤储层控制精度不够存在目标储层垂深、产状的不确定性,造斜率的不确定性,对实施水平井来说难以把握,需进行分析控制。

(4)水平井完井方式可选择裸眼完井、筛管完井、套管固井射孔完井,根据矿区大倾角低阶煤煤岩力学特点,选择清水钻进易出现煤层坍塌等事故,泥浆钻进会对储层不同程度污染,需根据煤岩特点及增产改造效果进行完井方式适应性研究及优化。

3 井壁失稳机理研究[8-10]

综合分析矿区地层岩性、目的煤层结构和力学性质,结合以往钻井施工实际与地层压力数据,结果表明钻遇岩层时井壁稳定性较好,钻遇主要目的煤层时井壁稳定性差。

通过对煤岩的水化分散和膨胀性试验发现,煤岩不易水化分散和膨胀。而对煤岩的XRD分析表明,煤岩中富含的高岭石,容易形成微小颗粒并运移堵塞煤岩原有裂隙,损害储层渗透率;另外煤岩中含有部分有机物,这些有机物可能溶解在钻井液中,也容易造成煤岩不稳定,导致煤岩垮塌。因此,井壁失稳的主要原因是由于高岭石的运移和有机物的溶解造成的。

通过对煤岩的理化性能及井壁失稳机理分析可知:

(1)该区块煤岩中的粘土矿物、二氧化硅,富含有机质,对酸敏感,易于溶解运移,煤岩应力敏感性较强。

(2)该区块煤岩不易水化分散,但遇水会产生膨胀,造成井壁不稳。

(3)安全钻井液密度窗口为1.08~2.0 g/cm3。

根据煤层井壁失稳机理分析,在实际钻井施工中,应选择配伍性较好的高效低伤害钻井液体系;可对水平井井身结构进行合理优化,采用二开井身结构,减少套管层次,舍去技术套管。

4 低伤害钻井液体系研究和试验

通过煤岩理化性能、井壁稳定性研究以及煤储层敏感性试验研究,筛选了适合乌鲁木齐矿区的低伤害钻井液体系。由于该区块构造应力发育,应控制钻井液密度,使之始终处于安全窗口内,以确保井壁稳定和钻井安全。此外,要严格控制钻井液失水指标,防止钻井液渗入并污染储层[11-12]。

按照室内试验得到的配方配置钻井液。现场进行了3口井的对比试验,煤层井径扩大率及煤层垮塌掉块情况得到明显改观。采用1.03~1.05 g/cm3的钻井液体系时,在实际施工中,煤层垮塌现象多次出现,完井测井也多次受阻,测井结果表明煤层段井径扩大率超标。需对钻井液性能进行调整,适当提高其密度增加液柱压力以平衡煤层坍塌压力,从而增加其防塌效果。在研究的低伤害钻井液基础之上,合理增加钻井液密度和粘度,降低失水的技术优化方案。优化后的钻井液密度区间为1.10~1.15 g/cm3,粘度区间为40~50 s,并严格将失水控制在5 mL以下,可有效阻止煤层垮塌。

通过现场逐渐增加钻井液密度,找出防塌的临界密度。现场调整情况及效果如表1所示。

表1 钻井液性能、配方现场数据Table 1 Drilling fluid performance and formula field data

通过对上述钻井液的研究与现场试验,得到以下结论:

(1)适合本矿区的低伤害钻井液体系基本配方:1.5%~2%膨润土(模拟现场土)+0.9%KYZ+2.3%SS-3。

(2)该钻井液体系基本性能稳定,温度适应范围宽,在不同温度条件下各项性能满足现场要求。

(3)该钻井液体系具有优良的抗煤岩污染。

(4)该钻井液体系对煤岩的稳定指数较好,具有较强的防塌能力。

(5)该钻井液体系对煤岩的渗透率降低影响较小,不会影响后期的采气过程。

5 井身结构优化研究

5.1 井身结构设计基本原则

井身结构设计是钻井设计工作的主要内容之一,合理的井身结构能有效地避免钻井过程中漏失、坍塌、卡钻等钻井事故的发生,保证施工安全顺利进行,降低钻井成本[14-15]。

井身结构设计的主要任务是确定套管的下入层次、下入深度。井身结构设计要依据对钻井地质特征(包括地层岩性、地层压力、地层复杂情况、井壁围岩特征、地层流体特征等)的认识程度和钻井装备条件(套管、钻头、井口防喷装置、钻具等)以及钻井工艺技术水平(钻井液工艺、注水泥工艺、井眼轨迹控制技术、操作水平等)的掌握程度来进行。随着钻井装备条件的日益改善和钻井工艺技术的不断发展,以及对钻井地质客观规律认识的不断加深,以往根据地层孔隙压力剖面和破裂压力剖面设计井身结构的模式已不能很好地适应现代钻井技术的发展,需要优化改进,使井身结构更加合理。乌鲁木齐矿区水平井结构优化设计原则主要有如下几点:

(1)可以有效控制钻井液密度,有效减小对储层污染;

(2)保证钻井作业特别是水平段安全钻进,有效避免漏失、坍塌、卡钻等事故情况;

(3)当有溢流征兆时,具备压井的能力,并不得将地层压漏;

(4)保证各开次套管能按设计顺利下入;

(5)有利于提高钻井效率、降本增效。

(6)便于钻井轨迹控制,确保精确中靶。

5.2 二开井身结构优化设计

水平井一般设计三开结构,下入技术套管的主要目的是封隔及稳固目的储层以上井段,保证水平段安全钻进。矿区以往钻井资料显示,储层以上井段未出现因地质因素而发生钻井事故。煤层气单分支水平井水平段较短,钻井周期较短,工程难度与工序比SAGD、U型井、多分支水平井更简单,可通过降低套管层次降低钻井成本来提高单井综合效益。

依据井壁稳定性研究结果,乌鲁木齐矿区地层压力梯度见图3。图中所示100 m左右压力突变处为第四系与基岩分界线,最后压力梯度变化位置为储层与上覆基岩段分界线。水平井一开套管鞋至目的煤层以上井段井壁稳定性较好,属于同一坍塌与漏失压力梯度,可舍去技术套管,井身结构可由三开结构井改为二开结构。

图3 地层压力曲线图Fig.3 Formation pressure curve

从图3曲线图可知地层压力特性突变点在50~100 m井深,此段为第四系,易漏易塌,钻井液安全窗口较小,因此一开50~100 m需用套管隔离。进入稳定基岩至完钻井深钻井液安全窗口几乎重叠,目的煤层段略小,采用同一范围钻井液密度即可满足安全钻井需要。因此可不必下入技术套管,直接二开完钻下入生产套管,井身结构设计见表2。

表2 井身结构设计数据表Table 2 Well structure design data sheet

注:设计二开,若因地层复杂钻井队应设计表层套管前下入大一级导管封隔第四系。

5.3 应用效果

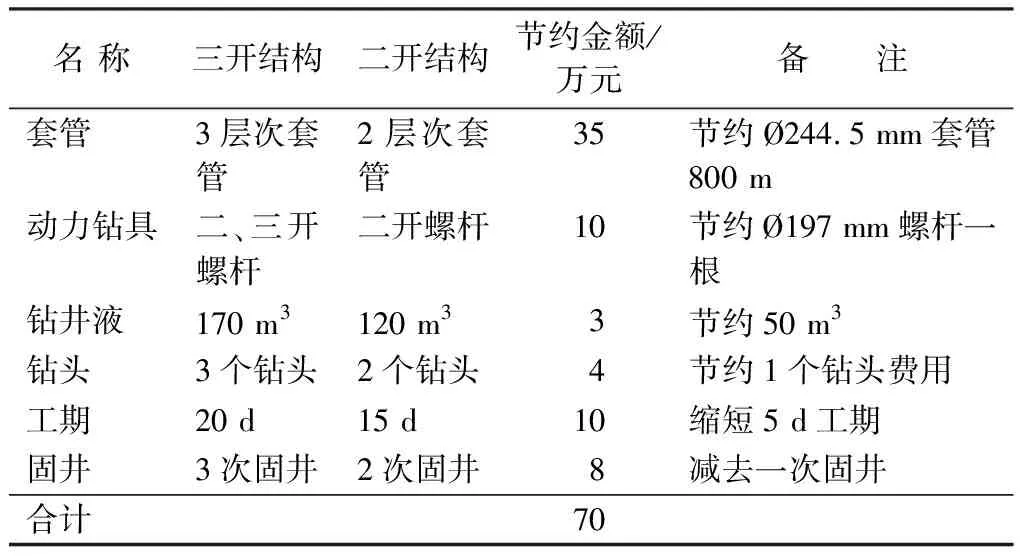

截止2019年6月,乌鲁木齐矿区将原来三开结构水平井优化为二开结构,如图4所示。所施工的二开结构水平井均获得成功。单井成本节约约70万元。单井节约成本详见表3。

图4 水平井井身结构优化示意图Fig.4 Schematic diagram of horizontal well structure optimization

井身结构的优化不仅节约直接成本,也缩短了钻完井周期,同时二开水平井更利于三维井与储层变化时需抽回侧钻井的轨迹调整,矿区共出现3井次抽回着陆点以上井段侧钻情况,若二开下入技术套管则需要套管开窗侧钻,成本将增加数十万元。

表3 三开结构与二开结构工序与材料对比Table 3 Comparison of drilling processes and material between the three-section structure and the two-section structure

6 现场实施情况

为试验研究成果应用情况,在乌鲁木齐矿区进行了现场试验,取得了良好效果,水平井平均单井产气得到提高,平均钻井周期由20 d缩短至15 d,单井钻井成本节约70万元。

6.1 工程概况

(1)优化后的水平井井身结构如图5所示。

图5 水平井二开井身结构示意图Fig.5 Schematic diagram of the two-section horizontal well structure

一开:Ø311.15 mm钻头+Ø244.5 mm表层套管;

二开:Ø215.9 mm钻头+Ø139.7 mm生产套管。

(2)井眼轨迹设计。

乌鲁木齐矿区新施工水平井均采用了中半径双增轨迹,避免了2个不确定性因素(靶区垂深不确定和造斜率不确定)引起的储层钻遇率风险。其中2口水平井采用了三维井眼轨迹。

(3)钻头和钻具组合。

水平井一开使用牙轮钻头或PDC钻头,二开使用PDC钻头,二开钻具组合以复合钻具组合为主,全程使用无线MWD进行轨迹监控,水平段采用LWD随钻导向技术,使用螺杆马达控制井眼轨迹。

水平井钻具组合根据实钻情况,托压严重,摩阻大,钻压较难传递到钻头,因此,采用常规钻具组合与倒装钻具组合相结合方式。水平井钻具组合如下:

常规钻具组合:PDC钻头+1.5°/1.75°螺杆+加重钻杆+常规钻杆+主动钻杆(上部加压方式);

倒装钻具组合:PDC钻头+1.5°/1.75°螺杆+加重钻杆+常规钻杆+加重钻杆(直井段)+主动钻杆(上部加压方式)。

(4)钻井液体系。

优化后的钻井液密度区间为1.10~1.15 g/cm3,粘度区间为40~50 s,并严格将失水控制在5 mL以下。低伤害钻井液体系基本配方:1.5%~2%膨润土+0.9%KYZ+2.3%SS-3。

6.2 试验结论

现场实施效果表明:针对大倾角、多煤层地层,二开结构水平井快优钻井技术可以很好地满足矿区煤层气开发需要。井壁稳定性分析结果、井身结构的优化、水平井定向与导向技术的研究成果大大缩短了钻井周期,提高了储层钻遇率,提高了钻井效率,降低钻井成本。在施工过程中严格按井身质量控制技术措施来施工,测井结果表明钻井的井身质量得到了很好的控制,满足后期压裂和排采要求。

7 结语

乌鲁木齐矿区地层倾角大、煤层结构复杂,针对水平井施工特点及难点,并结合矿区实际地质条件,在研究查清井壁失稳机理,优化钻井液配方后,将原来三开结构水平井优化为二开结构,水平井钻井施工均取得成功,且缩短了钻井施工周期,节约了钻井成本。优化的钻井液减少了煤层垮塌事故,提高了成井率。同时,研究的低伤害钻井液体系经现场验证也能满足该区块钻井要求,能保护井壁稳定,减少煤层污染。在今后类似工程中可参考借鉴。