HVAF和HVOF制备的WC-10Co-4Cr涂层性能研究

陈焕涛,谭 僖,朱晖朝,张忠诚,黄 健,张小锋

广东省新材料研究所, 现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州510650

随着新能源技术的推广应用,锂离子动力电池产业发展迅速.新一代锂电池生产装备主要通过提高轧辊轧制力来增加极片压实密度,从而达到增加电池极片单位储电量的目的.然而,轧制力的提高使得轧辊表面磨损加剧,过度的磨损将使得生产的极片出现厚度不均匀、压实不均匀,从而影响电池的一致性,所以电极轧辊的耐磨性是影响锂离子电池质量的一个关键因素.

WC-10Co-4Cr涂层具高硬度、高结合强度、低孔隙率、优异的耐磨损性能等特点,被广泛应用于航空航天、农业机械、电力等领域的大型装备的关键部件,作为耐磨涂层使用[1].通过对比High velocity air fuel (HVAF)和High velocity oxyfuel spraying (HVOF)喷涂工艺,研究了不同工艺对WC-10Co-4Cr涂层性能及组织的影响,同时探索了影响WC-10Co-4Cr涂层耐磨性的关键因素,以确立合适的喷涂工艺.

1 试验部分

1.1 试 样

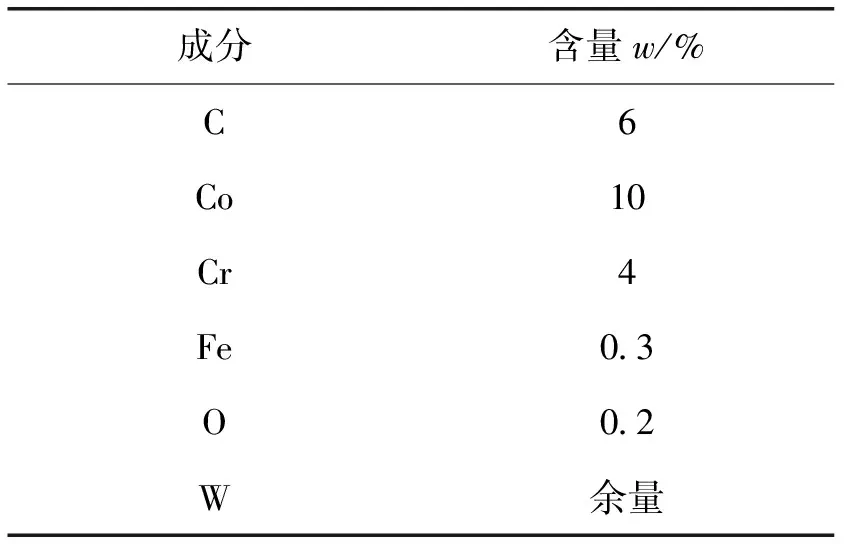

实验选用的粉末为WC-10Co-4Cr粉末,基体为45号钢.WC-10Co-4Cr粉末的化学成分及粒径分布分别列于表1和表2.

表1 WC-10Co-4Cr粉末的化学成分

表2 WC-10Co-4Cr粒径分布

1.2 试验方法

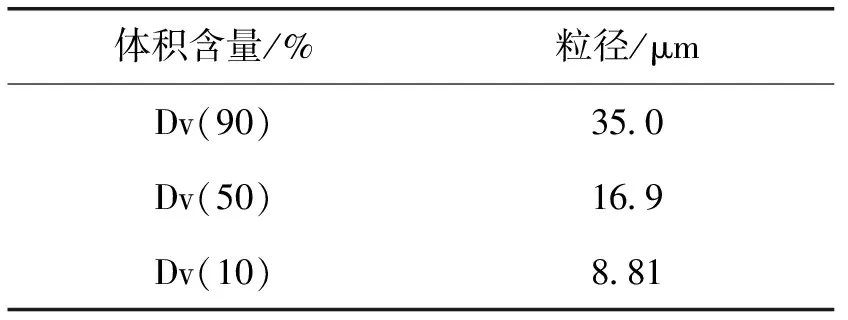

采用HVAF及HVOF喷涂工艺,分别进行杯突试验、弯曲试验、涂层结合强度试验、涂层显微硬度试验及涂层的耐磨性的试验.HVAF及HVOF喷涂工艺参数分别列于表3和表4.

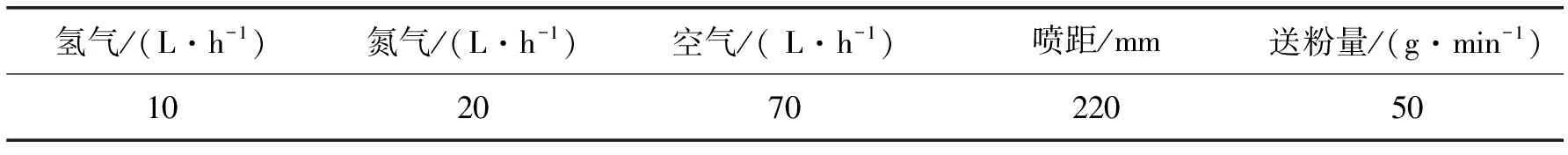

表3 HVOF喷涂的工艺参数

表4 HVAF喷涂的工艺参数

杯突试验:采用杯突试验的方法,评判涂层随基体的变形能力.杯突试样的规格为76 mm×44 mm×1.3 mm,在GP-TS2000M万能试验机上用直径20钢球从涂层背面杯罩的中心压入杯高10 mm,压杯速度为10 mm/min.

涂层的微观组织形貌及显微硬度:试样规格为10 mm×5 mm×3.65 mm,用DMIRM徕卡显微镜分析涂层界面结合、孔隙率、涂层分布等微观组织结构,用MH-5D显微硬度计测量涂层维氏显微硬度,载荷300 g、加载时间15 s.

涂层结合强度试验:试样规格为直径25.4 mm×38 mm,喷涂涂层厚度0.23 mm,用E-7高温结构胶把涂层和对偶件粘结起来,并在烘干箱温度100 ℃固化3 h,用GP-TS2000M万能试验机测试结合强度测试,加载速度为1 mm/min,分析涂层与基体结合性能.

弯曲试验:弯曲试样规格为76 mm×25 mm×1.3 mm,在GP-TS2000M万能试验机上用直径12.7 mm的棒朝涂层反面弯曲90 °,分析涂层弯曲涂层剥落状态.

涂层的耐磨性的试验:耐磨试样的规格为76 mm×25 mm×3.65 mm,采用180号砂纸,在载荷30 N下与涂层摩檫磨损,分析涂层质量损失和磨损形貌.

2 试验结果与讨论

2.1 微观形貌及结合强度

用LEICA 5000DMIRM大型倒置式金相显微镜观察涂层微观形貌,图1为HVOF和HVAF工艺制备的涂层微观形貌.从图1(e)和(f)可见,HVOF和HVAF两种工艺制备的WC-10Co-4Cr涂层分布均匀、没有界面污染、界面结合较好.从图1(h)和(i)可见:HVOF工艺喷涂制备的WC-10Co-4Cr涂层分布点状细小的微孔,孔隙率在0.8%~0.9%;而HVAF工艺喷涂的WC-10Co-4Cr涂层有少量的微孔,孔隙率在0.2%~0.4%.因此,HVAF工艺喷涂的WC-10Co-4Cr涂层比HVOF工艺的更加致密.

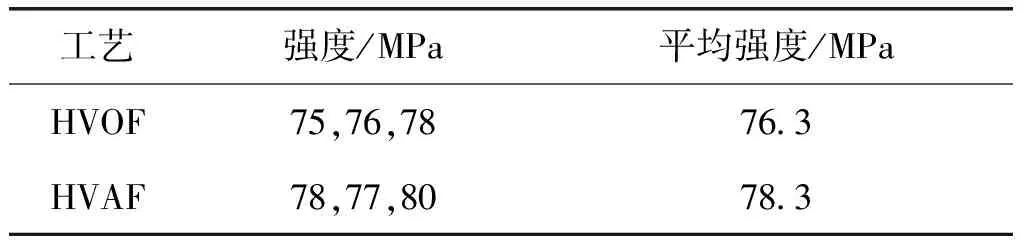

WC-10Co-4Cr涂层的结合强度测试结果列于表5.从表5测试结果分析可以得知,HVAF制备的WC-10Co-4Cr涂层结合强度略优于HVOF制备的WC-10Co-4Cr涂层,且两种工艺的WC-10Co-4Cr涂层结合强度均超过70 MPa.

表5 WC-10Co-4Cr涂层的结合强度

2.2 杯突试验

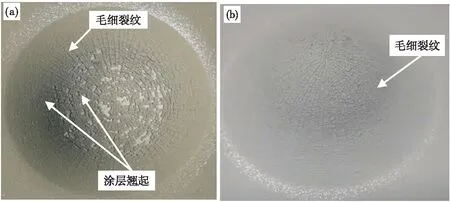

图2为涂层杯突测试结果.从图2可以观察到,经杯突试验后,两种喷涂工艺制备的涂层都形成了毛细裂纹和龟裂纹,涂层没有产生剥落,但是HVOF工艺制备的WC-10Co-4Cr涂层片状翘起较多.所以表明,HVAF工艺所制备的WC-10Co-4Cr涂层的杯突性能稍好,发生翘起时HVOF工艺制备的涂层会先于HVAF工艺的形成剥离态的片状涂层,表明HVAF工艺制备的WC-10Co-4Cr涂层比HVOF工艺的随基体变形能力强[2].

图2 涂层杯突测试结果(a)HVAF;(b)HVOFFig.2 Cup test results

2.3 弯曲试验

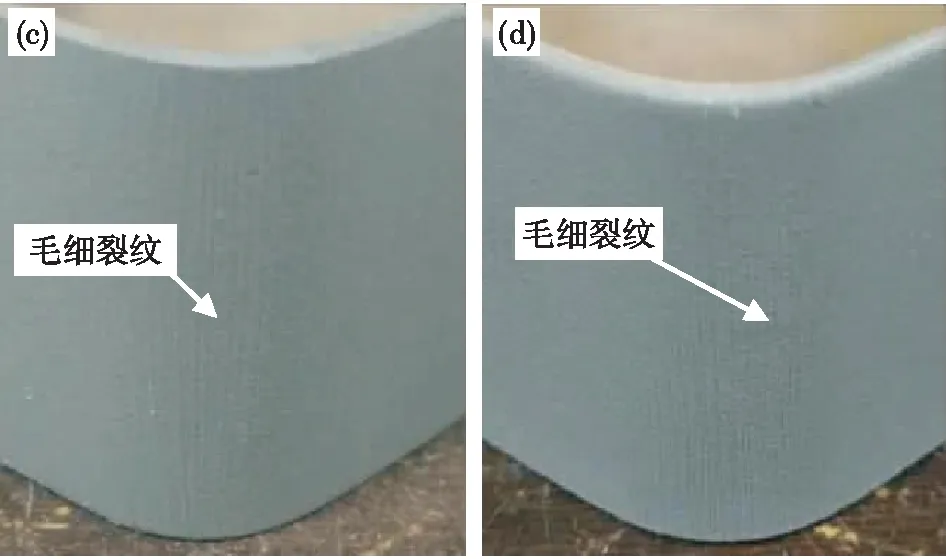

图3为弯曲试验结果.从图3可以发现,二种工艺制备的涂层均有毛细裂纹,但涂层均没有产生剥离.表明,HVOF和HVAF工艺制备的WC-10Co-4Cr涂层的抗弯曲性能接近,反映出涂层弯折韧性较好.

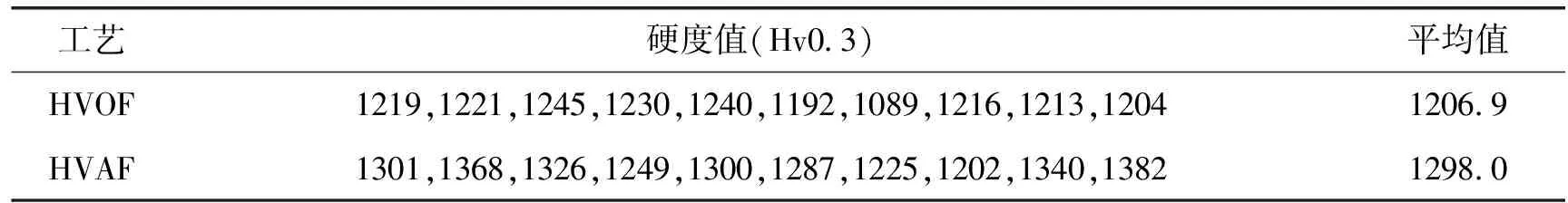

2.4 涂层的显微硬度

对所制备的涂层进行维氏显微硬度测试,其结果列于表6.由表6可知,HVAF工艺比HVOF工艺制备的WC涂层的显微硬度高,两种工艺制备涂层的显微硬度值稳定在1000~1400之间.这主要是涂层微观组织的致密性影响了涂层的显微硬度.

图3 弯曲试验结果(c)HVOF;(d)HVAFFig.3 Bend Test results

表6 涂层维氏显微硬度值

2.5 涂层的耐磨性

图4为WC-10Co-4Cr轮式摩擦磨损试验质量损失量图.从图4的涂层质量损失比分析可得知,HVAF工艺的涂层损失量在2~4 mg,HVOF工艺的损失量在4~7 mg.HVOF工艺喷涂的WC-10Co-4Cr涂层的损失量大于HVAF工艺的,主要是因为HVAF涂层的微观组织更致密些,使得涂层的硬度高并耐磨损.

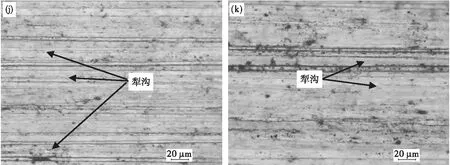

图5为摩擦磨损试验WC-10Co-4Cr涂层的表面形貌.从图5可以发现,WC-10Co-4Cr涂层表面的磨损磨痕是以犁沟的形式为主.这主要是有颗粒在涂层表面往复运动形成了凹坑,产生磨损粒子,造成犁沟,所以涂层的磨损模式是磨粒磨损[3].出现颗粒状的粒子主要是粉末喷涂态在撞击基体时,未充分熔融的粒子夹杂在长条状层状组织里面,当发生磨损有外力拉拽涂层中粒子时,就会发生微小粒子剥落.WC-10Co-4Cr涂层的耐磨性主要是粉末本身含有WC硬质相[4],从而得出粉末粒子充分融化铺展是影响涂层耐磨性的主要原因之一.

图5 摩擦磨损试验WC-10Co-4Cr涂层的表面形貌(j)HVOF;(k)HVAFFig.5 Surface morphology of WC-10Co-4Cr coating in friction and wear test

3 结 论

(1)涂层经弯曲试验和杯突试验后,出现细长的毛细裂纹;HVOF喷涂工艺比HVAF喷涂工艺制备的WC-10Co-4Cr涂层的杯突性能稍差,HVOF喷涂工艺与HVAF喷涂工艺制备的WC-10Co-4Cr涂层的折弯性能相近.

(2)HVAF工艺制备的WC-10Co-4Cr涂层的显微硬度高于HVOF工艺的,两种涂层显微硬度HV0.3值整体均在1000~1400之间.

(3)HVAF工艺制备的WC-10Co-4Cr涂层比HVOF工艺得更致密,也是HVAF工艺制备的涂层的显微硬度值比HVOF工艺高的原因之一.

(4)HVAF工艺制备的WC-10Co-4Cr涂层的结合强度比HVOF工艺的稍高些,两种工艺制备的涂层的结合强度均超过70 MPa.

(5) HVAF工艺制备的WC-10Co-4Cr涂层耐磨性比HVOF工艺的更好,主要是因为HVAF工艺的熔融的更充分,WC-10Co-4Cr涂层更致密,显微硬度更高.

(6)HVAF工艺及HVOF工艺制备的WC-10Co-4Cr涂层的磨损模式主要是犁沟式的磨粒磨损.