航空航天用粉末钛合金的热等静压工艺研究

刘文彬,梁 超,陈 伟,王铁军,王 磊,裴新军

1.阳江职业技术学院机电系,广东 阳江 529566;2.安泰科技股份有限公司,北京 100081; 3.上海飞机制造有限公司,上海 201324

钛及钛合金的密度为4.5 g/cm3左右,介于铝合金和钢铁材料之间,比强度高于钢铁、镍基合金以及镁合金、铝合金等其他轻金属材料,兼具断裂韧性好、疲劳性能优异等特点,同时还具备较强的抗疲劳裂纹扩展能力.钛合金能够满足飞行器、运载火箭、轨道卫星及空间站等大型航空航天器件减重的要求,被大量用作制备高性能航空、航天构件[1-4].

钛合金产品的传统成形工艺主要包括铸造和锻造.铸造工艺的优势是生产成本低、产量大、产品能够近成形,原材料利用率较高,但构件内部会产生缩孔、疏松、成分偏析和外来夹杂等缺陷,造成材料的力学性能较低;锻造工艺优点是材料的力学性能高,但原材料利用率低,一般锻件的材料利用率仅为10~15%,制造成本高[5-6].

热等静压(HIP,Hot isostatic pressing)是以惰性气体为保护气氛和传力介质,在高温(2000 ℃以下)、高压(100~200 MPa)密闭的容器中,向置入其中的包套或零部件表面施加各项同等的静压力,最终获得高致密化部件的技术[7-8].热等静压技术是一种特殊的粉末冶金工艺,将粉末成形和烧结两步工序合并成一步作业,缩短了零部件的制备工艺过程及生产周期.其致密化机理主要包括,初期的颗粒靠近及重排机制、中期的塑性变形流动机制和后期的扩散蠕变机制.致密化过程中粉末的三种致密化机制实际上同时存在,并无严格的分界限,只是致密化各阶段所对应的主导机制不同[9].

热等静压优点包括:材料致密度高接近100%,内部组织均匀,无缺陷、无织构、无偏析,性能可达到或超过锻件的水平,具有很高的抗疲劳性能;材料设计适应性强,通过成分的改变,达到多种性能和功能的需求;结合计算机数值仿真模拟技术,易于制备形状复杂的构件;综合成本较低,复杂形状的构件材料利用率可达80%以上[10].该技术在航空航天领域已经受到广泛重视,热等静压产品如航空发动机部件、氢泵叶轮、舱体、导弹尾翼、空气舵骨架等得到了应用[11].

随着我国航空航天业的快速发展,大尺寸、形状复杂、低成本、高稳定性能的钛合金构件需求量越来越大.以Ti6Al4V粉为原料,在不同的热等静压工艺参数下制备钛合金试样,观察其组织及进行测试性能,用以揭示热等静压工艺对材料性能的影响,目的是最终能把性能优异的热等静压钛合金产品应用到航空航天领域中.

1 实验材料和方法

1.1 实验材料

表1为市场上购买的Ti6Al4V钛合金等离子旋转电极(PREP)球形粉末的化学成分,图1为粉末的扫描电镜照片和粒度分布图.从图1可看到,粉末颗粒呈现正球形,表面光滑,含少量行星球,几乎无空心结构,尺寸呈正态分布,平均约170 μm,粉末颗粒主要由马氏体α′针状组织组成.

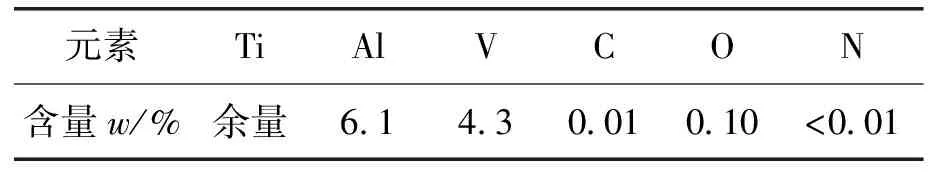

表1 Ti6Al4V粉末化学成分

1.2 实验方法

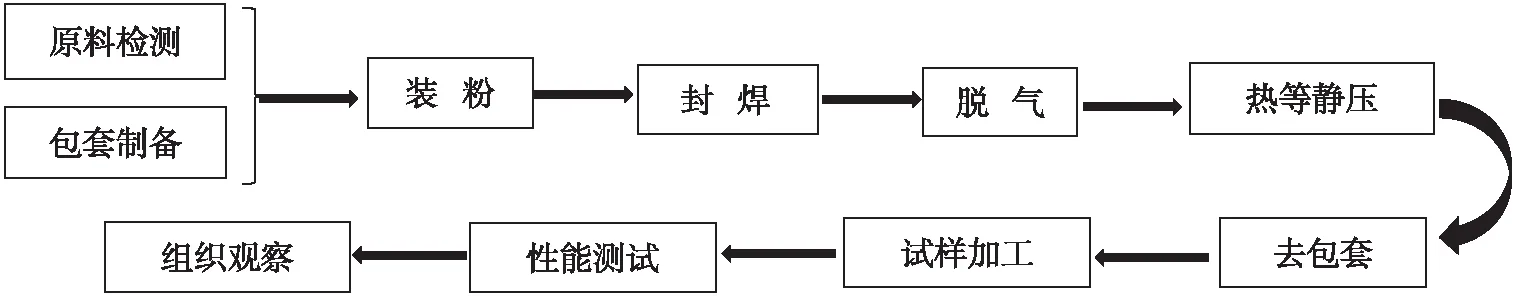

将原料粉末装入内部尺寸为直径100 mm×100 mm的普通低碳钢的包套中,经过抽气和封焊,放置到RD400热等静压炉中,按照所设的工艺制度进行热等静压.图2是常规粉末钛合金的热等静压流程图.

图1 Ti6Al4V粉末扫描照片和粒度分布(a)低倍放大;(b)高倍放大;(c)粒度分布Fig.1 SEM morphology and size distribution of Ti6Al4V spherical powder(a) low magnification;(b) high magnification;(c) distribution of grain size

图2 热等静压工艺流程图Fig.2 HIP process flow diagram

热等静压坯料去除包套、线切割取样并加工成标准拉伸与断裂韧性测试试样,在试验机上完成试样的拉伸和断裂韧性测试.截取测试后的拉伸试样,经磨制抛光,用Kroll溶液腐蚀8~10 s,通过光学显微镜观察坯料的金相组织特征.用丙酮溶液超声波清洗拉伸和断裂试样的韧性断口,除去表面污垢,通过扫描电镜观察钛合金拉伸和断裂韧性断口的微观形貌特征.通过电解抛光的方法制备EBSD测试试样,观察合金结构取向.

2 结果与讨论

2.1 升温速率及保温时间对性能的影响

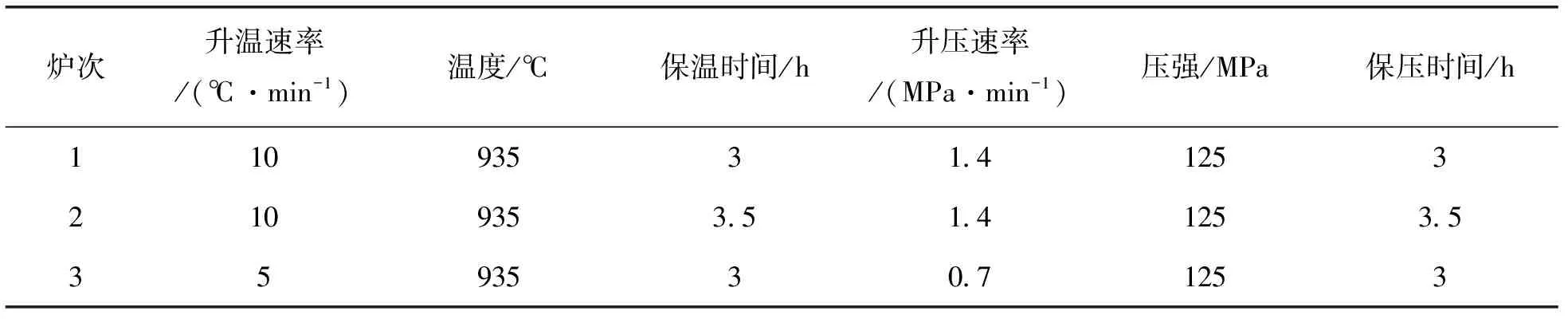

实验所用的热等静压设备为RD400型热等静压设备,其结构决定了实验时需同时升温和升压,热等静压温度和压强分别是935 ℃和125 MPa.表2所示为3个炉次热等静压制度,区别在于炉次1和炉次2升温与升压速率相同,但保温与保压时间不同;炉次1和炉次3升温与升压速率不同,但保温与保压时间相同.

图3为制备的合金在室温下的拉伸性能.从图3可见,在相同的升温和升压速率下(对比炉次1和2),随着保温时间的延长,合金的强度和塑性都得到一定的提高,但幅度不大.其原因在于一定程度地延长保温和保压时间,有利于粉末钛合金的致密化,使性能得以提升,但为了防止晶粒粗化,导致性能降低,保温时间不宜过长.从图3还可见,在相同的保温和保压时间下(对比炉次3和1),随着升温和升压速率的增加,制备的合金强度增加,而塑性有所降低,这可能与原料粉末中针状马氏体残留在合金中有关,需要进一步研究确认.

表2 不同炉次的热等静压制度

图3 不同炉次合金的拉伸性能Fig.3 Tensile test values of different HIP process schedules

综合所述,热等静压升温与升压速率、保温与保压时间等这些工艺参数与构件的形状、尺寸相关,考虑材料性能的同时,也要平衡经济性.对于形状简单的构件,升温与升压速率、保温与保压时间长短对性能影响不是很大.因此,后续实验主要研究热等静压温度参数对性能的影响.

2.2 温度对组织及性能的影响

2.2.1 温度对组织的影响

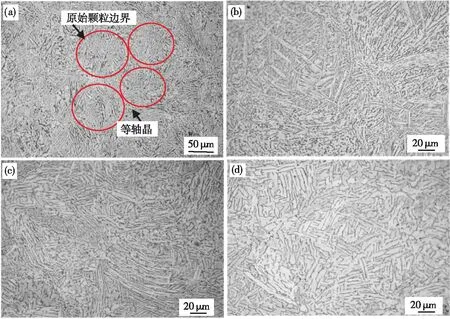

图4是热等静压温度分别是880,900和920 ℃,保温时间3 h,压强120 MPa条件下制备的试样金相组织照片.从图4(a)放大倍数较小的照片看出:合金组织致密,无裂纹、气孔、金属或者非金属夹杂等冶金缺陷;组织由片层状α相与相间β相组成,α/β相交错分布,形成片层状组织;还可观察到,白色细小的等轴α相弥散分布在β基体转变组织上,主要位置在原始颗粒的晶粒界面处.这是由于原始粉末颗粒在热等静压过程中,受周围介质作用,原始边界处发生大变形,储存大量的应变能,从而发生再结晶,而形成细小的等轴晶且粉末原始颗粒晶(PPB)消失[12].

从图4(b)和(c)放大倍数较大的照片发现,各个温度点制备的合金显微组织类似,但伴随热等静压温度提高,钛合金平均粒径有明显长大,α相的板条厚度增加,长宽比减小.

图4 不同热等静压温度下的金相组织(a)880 ℃低倍放大;(b)880 ℃高倍放大;(c)900 ℃高倍放大;(d)920 ℃高倍放大Fig.4 Microstructures of Ti6Al4V alloy prepared by HIP at different temperature (a) 880℃ with low amplification;(b),(c) and (d) 880,900 and 920℃ with high amplification

2.2.2 温度对性能的影响

图5为温度与拉伸性能强度和塑性指标的关系曲线.从图5可见,合金材料的强度,伴随着热等静压温度的升高呈现下降趋势.当热等静压温度由880 ℃上升至920 ℃时,合金的抗拉强度由最初906 MPa降至893 MPa,屈服强度828 MPa降至813 MPa.强度降低与合金晶粒α相的板条厚度增加、长宽比减小相关,同时晶粒粗化也导致强度降低.

图5 不同热等静压温度下的拉伸性能Fig.5 Tensile test value of Ti6Al4V alloys prepared by HIP at different temperatures

从图5还可见,热等静压温度由880 ℃时的上升至925 ℃时,钛合金的塑性也有所变化,延伸率由最初19.6%提升至20.0%,断面收缩率由42%增至44%.这是由于钛合金组织中α相板条厚度的增加和长宽比减小,致使α/β层片状基体组织形状趋于圆滑,减少了应力集中,组织抵抗微裂纹的能力得到加强,使合金在大的塑性变形情况下也不易断裂,因此钛合金的塑性随温度升高而增加.

为了提高合金的综合力学性能,热等静压温度不宜过高,对于Ti6Al4V钛合金一般控制在940 ℃以内[13].

2.2.3 不同温度下合金的拉伸断口分析

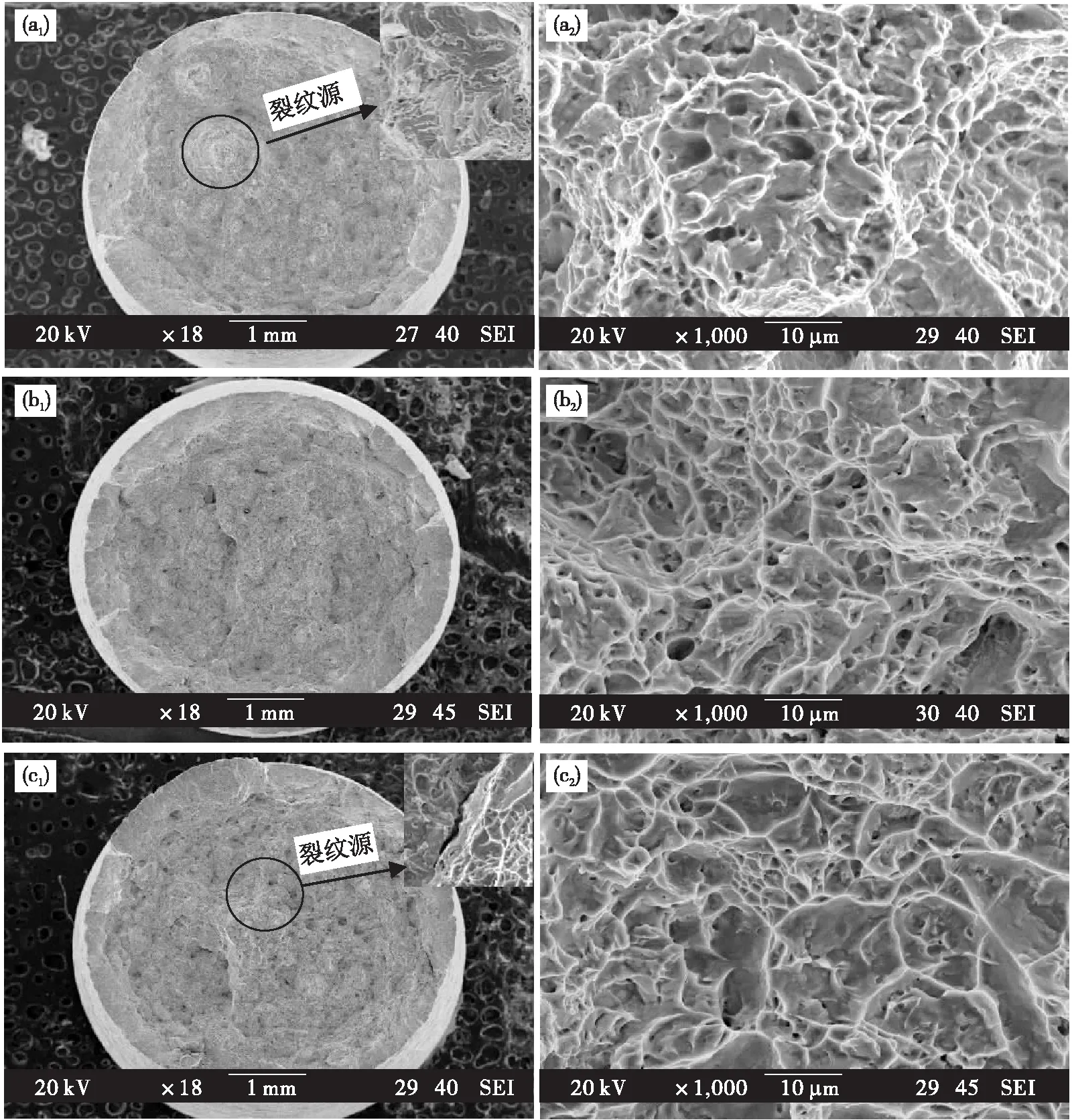

试样被拉伸时首先从心部产生微裂纹,随后裂纹沿与最大应力垂直的方向进行扩展,并发生断裂.在拉伸过程中由于试样产生较大的塑性变形,导致最大应力方向发生偏转并与轴向大致构成45 °的夹角,因此裂纹沿着以最大应力为法线的平面进行扩展.图6为不同热等静压温度制取的合金拉伸试样的断口形貌图.从图6可见,不同温度制备的钛合金拉伸试样承受轴向应力作用,断裂前均发生明显的颈缩现象,断口呈杯锥状,宏观上主要由纤维区和剪切唇构成.纤维区位于断面心部位置,表面布有大量等轴韧窝;剪切唇位于断面外缘,承受剪切应力,表面韧窝被拉长,呈椭圆状.

图6 不同制备温度的合金拉伸断口分析(a1)和(a2) 880 ℃ ;(b1)和(b2) 900 ℃;(c1)和(c2) 920 ℃ Fig.6 Fracture morphologies of Ti6Al4V alloys prepared by HIP at different temperature of (a1) and (a2) 880℃,(b1 )and (b2) 900℃,(c1) and (c2) 920℃ with different amplification

对比发现,不同热等静压温度制备的试样的裂纹源不同.热等静压温度为880 ℃时,裂纹源为解理小面(图6(a1));制备温度上升至900 ℃和920 ℃时,解理小面消失,裂纹源为微裂纹(图6(c1)).这是由于拉伸时试样优先在解理小面处开裂,导致合金的塑性较差,韧窝的深浅可以表征材料塑性的好坏,韧窝越深合金的塑性越好[14].从图6还可看出,热等静压温度升高,断口表面韧窝深度增大,合金塑性因而提高.

2.3 断裂韧性

在温度880 ℃、压强120 MPa和保温时间3 h的工艺参数条件下,制备的热等静压钛合金具备很高的断裂韧性,其测试平均结果KIC为101 MPa·m1/2.

图7为热等静压钛合金试样断裂韧性断口形貌图.通过图7断口照片可看到,断口由预制疲劳裂纹区(图7(a)(Ⅰ)区)、纤维状快速断裂区(图7(a) Ⅱ区)和两侧边剪切唇[15]等部分构成.预制疲劳裂纹区为条带花样有明显的撕裂棱(图7(b)),纤维状快速断裂区为韧窝相貌(图7(c)).断裂韧性对材料的显微组织十分敏感,显微组织影响断裂韧性的主要因素在于裂纹扩展过程中裂纹尖端次生裂纹的多寡以及扩展路径的曲折程度.热等静压片层状组织具备很强的抗裂纹扩展能力,裂纹在扩展时裂纹尖端会产生大量次生微裂纹,次生微裂纹在外力作用下扩展时的方向随着α片和α集束的位向不断改变,使裂纹扩展路径更加曲折,较多的次生微裂纹和曲折的扩展路径使钛合金具有很高的断裂韧性.

图7 热等静压钛合金试样断裂韧性断口(a)宏观照片;(b)预制裂纹区微观形貌(Ⅰ区);(c)快速断裂区微观形貌(Ⅱ区)Fig.7 Fracture morphologies of KIC of Ti6Al4V alloy prepared by HIP(a) macroscopic photo;(b) SEM imagine of precast crack zone(Ⅰ);(c) SEM imaginc of fast fracture zone(Ⅱ)

2.4 粉末钛合金热等静压各项同性

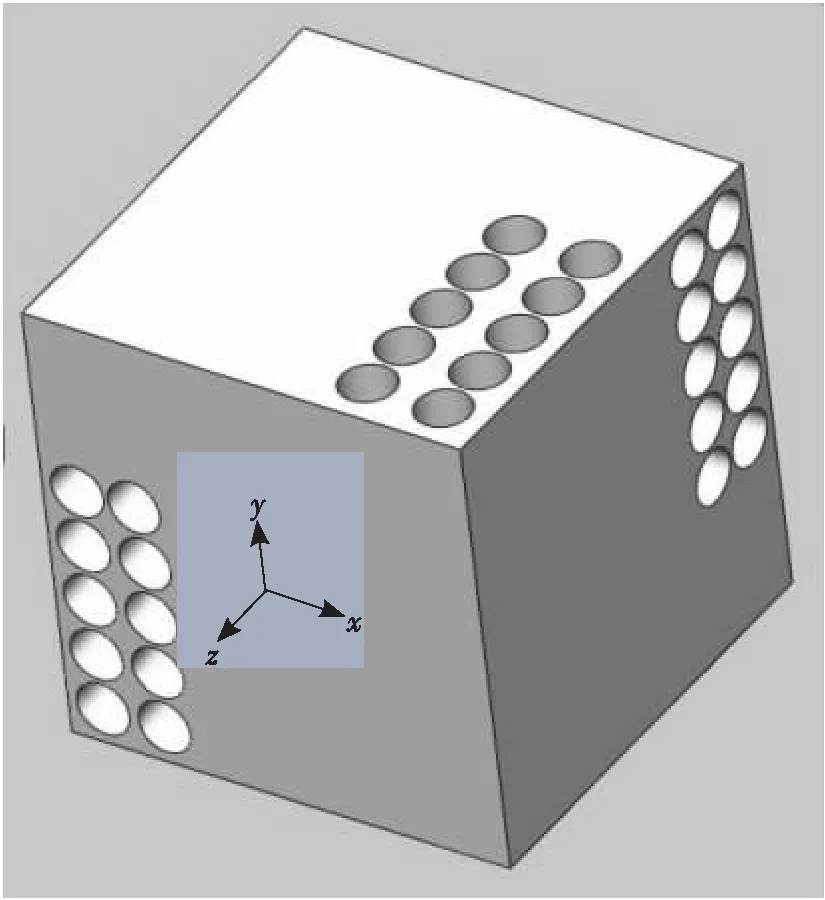

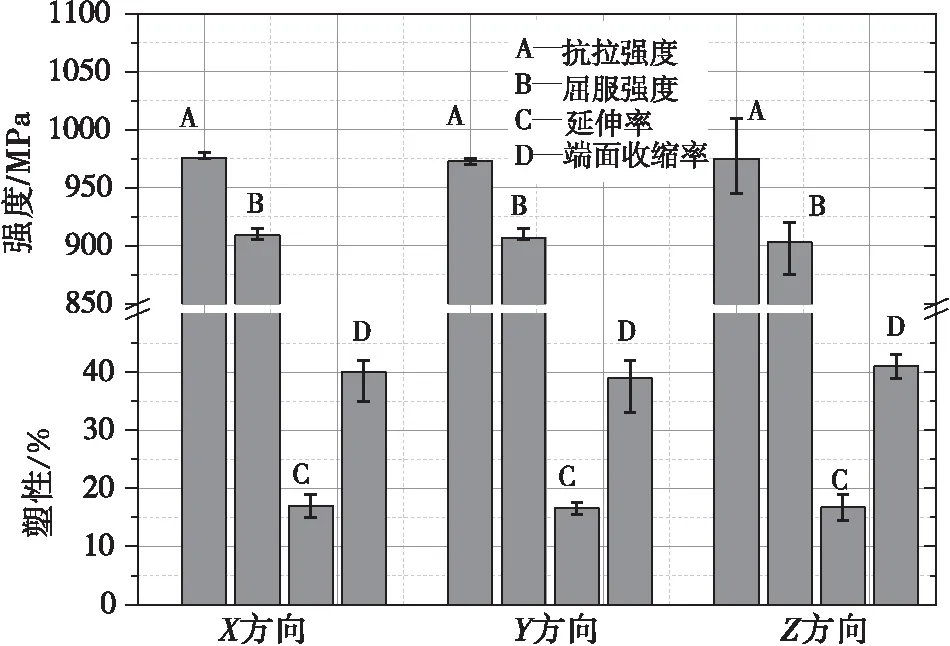

粉末热等静压合金的典型特点和优点是具有强烈的各项同性.为了验证该特性,在100 mm×100 mm×100 mm的立方体热等静压坯体上的X,Y和Z轴方向各取多个标准拉伸试样(图8),进行拉伸试样测试(图9).

从图9可见,在X,Y和Z轴三个方向上测得的拉伸强度、屈服强度、延伸率和端面收缩率的数据,不仅在相同方向上的离散性很小,而且在互相垂直方向上的差别也微弱.这充分表明,在粉末热等静压钛合金在力学性能方面的各项同性及性能均一性.

图8 不同方向的粉末热等静压钛合金取样示意图Fig.8 Sampling diagram at different directions of Ti6Al4V alloy prepared by HIP

图9 不同方向的粉末热等静压钛合金拉伸性能Fig.9 Tensile test values of Ti6Al4V alloy prepared by HIP at different directions

EBSD技术是利用扫描电镜对晶体结构取向及相关信息进行的一种研究方法,其能同时展现晶体材料的微观形貌、结构与取向分布等信息.图10为合金的EBSD图谱,它清楚地反应出热等静压合金组织无织构、晶粒取向随机分布的特征,也能观察到该钛合金合金致密、无孔隙,细小等轴的α晶分布在原始界面上的显微组织结构.通过对试样做电子背散射衍射(EBSD)分析,在微观上也能印证了粉末热等静压钛合金在力学性能方面的各项同性及性能均一性这一结论.

图10 粉末热等静压钛合金的EBSD照片Fig.10 EBSD pattern of Ti6Al4V alloy prepared by HIP

3 结 论

热等静压工艺对钛合金的力学性能和显微组织影响很大,为获得综合性能优异的材料,需要进一步研究和优化各种工艺参数.

(1)适当延长热等静压保温时间,有利于强度和塑性的提高,而加快升温和升压速率,合金强度增加,而塑性有所降低.

(2)热等静压温度对合金力学性能的影响较为显著.在880~920 ℃进行热等静压时,合金的强度随温度的升高而降低,塑性却随温度一同升高.合金的断口形貌均为韧性断裂,表面分布大量韧窝,韧窝随温度的升高而加深.

(3)热等静压温度为880 ℃时,合金的综合力学性能达到较高水平,拉伸强度超过900 MPa,屈服强度达到828 MPa,延伸率接近20%,端面收缩率为42%,断裂韧性达到101 MPa·m1/2,片层结组织具备很强的抗裂纹扩展能力.

(4)合金组织由片层状α相与相间β相组成,α/β相交错分布,形成片层状组织.细小的等轴α相主要弥散分布在原始颗粒的晶粒界面处.合金致密、无孔隙,具有鲜明的各项同性,无织构、晶粒取向随机分布,各方向性能离散性小.