狭缝式化学气相沉积制备SiC涂层及其抗氧化性能研究*

廖超前,王 昊,齐绍忠,任 兵, 刘 桦 ,何雨恬 ,黄 东,,张明瑜

1.湖南东映碳材料科技有限公司,沥青基高性能碳材料湖南省工程研究中心,湖南 长沙 410000;2.广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650;3.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083;4.湖南省产业技术协同创新研究院,湖南 长沙 410013

SiC涂层具有耐磨损、耐腐蚀、导热性好、抗氧化性能优异、热膨胀系数低、热稳定性好、密度低等诸多优点,被广泛应用于炭材料的氧化防护涂层、核能工业领域、单晶硅外延用石墨片的包覆层和新型轻质SiC卫星反射镜等方面.

SiC涂层的制备方法主要包括等离子溅射技术[1]、化学气相沉积[2-3]、泥浆烧结[4]、化学气相反应法[5-6]和包埋法[7]等.化学气相沉积(chemical vapor deposition,CVD)法是利用气相SiC前驱体(三氯甲基硅烷等)作为SiC源,通过高温裂解-吸附过程,沉积在基体表面.CVD法可以在较低温度下得到晶粒细小、结构均匀的SiC涂层,可有效控制SiC涂层的成分和精细结构.CVD法可以用来制备近理论密度的SiC涂层材料,并和基体材料存在良好的结合,适合大型构件的表面处理,是制备高性能SiC涂层的首选方法.国内外学者对CVD SiC进行大量研究,并取得诸多成果.卢翠英等人[8]利用FACTSAGE软件计算MTS-H2体系的相平衡时发现:在低温高压条件下SiCl4和CH4含量高,高温低压条件下SiC2和C2H2可能是形成炭和硅的主要前驱体;另外,体系中基本不存在Si-C和Si-Si键物质,表明Si和C独立形成SiC,二者的相对速率决定了SiC的计量比.F. Loumagne[9]探讨了MTS-H2体系的质量传输机制(mass transfer regime,MTR)和化学反应机制(chemical reaction regime,CRR)的竞争关系:在高温段(T>1273~1323 K)及气压高于5 kPa条件下,系统是MTR机制控制;在低温段(1073≤T≤1223 ~1273 K),气压在很宽范围内,系统是CRR控制.CRR机制又分为低压(CRR1和CRR2)和高压控制(CRR3),不同控制机制对CVD SiC结构形貌具有决定作用.吴守军等人[10-11]研究了涂层裂纹、涂层间的面缺陷和网状缺陷的形成机理,提出用慢速减压沉积改善CVD SiC涂层氧化防护性能的方法.Boris Reznik等人[12]通过TEM和HRTEM,研究了MTS-H2体系在900~1100 ℃时CVD SiC的纳米结构.

CVD SiC的形成是一个从气态分子到固态炭的复杂的物理化学演变过程,以往主要集中在对开放式沉积环境下的动力学、热力学和工艺因素等方面的研究[13-16],对特殊沉积条件下原子排列诱导沉积模式的转变等问题缺乏深刻的探讨.另外,大量研究还处于实验室水平,而且CVD SiC涂层的制备成本高、质量差及生产效率低,已经远远无法满足军工和民用半导体行业对大型CVD SiC材料的需求,这不但造成了社会经济效益的缺失,而且直接影响到国家的战略利益.因此,新的沉积方式开发具有重要的社会经济意义和战略价值.

为了优化CVD SiC涂层的均匀性,提高生产效率,对普通CVD工艺进行优化,设计了一种新型沉积工艺—狭缝式化学气相沉积(slit chemical vapor deposition,SCVD)工艺,通过设计狭缝气道来控制试样表面的反应气体的滞留时间和更新速率,以获得结构均匀、晶粒细小的SiC涂层,同时研究了SCVD SiC涂层的显微结构及抗氧化性能.

1 试验部分

1.1 原材料

涂层的基体材料为商用高纯石墨,密度为1.81 g/cm3.制备涂层前对试样表面进行预处理,先用粒度15 μm的SiC砂纸打磨,后用超声波清洗试样表面,然后在100 ℃下烘干1 h.

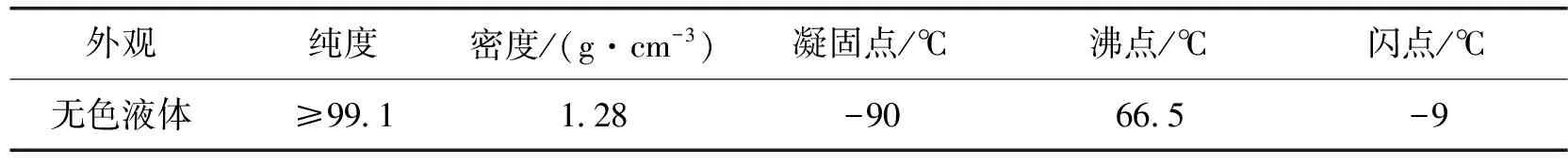

SiC源为三氯甲基硅烷(CH3SiCl3,MTS),分子中Si和C原子比为1∶1,MTS的蒸汽压较高,容易制备出等化学计量比的SiC,其常见的性能如表1所示.

表 1 CH3SiCl3的物理性能数据

通过MTS-H2体系沉积SiC,其中H2既是稀释气体又是载气,不同样品的沉积工艺根据所需要求进行设计.反应式如下:

SiC (s)+HCl (g)+Cl2(g)

(1)

1.2 沉积工艺

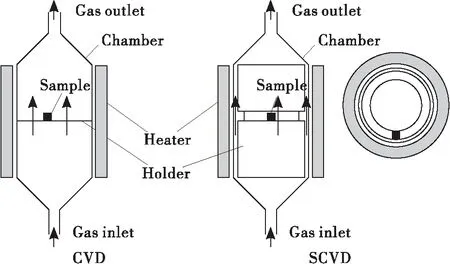

为了得到纳米微晶的SiC涂层,设计一种狭缝化学气相沉积工艺(Slit Chemical Vapor Deposition,SCVD).通过控制沉积室中气道的狭缝宽度来调节反应气体的滞留时间和扩散速率,图1为普通CVD和SCVD工艺示意图.SCVD工艺采用MTS-H2体系,载气H2线流速为4 m/min、稀释H2的线流速为8 m/min、沉积温度为1200 ℃、气压为3 kPa、狭缝尺寸为3 mm.在其它工艺条件(温度,气压和气体流量等)不变的前提下,把样品放置在开放式的沉积室内的工艺称为普通CVD.与普通CVD相比,SCVD工艺的反应气体滞留时间更短,有效沉积基元更新速度更快.

图1 普通CVD和SCVD工艺Fig.1 Common CVD and SCVD

1.3 仪 器

利用X射线衍射仪(Rigaku Dmax/2550VB+18KW,Rigaku Ltd.,Japan)对涂层和复合材料进行了物相分析,根据图谱中相关参数进行物相半定量匹配.设备工作参数为Cu靶Kα1单色光辐射、管压40 kV、管流200 mA、扫描范围10~85、步宽0.02,扫描速度0.075 s-1.

利用场发射扫描电子显微镜(SEM,FEI Nova NanoSEM230)和环境扫描电子显微镜(SEM,FEI Quanta 200)观察涂层和复合材料的显微结构和断口形貌,通过背散射(BSE,FEI Quanta 200)和EDAX能谱分析仪分析涂层和复合材料的微区物相组成.

利用静态空气等温氧化测试检测试样的高温抗氧化性能,设备为SX2-8-16型硅钼棒,额定功率为8 kW,有效恒温区间为300 mm×150 mm×120 mm,最高使用温度为1600 ℃,电炉温度由KSY-80-B柜式智能化温控仪控制器控制,控温精度为±1 ℃.当恒温区加热至特定测试温度后将试样迅速推入恒温区保温,间隔一定时间后取出试样,冷却至室温,利用电子分析天平(BP110S型,精度为0.0001 g)称重.试样尺寸为10 mm×10 mm×10 mm,每组样品选取5个.

2 试验结果与讨论

2.1 显微结构分析

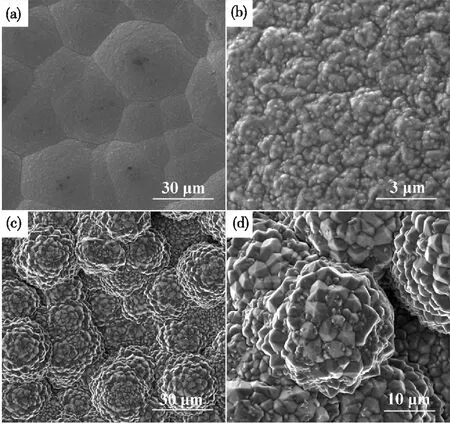

图2为SCVD工艺和普通CVD工艺制备的SiC涂层表面的微观形貌图.从图2(a)可见:SCVD工艺沉积的SiC涂层表面致密,未观察到显微裂纹和孔洞等缺陷;涂层表面的SiC颗粒呈“卵石状”堆积,颗粒大小约为20~40 μm且表面较平整.高倍放大图(图2(b))可见,SCVD工艺气相生长的SiC由粒径为几十纳米的微晶组成.普通CVD工艺制备的SiC涂层表面致密,未观察到明显的裂纹和孔洞等缺陷(图2(c)).但与SCVD工艺相比,普通CVD工艺制备的SiC涂层表面凹凸感明显增强,SiC颗粒呈球状,表面布满棱角,粒径在20~30 μm.高倍放大图(图2(d))可见,普通CVD工艺气相生长的SiC由一些小“多面体”微粒构成,粒径在几个微米左右.

图2 化学气相沉积制备SiC涂层表面的SEM图(a)SCVD工艺,低倍放大图;(b)SCVD工艺,高倍放大图;(c)普通CVD工艺,低倍放大图;(d)普通CVD工艺,高倍放大图.Fig.2 SEM images of the surface of the CVD SiC coating(a) SCVD,low magnification image;(b) SCVD,high magnification image;(c) common CVD,low magnification image;(d) common CVD,high magnification image

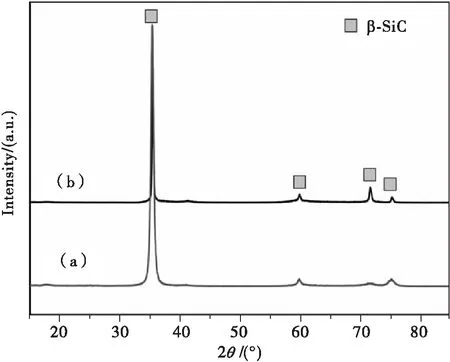

图3 SCVD(a)和普通CVD工艺(b)制备SiC涂层的XRD物相图Fig.3 XRD patterns of SCVD (a) and common CVD (b)

为了进一步确定SCVD工艺和普通CVD工艺制备SiC涂层的结构,进行XRD物相分析(图3).从图3可见,两种工艺沉积的SiC涂层结构大致相同,35.6,59.9和71.1 °处分别对应β-SiC结构的(111),(220)和(311)面.但由于化学气相沉积的温度相对降低,气相生长SiC结晶并不完整,一些晶面的衍射峰如41 °处的(200)面等并未检测出来.与普通CVD工艺相比,SCVD工艺制备的SiC涂层结晶度稍差.这主要由于SCVD工艺所制备的SiC晶粒更细,结晶不完全程度更高.另外,同样沉积条件下,SCVD工艺中样品表面的气流速度更快,带走的热量更多,基体表面的温度相对较低,结晶程度也会稍差.

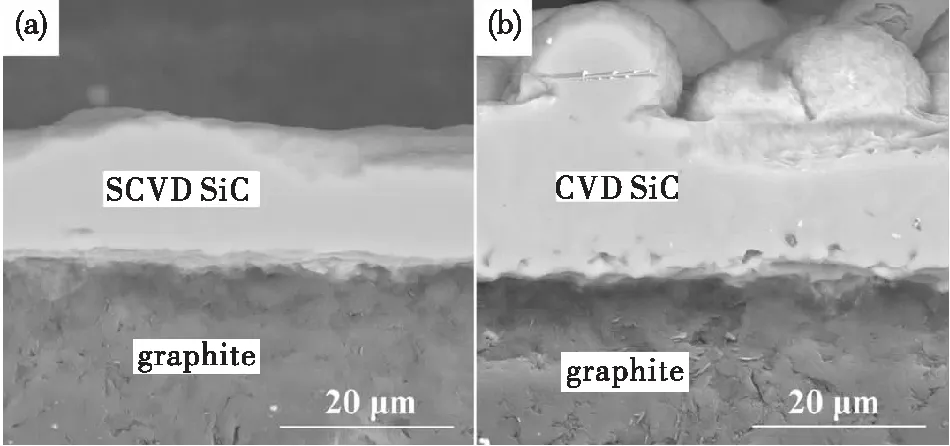

图4为SCVD工艺和普通CVD工艺制备的SiC涂层的截面BSE图.从图4可见,两种工艺制备的SiC涂层均致密无缺陷,与基体相容性较好.但与普通CVD工艺相比,SCVD工艺沉积速率更快,沉积1 h后涂层厚度为17.3 μm(图4(a));而相同时间内所制备的普通CVD SiC涂层厚度仅为5.1 μm(图4(b)).因此,相对于普通CVD工艺,SCVD工艺大大缩短了SiC涂层的制备周期,沉积的涂层表面更加平整.

图4 SCVD工艺和普通CVD工艺制备的SiC涂层的截面BSE图(a)SCVD SiC涂层,沉积时间1 h;(b)CVD SiC涂层,沉积时间4 hFig.4 BES images of the cross section of the CVD coatings (a) SCVD SiC coating,1 h; (b) CVD SiC,4 h

2.2 SCVD SiC涂层的抗氧化性能

图5为SCVD SiC涂层的恒温氧化曲线.从图5可见,在1500 ℃恒温氧化24 h后,SCVD SiC试样表现出轻微的氧化失重,氧化失重为4.01 mg/cm2.这表明,SCVD SiC涂层在1500 ℃时具有较好的氧化防护能力.

图5 SCVD工艺制备SiC涂层在1500 ℃静态空气中的恒温氧化曲线Fig.5 Isothermal oxidation curves of SCVD coatings at 1500 ℃ in static air for 24 h

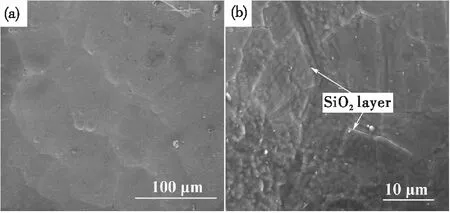

图6 SCVD SiC涂层包覆石墨试样在1500 ℃氧化15 h后的表面形貌图(a)低倍放大图;(b)高倍放大图Fig.6 SEM images of the surface of the SCVD SiC coating coated graphite samples after oxidation at 1500 ℃ for 15 h (a) low magnification image;(b) high magnification image

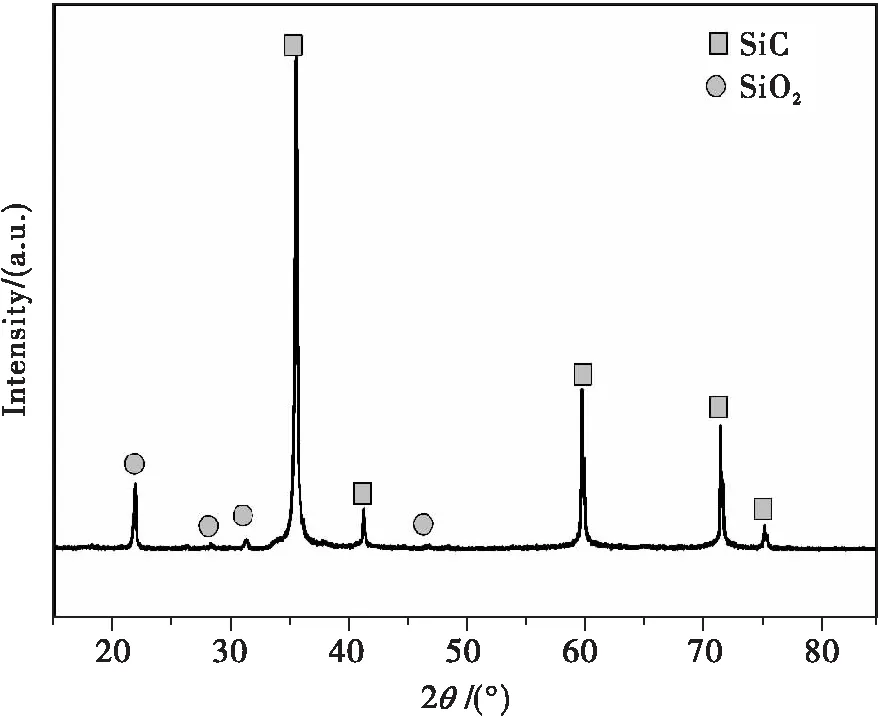

图6为SCVD SiC涂层试样氧化后的表面SEM图.从图6(a)可见,SiC涂层氧化后表面产生一层玻璃态的氧化膜,未发现明显的裂纹和孔洞等结构缺陷,表明涂层具有较好的抗氧化能力.从高倍放大图(图6(b))可见,SiC纳米微粒表面覆盖着一层氧化物薄膜,氧化物薄膜表面存在一些由氧化温度(1500 ℃)冷却至室温时产生的显微裂纹.XRD物相分析表明,这些氧化物主要成为是SiO2(图7).值得注意的是,SCVD SiC涂层表面的裂纹尺寸很小,在氧化过程中更容易被氧化产生的SiO2玻璃态物质封填,发生自愈合效应.因此,控制裂纹的宽度对于炭材料的氧化防护起到关键作用.

图7 SCVD SiC涂层包覆试样在1500 ℃氧化15 h后的XRD物相图Fig.7 XRD pattern of the surface of the SCVD SiC coatings after oxidation at 1500 ℃ for 15 h

3 结 论

(1)设计了一种狭缝化学气相沉积(SCVD)工艺.与普通CVD相比,SCVD制备的SiC涂层晶粒更小,沉积的涂层表面更加平整;于此同时,SCVD工艺大大缩短了SiC涂层的制备周期.

(2)在1500 ℃下恒温氧化24 h后,SCVD SiC试样表现出轻微的氧化失重,氧化失重为4.01mg/cm2.高温氧化时微裂纹发生了自愈合是涂层具有良好氧化防护性能的主要原因.