等离子喷涂CuNiIn涂层性能研究

陈雄伟,牟治国,陈利刚

上海宝钢工业技术服务有限公司表面工程事业部,上海 201900

钛及钛合金具有比强度高、抗腐蚀性好等一系列优点,其被广泛应用于航空业中.但是,钛合金硬度低、耐磨性差,尤其是微动磨损时,严重的会造成部件失效.钛合金对微动疲劳特别敏感的特性,限制了它的进一步应用.表面工程技术是降低钛合金微动损伤、提高钛合金抗微动疲劳性能的最有效的途径之一[1].

CuNiIn涂层是一种综合性能优异的软质固体润滑膜层,其具有耐微动磨损性能好、耐腐蚀性和抗高温性能(使用温度上限500 ℃)良好的特性[2].外国的一些发动机制造商如GE,Rolls-Royce和SNECMA等,已将CuNiIn涂层作为航空发动机压气机叶片之间及叶片和轮盘榫槽之间的抗微动磨损防护层.钛合金表面喷涂CuNiIn金属涂层后,其微动疲劳强度为常规疲劳强度的63%,而未喷涂的钛合金仅为48%[3].

等离子喷涂是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能.等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法.采用等离子喷涂制备CuNiIn 涂层因其具有较好的高温抗微动磨损性能,已成为航空发动机叶片中最常用的一种涂层.因此,研制和开发CuNiIn 涂层具有重要的实际意义.

1 试验部分

1.1 试 样

试样基体材料为Ti 6-4,其中金相和硬度试样尺寸为50 mm×25 mm×1.6 mm,剪切试样尺寸为100 mm×25 mm×1.6 mm,弯曲试样尺寸为150 mm×25 mm×1.6 mm.

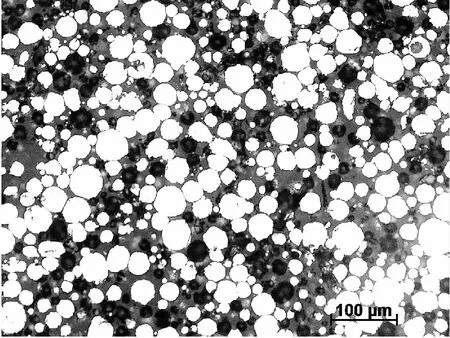

粉末材料采用PAC公司(Powder Alloy Corporation)生产的CuNiIn粉末,粉末的化学成分列于表1.该粉末具有粒子粒度分布均匀,粉末粒径分布为15~45 μm(图1),粉末流动性好等特点.

表1 CuNiIn 粉末的化学成分

图1 CuNiIn粉末金相形貌Fig.1 The microstructure of CuNiIn powder

1.2 喷涂设备及工艺参数

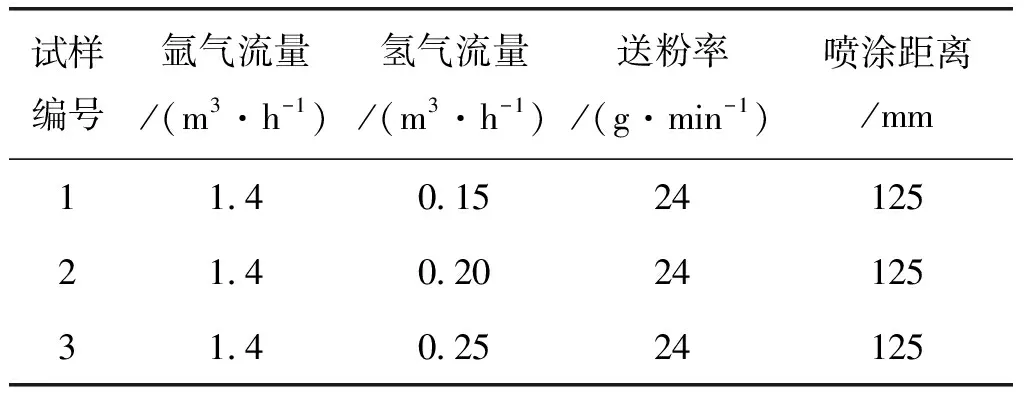

采用美科Unicoat F4等离子喷涂设备进行喷涂试验.喷涂前首先用丙酮清洗试样,然后对试样表面进行喷砂粗化处理,砂子材料为250 μm的白刚玉,喷砂压力为0.25 MPa,喷砂距离150 mm.为了研究不同的喷涂参数对涂层性能的影响,一共设定了三组喷涂参数.主要改变氢气流量,通过不同的气体配比来改变火焰的温度和速度,从而影响涂层的性能.喷涂过程中,利用压缩空气对基体背面进行强行冷却,控制涂层的平均温度在60 ℃以下.喷涂的工艺参数列于表2.

表2 喷涂工艺参数

1.3 涂层检测

分别对喷涂制备的CuNiIn涂层试样截取横截面,经金相冷镶嵌、研磨、抛光后,采用卡尔蔡司Observer倒置式金相显微镜,及系统内置的AxioVision图像分析软件,观察涂层的微观形貌和涂层与基体界面的结合情况,并进行孔隙率测量.采用Struers公司的DuraSan-50显微硬度计,测试涂层硬度.采用Sans的CMT5305万能试验机,测试涂层的剪切强度.采用自制的三点弯曲实验装置测试涂层的抗弯曲性能,测试在直径为12.7 mm的支撑芯轴上进行,弯曲角度为180 °,弯曲速度为2~5 s完成弯曲.

2 实验结果与分析

2.1 涂层的金相组织

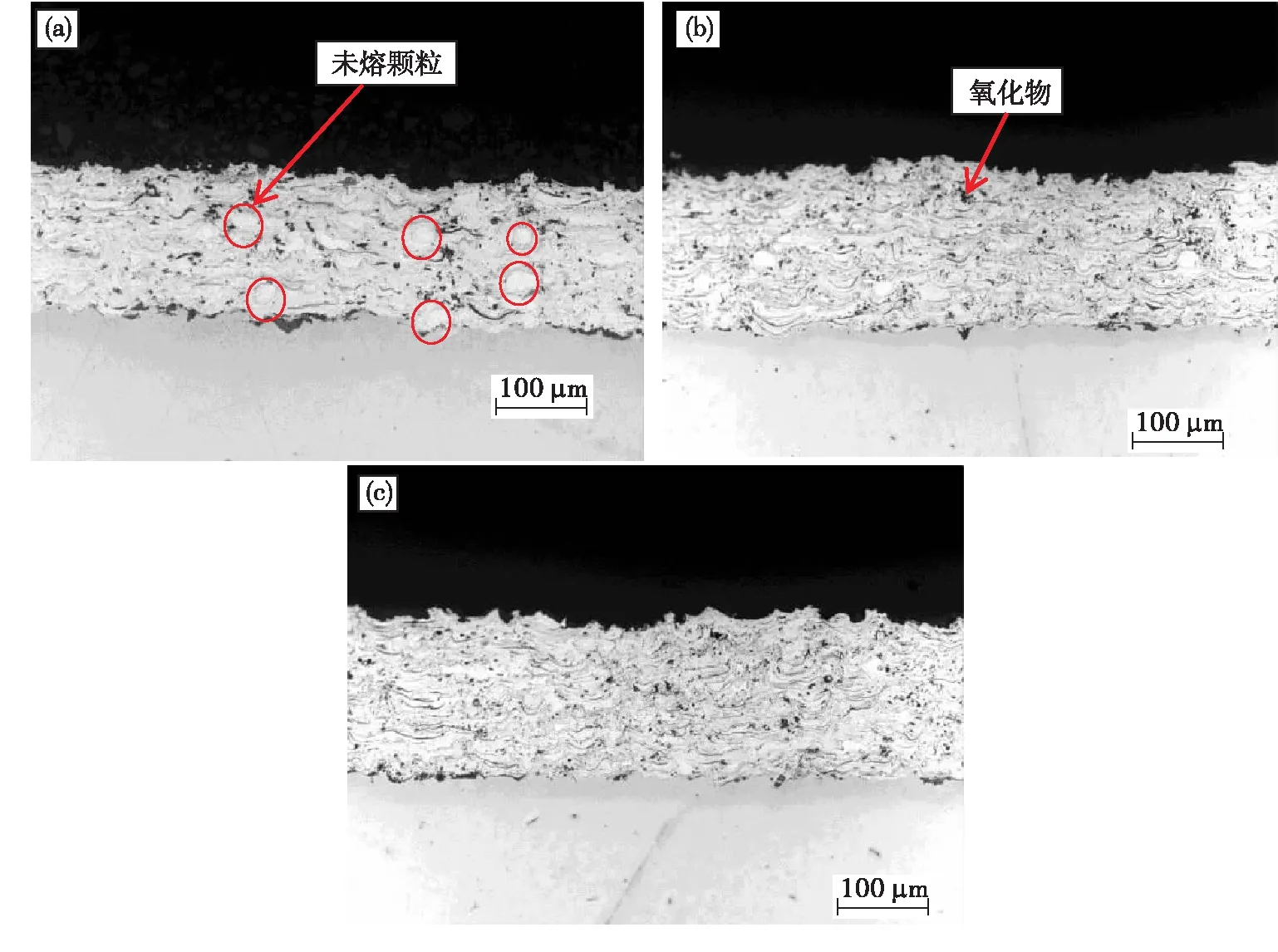

三种不同喷涂工艺参数制备的CuNiIn涂层金相形貌见图2.从图2可以看出:涂层与基体之间均形成了良好的界面结合,呈典型的热喷涂涂层机械咬合形貌;涂层均无分层、横向裂纹、团聚氧化物和界面分离;涂层呈明显的层状结构,组织均匀,涂层中孔隙和氧化物均匀分布.

从图2还可以看出:试样1涂层未熔颗粒较多(见图2(a)),孔隙率相对较高,约为3%~5%,涂层氧化物相对较少;试样2涂层未熔颗粒明显减少,但也存在少量未熔颗粒(见图2(b)),涂层孔隙率有所减少,约为3%左右,涂层层间细长氧化物增多;试样3涂层未见明显未熔颗粒(见图2(c)),涂层孔隙率最少,约为2%~3%,涂层层间氧化物最多.这是由于氢气流量少时,喷涂功率低,粉末加热熔化效果不佳,涂层氧化物相对较少.而且在较低的等离子功率下,粒子撞击速度小,粒子还未获得充分的加速,撞击后变形不充分,层与层之间孔隙增加,因而孔隙率高.随着氢气流量增加,喷涂功率的增大,焰流温度增加,速度加快,涂层未熔颗粒减少,涂层孔隙率减少,涂层氧化物也相应增多.特别是CuNiIn涂层中In的存在,In在高温下特别容易烧损,更容易形成氧化物[3].

2.2 涂层显微硬度

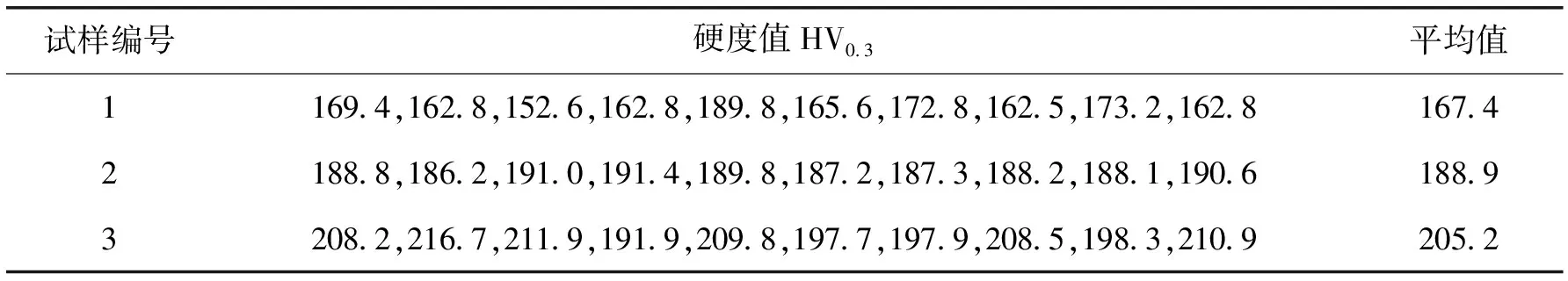

三种不同喷涂工艺参数制备的CuNiIn涂层显微硬度见表3.由表3可知,试样1涂层平均硬度最低,随着氢气流量增多,硬度升高.这是由于随着氢气流量增加,功率增大,涂层内氧化物增,硬度提高.CuNiIn涂层是一种软质涂层,主要是抵抗微动磨损,硬度低时在载荷反复接触过程中容易产生韧性变形,释放应力.因此,在满足其它要求的前提下涂层显微硬度应尽量低[2].

图2 CuNiIn 涂层金相形貌(a)试样1;(b)试样2;(c)试样3Fig.2 The microstructure of CuNiIn coating (a)specimen No.1;(b)specimen No.2;(c)specimen No.3

试样编号硬度值HV0.3平均值1169.4,162.8,152.6,162.8,189.8,165.6,172.8,162.5,173.2,162.8167.42188.8,186.2,191.0,191.4,189.8,187.2,187.3,188.2,188.1,190.6188.93208.2,216.7,211.9,191.9,209.8,197.7,197.9,208.5,198.3,210.9205.2

2.3 涂层抗弯曲性能

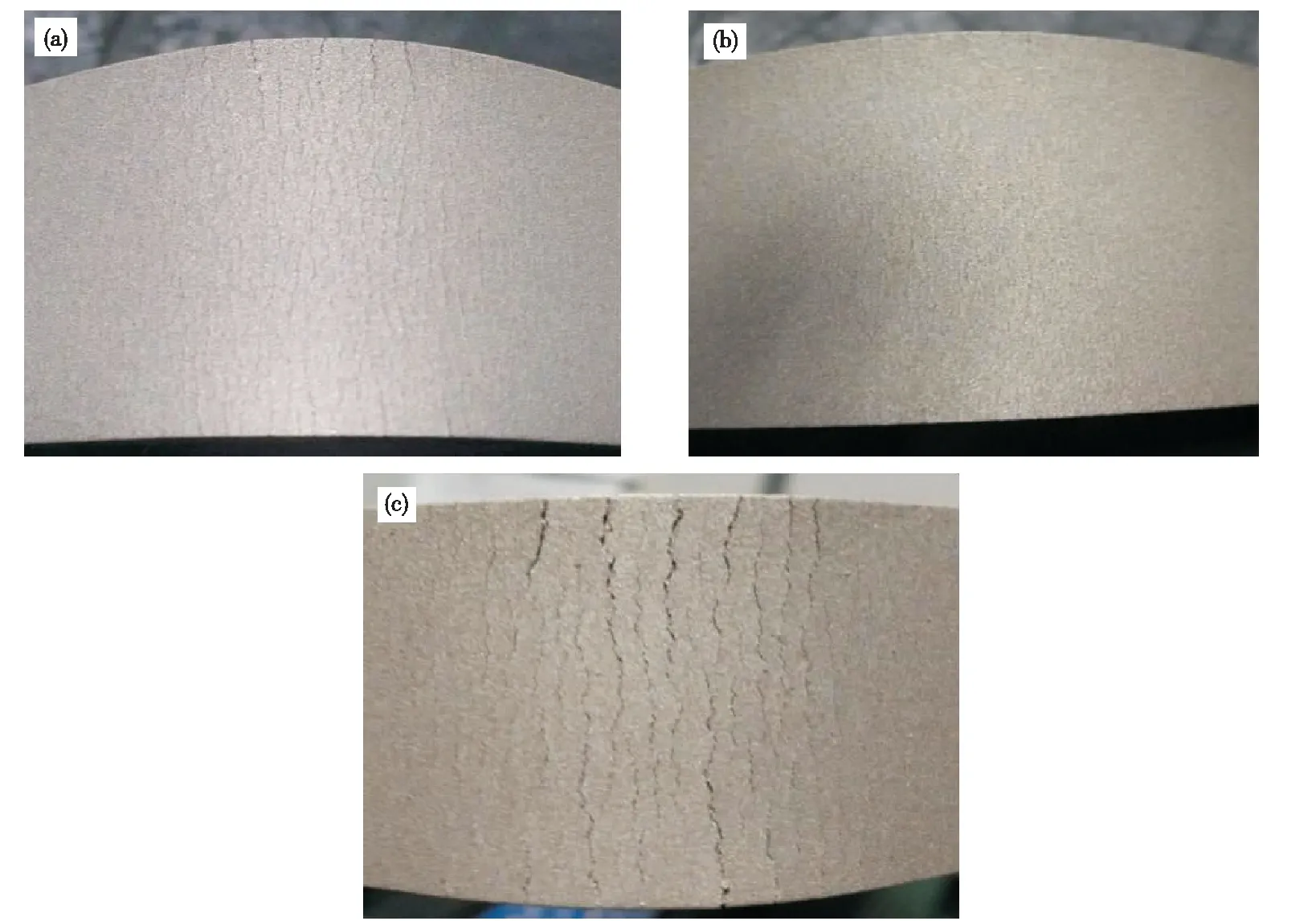

三种不同喷涂工艺参数制备的CuNiIn涂层的弯曲测试结果如图3所示.从图3可见,试样1涂层(图3(a))弯曲部位涂层裂纹最少,最细小,试样2(图3(b))涂层的裂纹相对多一些,试样3(图3(c))涂层弯曲部位的裂纹最多且相对最大.这与涂层喷涂时功率增大,涂层内部氧化物增多有关.但采用三种参数制备的涂层整体上看均抗弯曲性能较好,涂层均没有发生起皱、翘起、层裂和剥落等现象.

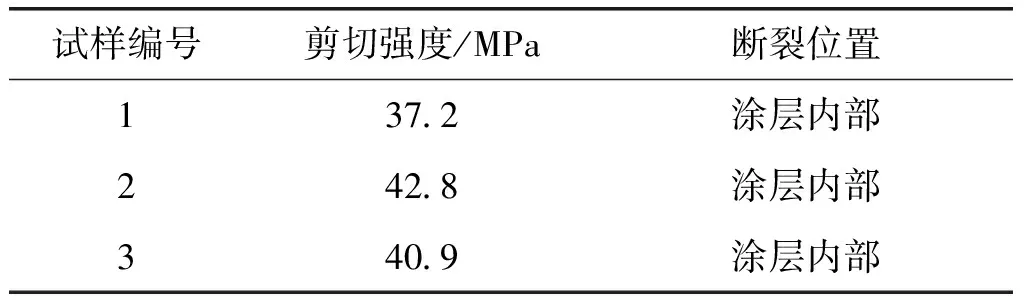

2.4 涂层剪切性能

三种不同喷涂工艺参数制备的CuNiIn涂层剪切测试结果列于表4.由表4可见,试样1的剪切强度值最小,次之为试样3,试样2的最大.这是由于试样1的等离子焰流温度相对最小,因而涂层内具有较多的未熔颗粒,涂层熔化状态不良会导致涂层层间结合强度下降,从而使涂层剪切结合强度下降,试样3的功率最大,等离子焰流温度最高,涂层最致密,但涂层内部氧化物也相对较多,因而剪切强度相比试样2的略有降低.

表4 CuNiIn涂层剪切强度

图3 CuNiIn 涂层弯曲测试结果(a)试样1;(b)试样2;(c)试样3Fig.3 The bend test results of CuNiIn coating(a)specimen No.1;(b)specimen No.2;(c)specimen No.3

3 结 论

采用三种等离子喷涂工艺参数制备了CuNiIn涂层,并对其涂层性能进行分析.随着氢气流量的增加,喷涂功率的增大,涂层更加致密,涂层氧化物也相应增多,涂层显微硬度增大,涂层弯曲测试时裂纹也相应增多,而涂层剪切强度先增后减.