轮胎气柱共鸣影响因素及改善措施

刘 杰

(赛科工业科技开发(武汉)有限公司上海分公司,上海 200233)

0 前言

轮胎的气柱共鸣噪声在传统内燃机汽车的轮胎上普遍存在,由于发动机噪声掩蔽效应,轮胎气柱共鸣噪声并未得以凸显。新能源汽车尤其是纯电动汽车,因为没有发动机噪声,车辆行驶时的胎噪和路噪尤为突出。1999年,美国福特公司对电动车车内声学特性进行了深入研究,并与传统汽车进行了对比分析[1]。研究指出,由于缺乏发动机的掩蔽效应,在低速工况下,同样声压级和响度的噪声在纯电动车内主观感觉强烈。轮胎气柱共鸣噪声频率范围是人耳感知较为敏感的区域,因此轮胎气柱共鸣噪声差的车,乘客很容易发现,并引起不满,特别是在平滑的路面上发生的轮胎气柱共鸣噪声,较容易察觉。研究电动汽车轮胎的气柱共鸣噪声形成机理及对策对提高驾乘舒适性有积极意义。

1 问题描述

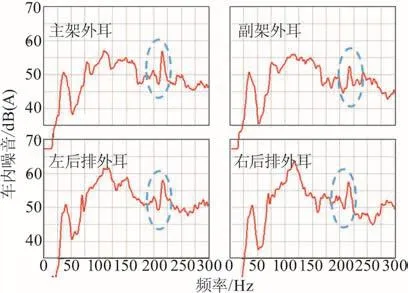

某自主开发A级SUV纯电动车型(BEV)采用的是某知名品牌轮胎供应商的255/50R17低滚阻轮胎。在小方砖路面行驶时,发现车辆的轮胎气柱共鸣声特别明显,会引起乘客抱怨。经过测试,该BEV车型的轮胎气柱共鸣噪声在220 Hz附近有明显峰值,如图1所示。

2 机理分析

图1 某BEV车型在小方砖路面行驶时车内噪声

共鸣代表空气的共振,其中轮胎内空气的共振称之为“轮胎气柱共鸣”。轮胎对路面的激励力经过轮胎内空气腔和轮辋的耦合系统传递到车轴,形成车轴或转向节上的纵向力、侧向力和垂直力,有时还有扭矩[2],并通过悬架系统传递到车身。轮胎内空气腔的模态,在轮胎自由状态下只有1个峰值,但轮胎与路面接触变形后,胎面前后方向长度被拉长,该空气腔的模态频率变低,上下方向长度变短,频率变高,空气腔模态在接地后会分裂成2个峰值。同时,随着车速的增加,该共鸣频带会变宽,原因是声波在轮胎空腔内传播,在接地点分裂成2个方向,1个顺着车辆前进方向,1个逆着车辆前进方向。气柱共鸣的频率计算公式为

式中,υ声音表示声音在空气中的传播速度;υ车表示车速;r表示车轮滚动半径。

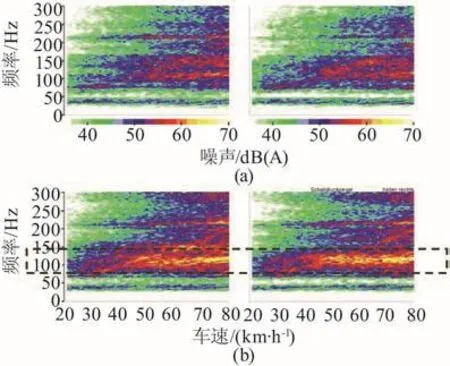

由式(1)可看出,随着车速提高,该共振频带会变宽。图2是该BEV车在小方砖路测试的滚动噪声Campbell图,发现在220 Hz附近存在共鸣带。

轮胎内部的空气形成了封闭的腔室,有着固有的模态。轿车轮胎声腔模态频率通常在210~240 Hz。当悬架的频率和轮胎声腔模态频率一致时,发生共振现象,并将振动通过控制臂和悬架结构传递到车身[3]。路面激励轮胎经悬架传递至车内产生噪声可通过路面激励力与轮心至车内的传递函数表示为

图2 某BEV车型车内滚动噪声Campbell图

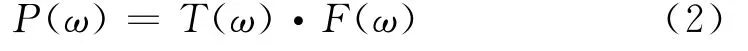

式中,P(ω)为车内噪声;F(ω)为路面负荷;ω表示频率;T(ω)为轮心到车内的力-声传递函数。

T(ω)可表示为

式中,Ttire(ω)、Tsusp(ω)、Tbody(ω)分别表示轮胎、悬挂、车身的力-声传递函数[4]。

3 影响因素分析

3.1 温度的影响分析

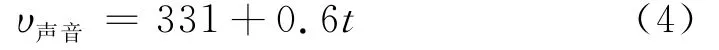

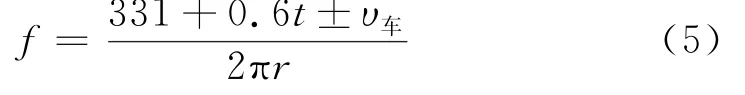

由振动共鸣频率的计算公式可以得出,声音在空气中的传播速度对该共鸣频率有较大的影响,而温度又影响声速,温度越高声速越大。在0℃时候声速是331 m/s,在15℃时声速是340 m/s,在25℃时声速是346 m/s。其计算公式如下

式中,t表示摄氏温度。

轮胎在行走过程中因橡胶和地面发生挤压和变形导致温升明显,可达到20~30℃。轮胎内温度变化难以直接测量,但可对胎面温度进行监控测量和修正。日产公司做过相关研究,在考虑温度变化后共鸣频率的精度可提高10~15 Hz。经过温度修正后的轮胎声腔共鸣频率的计算公式可表示为

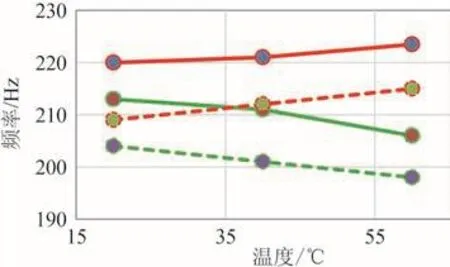

式中,t表示摄氏温度,υ车表示车速,r表示车轮滚动半径。图3是某轮胎带与不带温度修正的轮胎空腔共鸣频率对比图,实线是试验值,虚线为未考虑温度影响。

图3 某轮胎考虑和不考虑温度影响的对比图

3.2 轮胎规格的影响分析

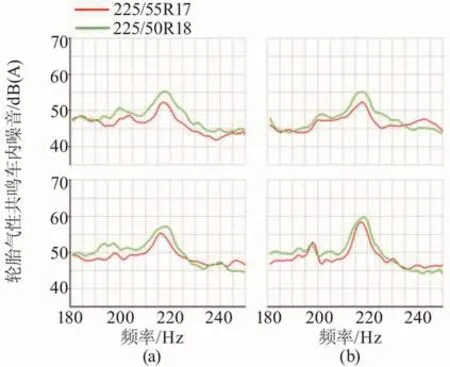

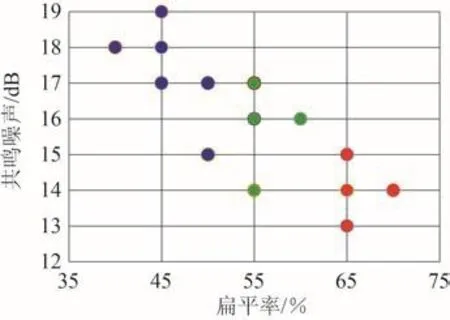

国际标准的轮胎规格,由6部分组成,包括:轮胎宽度、轮胎断面的扁平率(高宽比)、轮胎类型代号、轮辋直径、负荷指数、许用车速代号,比如195/65R15 91V。为了增加轮胎附着力和操控稳定性,轮胎一般会增加宽度。扁平率对轮胎的侧偏刚度影响很大,扁平率越低的轮胎,接地面积会变宽,侧偏刚度会提高,同时轮胎的变形会减少,轮胎接地变形后滞后损失会减低,从而降低行驶滚动阻力。对续航里程要求较高的电动车,其轮胎发展趋势是低扁平率、大胎宽。图4是用同样花纹和周长但不同扁平率轮胎在小方砖路测试的滚动噪声对比图。

图4 扁平率对轮胎空腔共鸣影响对比图

从图4可以看出,低扁平率轮胎对轮胎空腔共鸣噪声的改善有利。某轮胎厂商采用大数据法,统计分析了轮胎扁平率对空腔气柱共鸣的影响,测试结果如图5所示。

由图5可以看出,扁平率越低的轮胎,轮胎气柱共鸣越明显。由此前分析可得出,电动汽车轮胎气柱共鸣噪声有变差的趋势。

图5 扁平率对轮胎空腔共鸣影响对比图

3.3 轮胎胎面模态影响分析

轮胎胎面模态、轮胎厚度、大小、宽度都会影响到振动传递率。轮胎的胎面振动模态可通过仿真的方法获得。

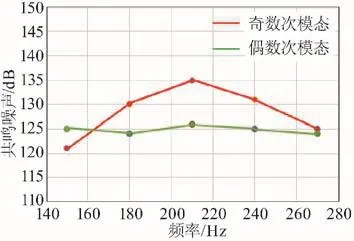

由仿真结论可知,胎面偶数次模态对轮胎气柱共鸣噪声基本上没有影响,但胎面奇数次模态对轮胎气柱共鸣噪声影响比较大(图6),可考虑对轮胎奇数次模态使用避频方法进行轮胎共鸣噪声的改善。

图6 轮胎奇偶数次模态对共鸣噪声影响对比图

3.4 轮辋影响因素分析

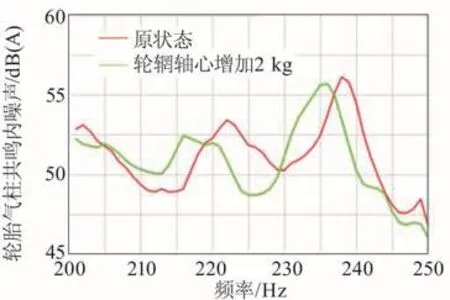

轮辋弹性体共振对空腔共鸣噪声没有影响,轮辋质量对空腔共鸣噪声影响较大,轮辋转动惯量对空腔共鸣噪声影响不大。

考虑到空腔共鸣噪声的主要贡献量是上下方向的受力,质量对空腔共鸣噪声影响比转动惯量更为明显。从测试结果来看,增大质量对空腔共鸣噪声有所改善,如图7所示。空腔共鸣噪声主入力不是来自左右方向,因此轮辋转动惯量对空腔共鸣噪声影响不大。

4 改善措施

图7 不同轮辋质量下的空腔共鸣噪声对比图

从影响因素看,可从激励源、传递路径及响应寻求改进措施,分别对应轮胎、悬挂系统及车身。轮胎选型确定后,其空腔模态频率已固定,对其空腔模态的优化可从降低幅值响应入手,研究从腔体处理(阻尼处理、腔体分割、吸振腔)进行改善。如本田讴歌采用在轮毂上加工出谐振腔与轮胎空腔形成共鸣以消除原来的共鸣,也可在轮毂表面包裹吸声材料改善空腔混响。悬架结构设计应避开210~240 Hz的频率段,一般要求悬架各方向声振灵敏度(NTF)小于55 d B。若出现空腔共鸣噪声抱怨,可通过在悬架结构敏感位置安装动态吸振器来进行优化。车身设计可考虑避开悬架的激励频率,车身接附点原点动刚度对悬架传递特性影响较大,要求达到10 000 N/mm。

本案例采用在轮辋表面包裹吸声材料的方法来改善空腔共鸣噪声,如图8所示。

图8 轮辋增加吸音棉

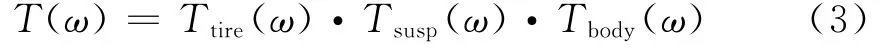

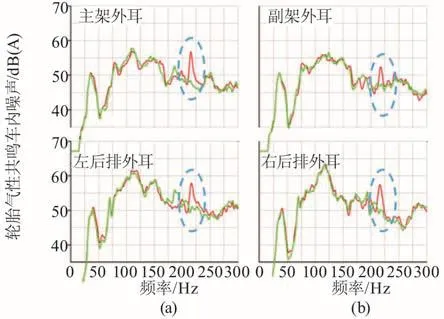

主观评价和客观测试都表明,通过在轮辋表面包裹吸音材料,可以解决轮胎空腔共鸣噪声抱怨问题,如图9所示。

5 结论

图9 轮胎内增加吸音棉对空腔共鸣噪声的改善

本文从机理上分析了轮胎空腔共鸣噪声产生原因,并论述了空腔共鸣噪声的几种影响因素,得出电动汽车轮胎空腔共鸣噪声较传统车更为突出的结论。对于该BEV车型的轮胎空腔共鸣噪声,采用在轮辋表面包裹吸音材料的方法得以有效解决,改善了该电动汽车的行驶舒适性,并对电动汽车轮胎声学性能改善有重要参考价值。