六西格玛在动力总成冷却系统开发中的应用研究

于卓弘

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

六西格玛设计是以客户需求为导向、数据为基础,致力于系统稳健性与性能优化的设计方法。它出现于20世纪90年代,最早使用于电子行业并逐渐在汽车行业得到应用。通用汽车、福特汽车、大众汽车、德尔福等知名整车厂及零部件企业均大力推广并将此设计方法整合至整车及零部件设计开发中[1]。

随着汽车工业的发展及客户对汽车性能要求的不断提升,动力总成冷却性能的重要性越来越高。由于理论热效率的限制,内燃机的液体燃料在燃烧过程中产生的热量无法全部转换为机械能,故需要冷却系统保证发动机的工作环境稳定。如何结合整车架构布置进行合理的冷却系统设计,是整车热管理开发中的一大难点。

本文基于某皮卡改型项目的开发,该车型使用VM 2.8 T发动机与邦奇6档手自一体变速箱(AT),由于变速箱采用外置油冷器且散热器与中冷器沿用基础车型,本项目将结合冷却系统开发要求,采用六西格玛设计的方法,针对格栅有效开口面积、导流板角度、风扇尺寸进行优化,最后验证设计方案。

1 冷却性能设计的基本原理

冷却系统设计需达到的目标主要包括:保证发动机在恶劣工况下发动机出水温度不超过硬件设计边界;满足整车架构提出的布置边界;保证系统的可靠性;满足系统空气侧、冷却液侧阻力要求等。其中,考核工况下散热器的散热量是最重要的性能指标。

1.1 冷却系统热平衡

通过对发动机热平衡的理论计算,可以深入了解奥托循环中,能量转化与分配的过程。发动机热平衡关系式为

式中,Qf为燃料燃烧释放的总热量;Qc为冷却液带走的热量;Qe为发动机有效功率;Qo为机油带走的热量;Qch为空燃比低于化学当量空燃比带来的不完全燃烧热损失热量;Qex为排气带走的热量;Qoth为其他热损失,如发动机机体对外热辐射、热对流等方式散失的热量,以及压缩机水泵附件消耗的能量和摩擦损失等。并依照此原理使用Flowmaster搭建一维仿真数模,如图1所示。

图1 冷却系统仿真模型示意图

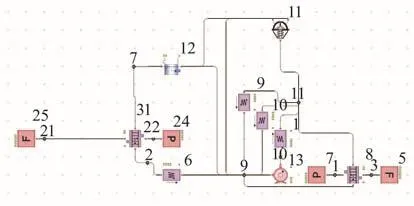

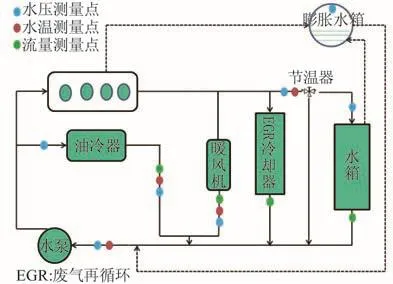

1.2 发动机热平衡试验

发动机热平衡试验是冷却系统设计的基础,通过将散热器、暖风芯体、冷却管路等附件与台架发动机相连接,保持冷却系统各附件与整车一致[2],图2为冷却系统试验传感器布置示意图。测量发动机在不同负荷下,各个传感器数据(表1),最后计算冷却液流量分布及热平衡下冷却液带走的能量大小。通过整车设计工况下的转速、扭矩数据,对比台架试验结果便可得到该工况下发动机准确的散热量,该散热量即冷却系统设计开发的目标值。

图2 冷却系统试验传感器布置示意图

表1 各传感器详释及量程

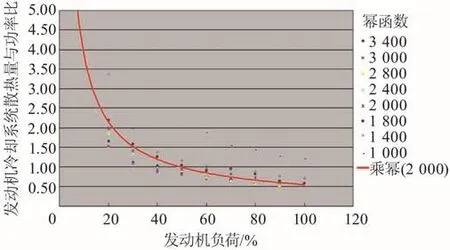

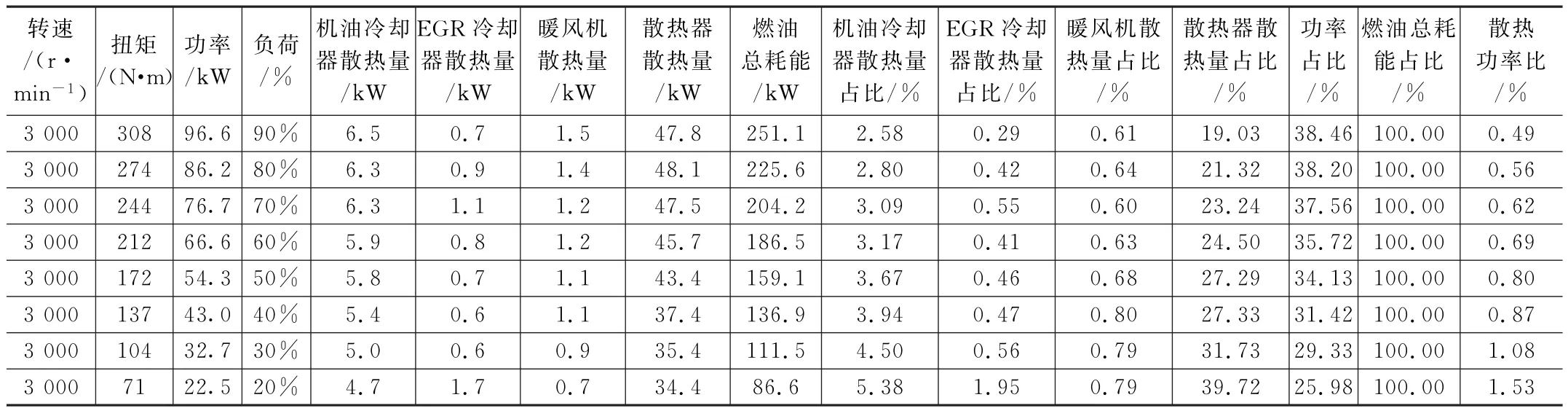

以转速3 000 r/min为例,通过调节测功机,分别测量不同负荷下VM 2.8T发动机的散热需求。每间隔转速200 r/min为1组数据,最终获得不同负荷下的散热量与功率比值(表2)。对数据进行幂函数处理,最终便可得到发动机的热耗散特性曲线(图3)。

图3 不同负荷下发动机热耗散曲线

2 冷却性能设计的基本原理

传统的冷却性能优化方案大多基于工程师对试验样本的试验数据分析,但对于系统级别的问题,优化方案往往包括多个控制因子,缺少因子影响结果。同时由于个人能力及经验的不同,往往无法形成有效的问题解决模式。使用六西格玛设计方法,则可对问题进行科学的、模式化的分析,将问题剖析得更加彻底,为后续项目的开展提供更直接有效的参考依据。

根据问题样本,本文采用改进流程(IDOV)模式进行分析,即确认机会、定义要求、优化设计、试验确认。

2.1 确认机会

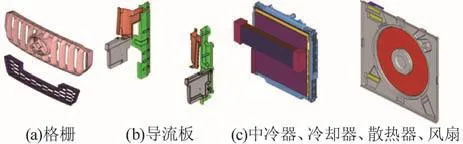

如图4所示,前端配置包括格栅开孔、导流板、中冷器、冷凝器、散热器及风扇总成。对于整车性能而言,前端配置的好坏能够影响到动力总成冷却性能,选择最优的前端配置,可以满足发动机在极限工况下的冷却要求,保证车辆动力性。言,前端配置的好坏能够影响到动力总成冷却性能,选择最优的前端配置,可以满足发动机在极限工况下的冷却要求,保证车辆动力性。

表2 3 000 r/min下不同负荷发动机的散热量

图4 前端模块示意图

本项目依据某皮卡项目平台,通过对不同前端配置进行仿真计算,选择出在恶劣工况下,满足发动机冷却要求且性能最优的配置方案。

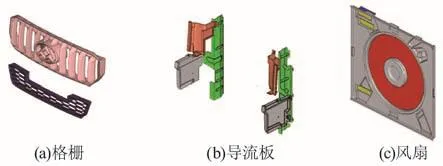

由于本项目为改型项目,为追求低成本开发,散热器及安装支架等零件均沿用基础车型,节省开模等一次性费用。本项目主要针对格栅开口形状、导流板角度、风扇扇叶尺寸进行匹配,暂不考虑散热芯体等因素,如图5所示。

本项目依据某皮卡项目平台,通过对不同前端配置进行仿真计算,选择出在恶劣工况下,满足发动机冷却要求且性能最优的配置方案。

由于本项目为改型项目,为追求低成本开发,散热器及安装支架等零件均沿用基础车型,节省开模等一次性费用。本项目主要针对格栅开口形状、导流板角度、风扇扇叶尺寸进行匹配,暂不考虑散热芯体等因素,如图5所示。

本项目依据某皮卡项目平台,通过对不同前端配置进行仿真计算,选择出在恶劣工况下,满足发动机冷却要求且性能最优的配置方案。

由于本项目为改型项目,为追求低成本开发,散热器及安装支架等零件均沿用基础车型,节省开模等一次性费用。本项目主要针对格栅开口形状、导流板角度、风扇扇叶尺寸进行匹配,暂不考虑散热芯体等因素,如图5所示。

图5 优化设计范围

2.2 定义要求

通过整车考核工况下的车速、整车质量及坡度结合变速箱速比,可计算出考核工况下的转速及扭矩需求[3]。表3为结合不同负荷下发动机热耗散曲线及流量分布曲线,最终确定的散热量及冷却液流量。

通过整车考核工况下的车速、整车质量及坡度结合变速箱速比,可计算出考核工况下的转速及扭矩需求[3]。表3为结合不同负荷下发动机热耗散曲线及流量分布曲线,最终确定的散热量及冷却液流量。

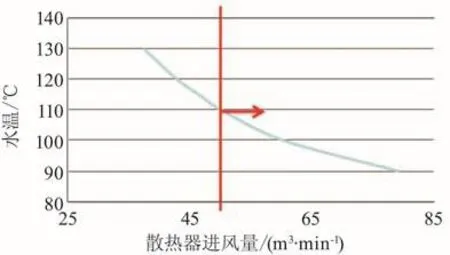

以发动机出水温度110℃为目标,在Flowmaster模型中,可推算最低进风量为46.8 m3/min,故本次优化目标为散热器进气量大于46.8 m3/min,见图6。

图6 发动机出水温度与散热器进风量关系

2.3 优化设计

根据项目范围,本次优化控制因子包括格栅有效开口面积、导流板角度、风扇扇叶尺寸[4]。该方案为非动态响应,不考虑噪声影响,优化设计参数图如图7所示。

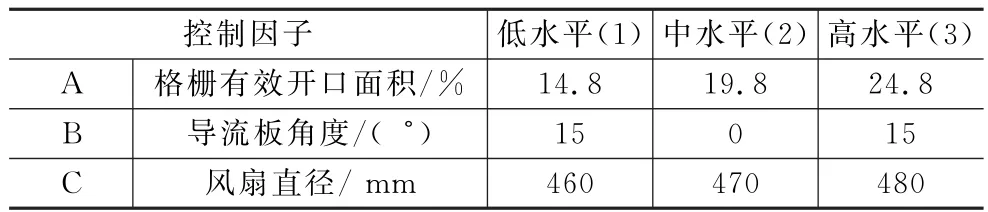

根据参数图及零件单体的可更改范围确认控制因子及水平[4],由表4可知,优化方案为3个水平的3个因子,应使用L9(33)正交列表进行正交试验,简化试验次数,如表5所列。

根据参数图及零件单体的可更改范围确认控制因子及水平[4],由表4可知,优化方案为3个水平的3个因子,应使用L9(33)正交列表进行正交试验,简化试验次数,如表5所列。

表4 控制因子与水平

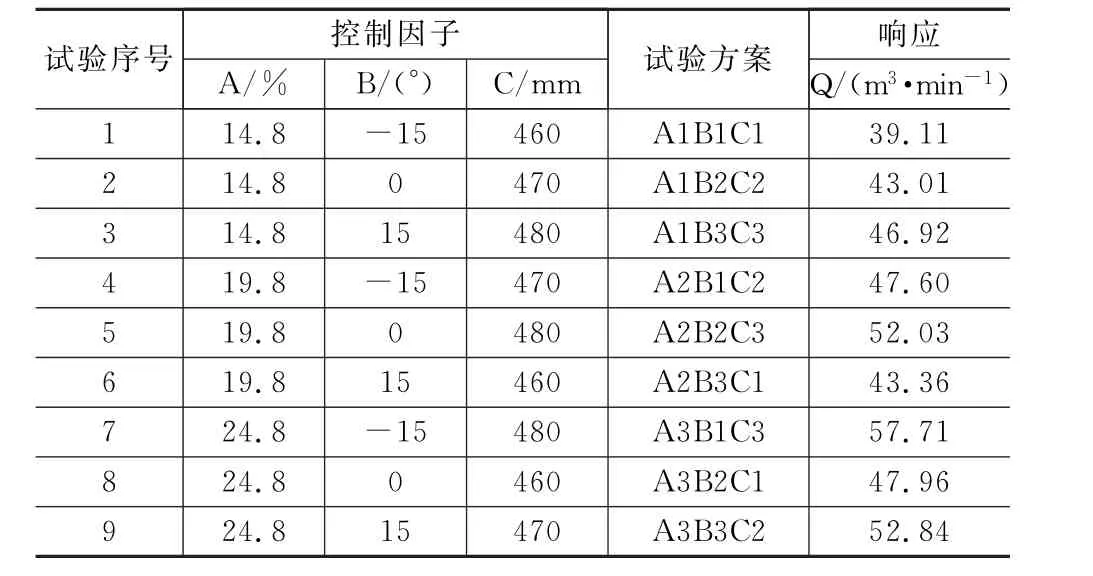

通过L9(33)正交列表试验确定试验方案,使原本27次试验简化为9次试验,该方法可有效缩短试验次数,减少优化时间。对该9个方案绘制网格文件,在Fluent软件中进行进气量仿真计算,如图9所示。最终9个方案进气量结果汇总于表6中,得到9次响应数据,接下来便对9次响应进行分析。

通过L9(33)正交列表试验确定试验方案,使原本27次试验简化为9次试验,该方法可有效缩短试验次数,减少优化时间。对该9个方案绘制网格文件,在Fluent软件中进行进气量仿真计算,如图9所示。最终9个方案进气量结果汇总于表6中,得到9次响应数据,接下来便对9次响应进行分析。

通过L9(33)正交列表试验确定试验方案,使原本27次试验简化为9次试验,该方法可有效缩短试验次数,减少优化时间。对该9个方案绘制网格文件,在Fluent软件中进行进气量仿真计算,如图8所示。最终9个方案进气量结果汇总于表6中,得到9次响应数据,接下来便对9次响应进行分析。

表5 L9(33)正交列表试验方案

图8 Fluent仿真流场示意图

表6 正交试验仿真结果

图9为各控制因子水平对响应结果的影响分析,由因子水平与响应值图表可得出如下结论:

(1)格栅开孔和风扇直径2个控制因子对于响应(散热器进气量)为重要因子;

(2)导流板角度对散热器进气量影响不显著;

(3)A3B1C3因子组合对提示散热系统进气量而言较为有利。

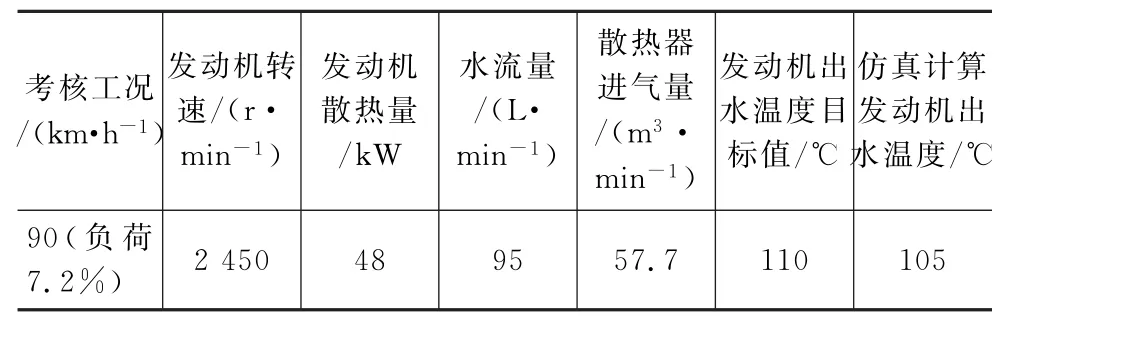

图9 因子水平响应均值分布

由于选定方案A3B1C3因子组合为L9(33)正交列表试验方案7,故该方案散热器进气量为57.7m3/mm的仿真结果无须重新计算。将此进气量作为边界条件输入Flowmaster模型中,仿真计算该优化方案发动机出水温度为105℃,整理相关数据如表7所示。

表7 仿真发动机出水温度

3 整车试验验证

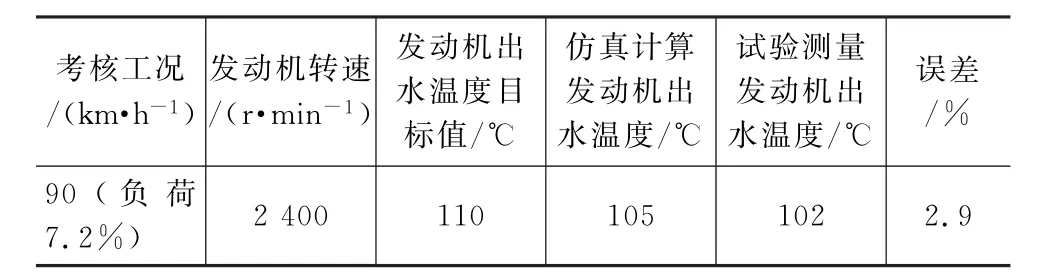

在仿真优化完成后,制作对应方案试验样件,于整车环境舱根据CVTC31022整车热管理环境舱试验标准进行实车验证,如图11所示。并将试验结果与仿真结果进行对比,数据整理于表8中。

通过整车环境舱试验数据可知,在车速90km/h,负荷7.2%工况下,发动机出水温度102℃,低于目标值110℃,设计目标达成。数据结果与计算流体力学(CFD)仿真分析结果基本吻合,误差在2.9%,同时证明了CFD计算分析的准确性。

表8 优化方案仿真发动机出水温度

4 总结

本课题将六西格玛设计方法引入动力总成冷却开发流程,运用试验、仿真的手段相互补充、相互验证。通过正交试验对格栅形状、导流板角度及风扇直径进行了响应分析,明确各控制因子对响应影响的显著性,最终确认优化方案,得到了预期的效果。

(1)通过发动机热耗散试验,可确认冷却系统流量分配及不同负荷下发动机的散热量,该数据是前期开发的重要依据。

(2)应用格栅有效开口面积24.8%、导流板角度-15°、风扇直径480 mm的优化方案,最终实车验证发动机出水温度102℃,低于目标值110℃,设计目标达成。

(3)仿真分析与实车验证误差2.9%,该优化设计方法满足工程应用要求。

(4)格栅有效开口面积与风扇直径对提高散热器进风量,降低发动机水温有显著影响。

(5)引入六西格玛设计方法,可针对后续项目进行不同控制因子的验证,为后续项目积累了经验。