钢-混凝土联合内支撑支护体系现场监测与分析

蔡密峰,陈 伟,刘建伟 ,宋建学

(1.中国建筑第五工程局有限公司, 湖南 长沙 410004;2.郑州大学 土木工程学院, 河南 郑州 450001)

桩撑支护体系对基坑变形的控制效果良好,因此该体系广泛应用于狭长、平面形状规整且开挖深度大的基坑工程。目前,国内外学者对桩撑支护体系展开了多方面的研究[1-15],宋建学等[1]结合地铁车站基坑工程实例,通过现场试验,研究了钢支撑装拆过程中支撑轴力的影响范围。陈成等[2]在基坑工程现场试验的基础上,分析了轴力计示值受温度因素影响的变化规律。赵笑鹏[3]对桩撑支护体系支护排桩的内力和水平位移进行了施工全过程监测,研究了排桩内力、变形的分布及演化过程。迄今为止,对于钢-混凝土联合内支撑支护体系的研究较少,该体系在基坑开挖过程中的内力变形规律并未被工程设计人员了解掌握。

根据实际情况,钢筋混凝土支撑与冠梁刚接,而钢支撑与钢围檩铰接,因此,两者的支承方式不同(如图1所示),造成了钢-混凝土联合内支撑支护体系和纯钢管内支撑支护体系的受力变形模式不同。钢筋混凝土支撑刚度大,钢支撑刚度小,二者较大的刚度差异及相应工作机理并未被现行的设计计算充分考虑。

图1钢筋混凝土支撑和钢支撑受力示意图

因此,本文依托郑州市某地铁车站基坑工程,对基坑开挖过程进行现场监测,并将监测结果与增量法计算结果进行对比分析,研究钢-混凝土联合内支撑支护体系在基坑开挖过程中的受力变形特性,检验增量法对该类支护体系设计计算的适用性,为设计、施工提供参考。

1 现场监测方案

1.1 工程概况

郑州市某地铁车站标准段基坑深约18.8 m,车站基坑标准段支护结构采用排桩-内支撑复合支护体系。

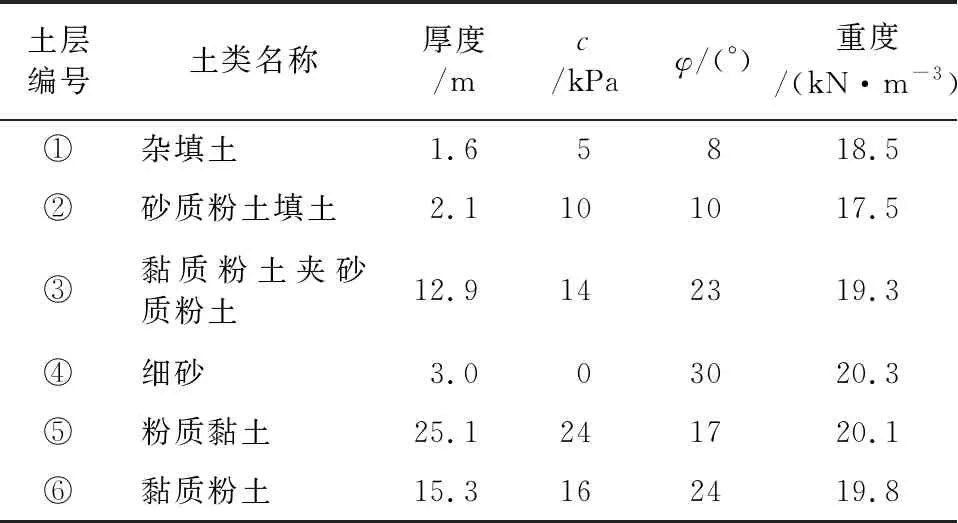

本场地较平整,位于黄河冲洪积平原与山前冲洪积缓倾平原交界处。结合岩土的时代成因、地层岩性与工程特性,该场地勘探揭露深度范围内地层主要由第四纪沉积的粉土、黏性土和砂土组成,具体土层分布情况见表1。

表1 场地土层分布

1.2 支护方案

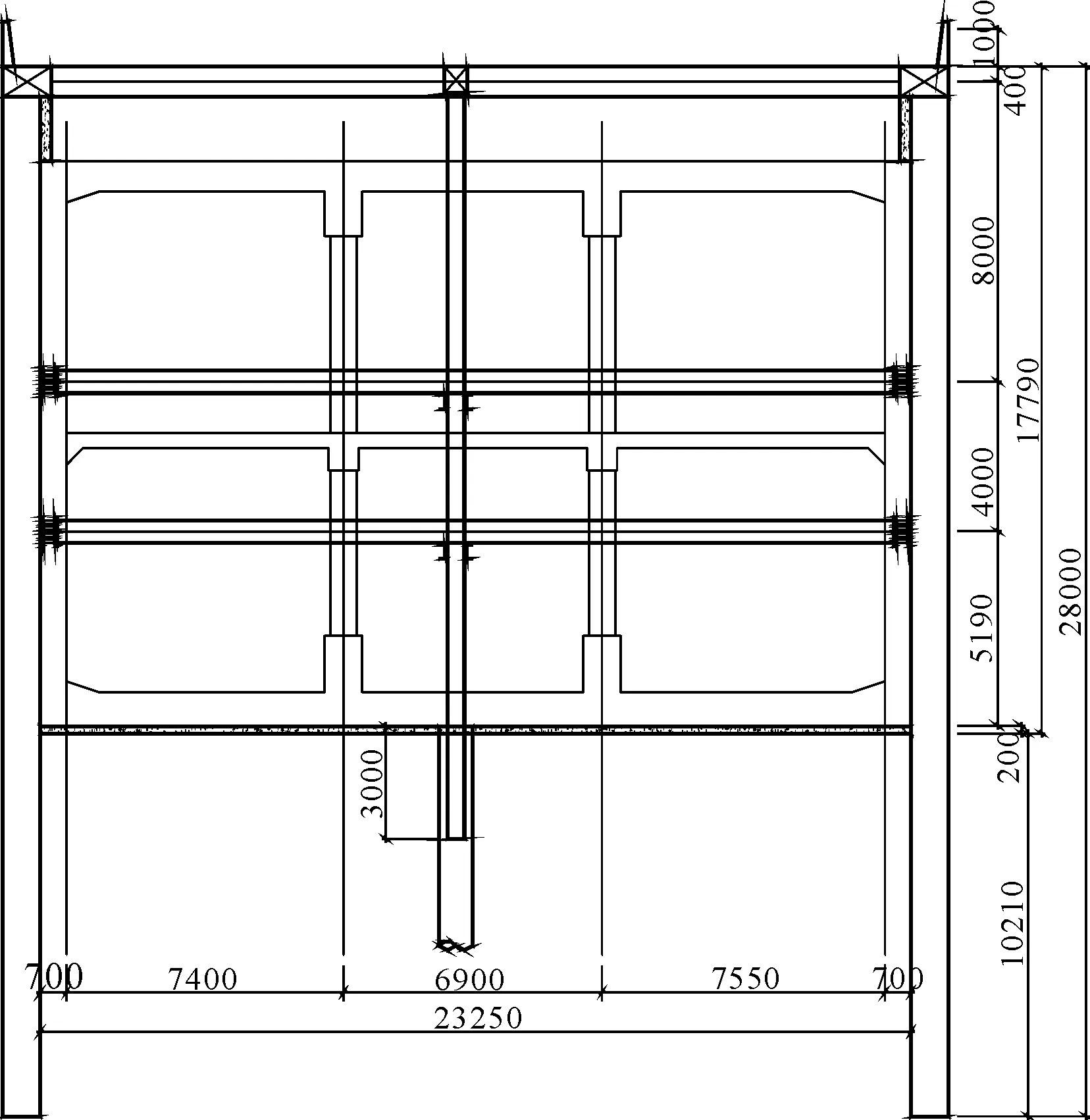

基坑标准段围护桩采用Φ1000@1500mm钻孔灌注桩,桩间选用Φ8@150 mm×150 mm钢筋网,喷射厚度为100 mm的混凝土。基坑标准段竖向设置3道内支撑,第1道为水平间距为9.0 m的钢筋混凝土支撑,第2、3道为水平间距为3.0 m钢支撑,见图2。

图2基坑支护结构剖面图(单位:mm)

1.3 现场监测方案

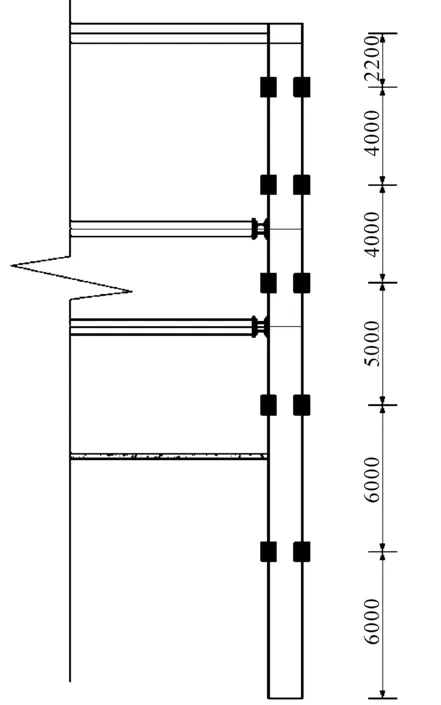

排桩钢筋应力通过在钢筋笼主筋上焊接钢筋应力计测取。每根支护桩按照图3选取5个截面,在每个截面的迎土侧和开挖侧主筋上各安装1个钢筋应力计,每根试验桩共计安装10个钢筋应力计。

通过振弦读数仪读取钢筋计的频模值,计算出钢筋应力,根据混凝土结构设计原理,按式(1)计算桩身截面的弯矩[3]。

(1)

式中:σN为基坑开挖侧钢筋应力值,MPa;σW迎土侧钢筋应力值,MPa;Ic为全截面对中和轴的惯性矩,m4;n为钢筋与混凝土弹性模量的比值;ds为同一截面两个钢筋计的间距,m。

图3支护桩钢筋计布置图(单位:mm)

支撑轴力和深层水平位移是基坑监测的必测项目,监测仪器按施工监测方案的要求布置,下文中的监测成果为73号、86号桩深层水平位移和桩身弯矩的实测数据,支撑轴力选取的是与86号、73号桩处于同一断面的9号、10号支撑。

2 现场监测数据及分析

2.1 桩身水平位移分析

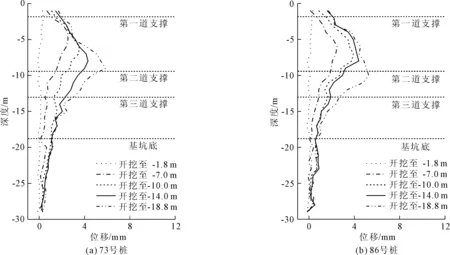

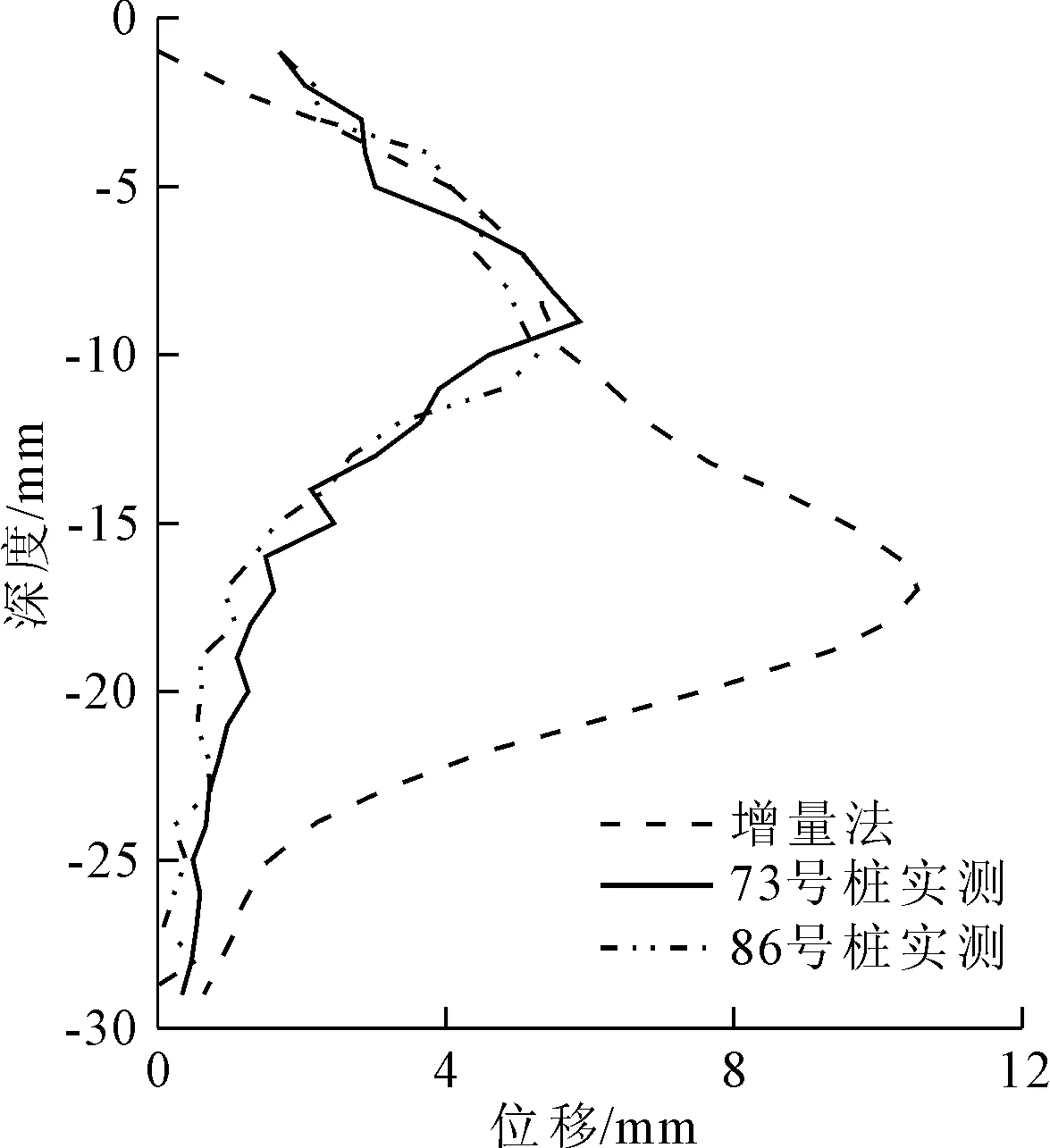

图4为73号、86号试验桩桩身水平位移曲线,从图4中可以看出,开挖至-1.8 m时,桩身水平位移很小,桩身水平位移随着开挖深度的增大而逐渐增大,出现最大水平位移的位置下移,开挖到基坑底(-18.8 m)时,桩身水平位移达到基坑开挖阶段的最大值。73号、86号桩最大水平位移分别出现在桩身-9 m、-10 m处,基坑开挖阶段排桩最大水平位移逐渐趋近于基坑开挖深度约1/2位置处。

2.2 桩身弯矩分析

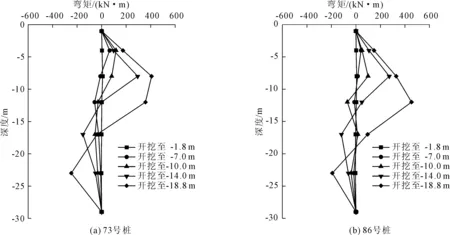

规定排桩桩身弯矩基坑开挖侧受拉取正号,迎土侧受拉取负号。通过钢筋应力求解出73号、86号试验桩在开挖至-1.8 m、-7.0 m、-10.0 m、-14.0 m和-18.8 m时的桩身弯矩,得到基坑开挖阶段桩身弯矩的变化过程,见图5。

由图5可知:

图4桩身水平位移

(1) 桩身弯矩最大值和反弯点随着基坑开挖逐渐下移。在开挖阶段,73号桩-8 m处实测弯矩最大,为407.64 kN·m,从桩身弯矩曲线可以看出,73号桩弯矩最大值大约出现在桩身-10 m位置;86号桩-12 m处实测弯矩最大,为454.08 kN·m。

(2) 在基坑开挖深度的中部位置,通常会出现一个正弯矩的极大值。根据实测结果,开挖面以上最大弯矩绝对值大约为开挖面以下相应值的2倍。因此,支护桩全长宜以变截面配筋。

图5桩身弯矩

2.3 支撑轴力分析

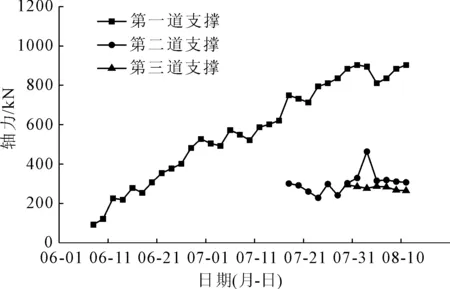

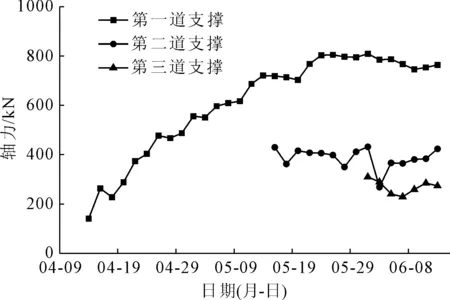

以选取86号、73号桩对应的9号、10号支撑断面作为研究对象,基坑开挖阶段各道支撑轴力随时间的变化过程见图6和图7。

图69号支撑轴力

图710号支撑轴力

由图6和图7可知:

(1) 作为基坑支护体系的主要受力构件,钢筋混凝土支撑轴力实测值在基坑开挖阶段不断增大,钢支撑轴力数值整体上较为稳定。

(2) 钢支撑轴力实测值在安装完成后的一周内持续衰减,说明钢支撑出现了预加轴力损失。经分析,预加轴力损失主要由安装时损失和安装后损失两部分组成。第一,由于现场条件和技术条件的限制,钢支撑由于活络头等部位的滑移造成轴力实测值小于预加轴力设计值;第二,施工间歇导致基坑在钢支撑安装完毕后没有进一步开挖,各道内支撑和排桩经历了变形协调的过程,该过程中桩后土体变形,从而导致预加轴力损失。

3 增量法计算结果对比分析

基坑工程的设计计算中,弹性支点法是现行规范中推荐的计算方法,该方法实质上是全量法。全量法未考虑桩撑支护体系施工过程(包括基坑开挖和支撑安装),因此该方法的计算结果与支护结构实际内力分布存在偏差,所以实际工程中通常采用增量法[4]。本节基于现场监测所依托工程的实际情况,运用理正软件建立该工程的计算模型,获取支护体系内力变形的增量法计算结果,并将基坑开挖过程中排桩内力变形的实测值与增量法计算值进行对比分析,检验增量法对钢-混凝土联合内支撑支护体系的适用性。

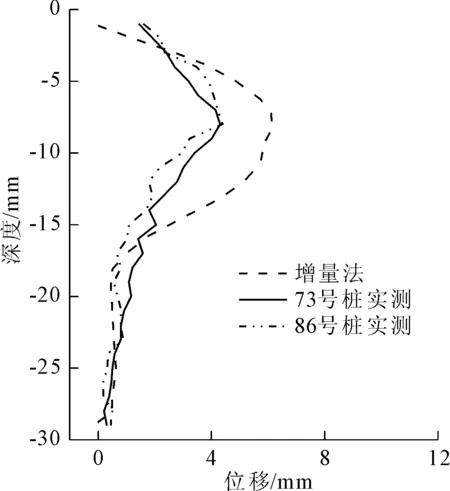

3.1 桩身水平位移对比分析

基坑开挖至-14.0 m和-18.8 m时桩身水平位移实测值与增量法计算值对比见图8和图9。

由图8可知,由增量法计算得出的桩身水平位移曲线的形态与实测值接近,最大水平位移均出现在桩身约-8 m处,实测最大位移为4.31 mm、4.40 mm,而计算值为6.14 mm,说明增量法计算结果具有一定安全储备。

图8开挖至-14.0m桩身水平位移对比

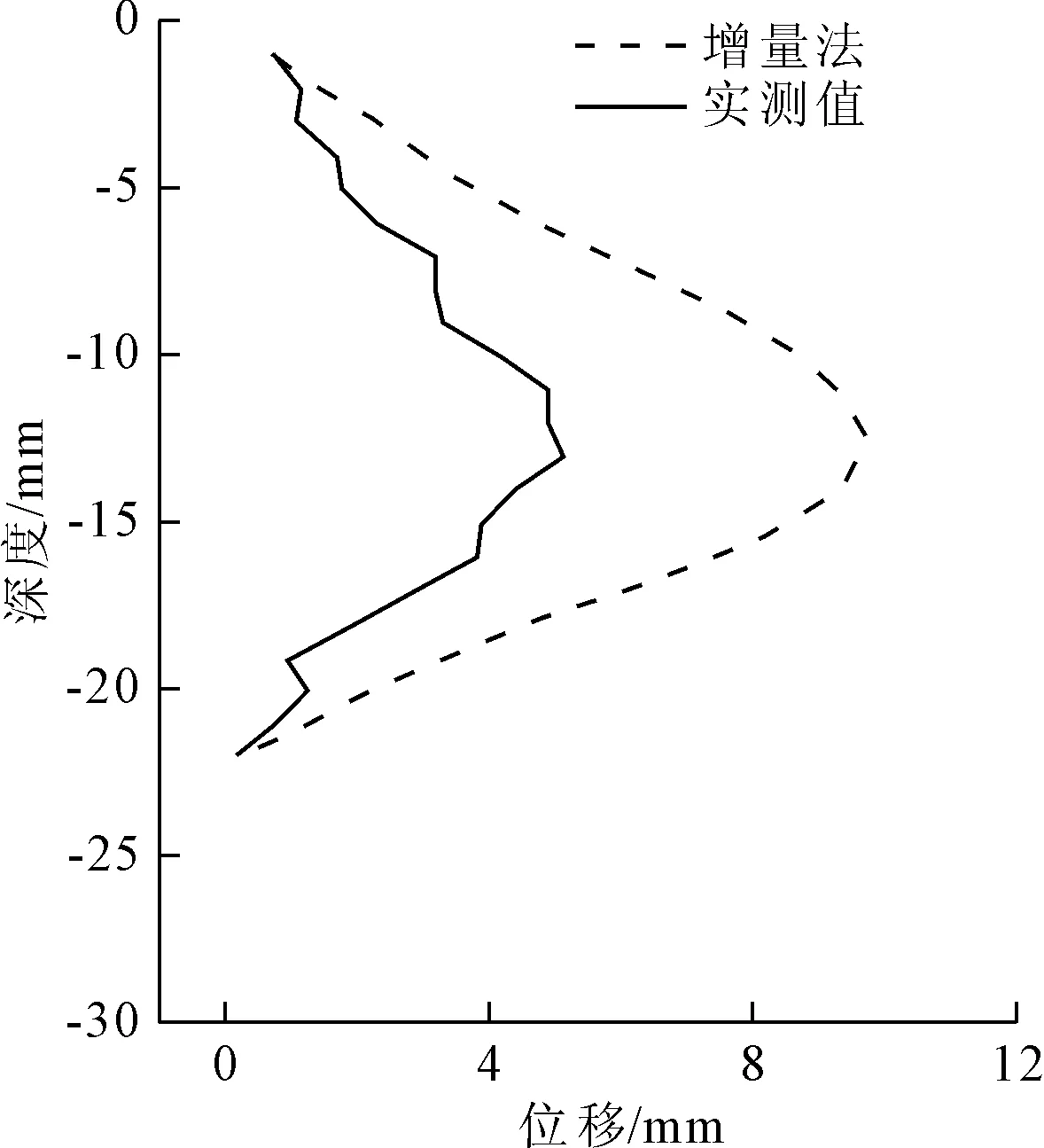

图9开挖至-18.8m桩身水平位移对比

由图9可知,就桩身水平位移来说,实测值与理论计算值出现了较大的偏差。课题组赵笑鹏[3]对郑州西区河工大地铁车站基坑工程的施工全过程进行监测,该工程与本文工程处于郑州同一工程地质单元,地质条件相似,土层均以粉土为主。该工程基坑深16.5m,支护结构设计中三道支撑均采用钢支撑,引用该工程开挖至基坑底的深层水平位移实测值、增量法计算值进行对比分析,见图10。从图10中可以看出,在河工大站基坑开挖至基坑底时,增量法计算得出的桩身水平位移曲线与实测值较一致,体现在最大水平位移的位置基本相同。对比图9和图10可知,增量法在计算纯钢支撑体系时计算结果与实际较为接近,而计算钢-混凝土联合内支撑体系时差异较大。分析认为:第一,增量法并未充分考虑钢支撑和钢筋混凝土支撑刚度差异对结构受力的影响;第二,随着时间的推移,混凝土水化反应越来越完全,混凝土内部结构更加致密,整体强度增大,弹性模量增大,增量法在设计计算时无法考虑混凝土弹性模量随时间逐步增大这一现象。

图10文献[3]中桩身水平位移对比

3.2 桩身弯矩对比分析

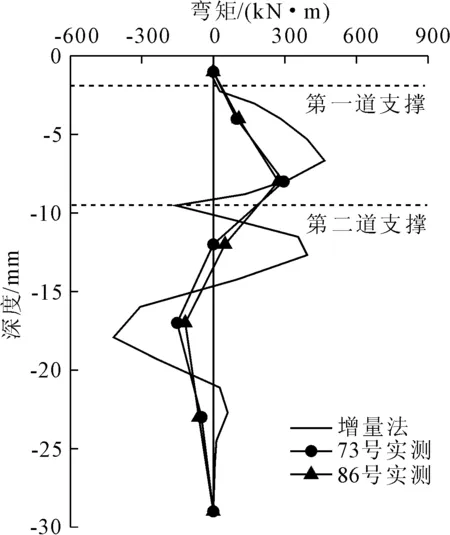

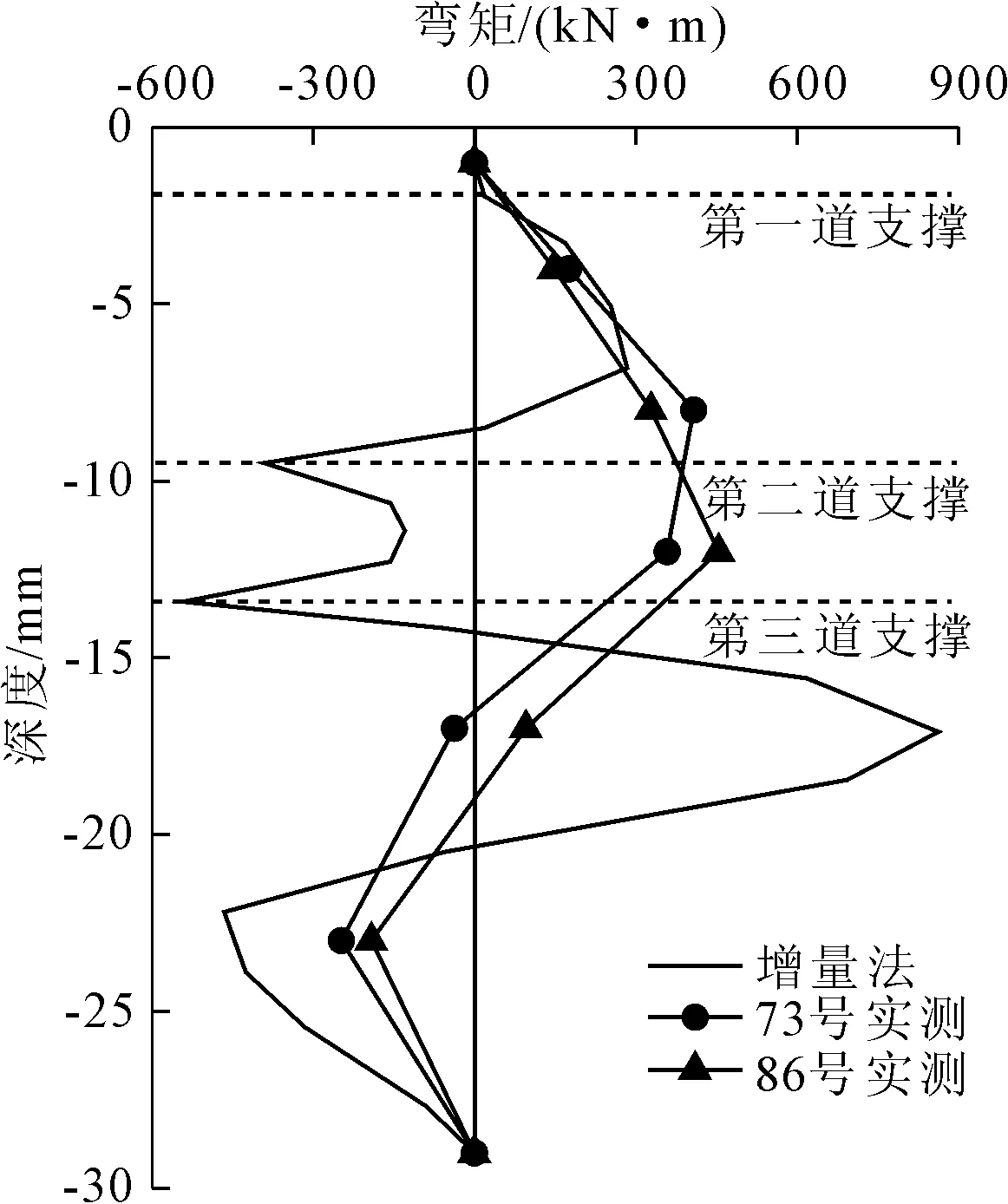

基坑开挖至-14.0 m、-18.8 m时桩身弯矩实测值与增量法计算值对比见图11和图12。

图11开挖至-14.0m桩身弯矩对比

图12开挖至-18.8m桩身弯矩对比

由图11和图12可知:

(1) 增量法计算结果中,桩身弯矩在支撑所在位置均出现了极值,这说明增量法夸大了内支撑对桩身弯矩的影响,增量法计算值与实测值在形态上差异较显著。

(2) 基坑开挖至-14.0 m时,增量法计算的反弯点在桩身-15.0 m附近,开挖至-18.8 m时则在-21.0 m附近,而这两个工况下实测桩身弯矩零点分别在桩身-12 m、-18 m附近,增量法计算的反弯点位置比实测位置低3 m左右。

4 结 语

本文依托郑州市某地铁车站基坑工程,通过分析桩身水平位移、支撑轴力和桩身弯矩等直接与间接监测成果,对钢-混凝土联合内支撑支护体系在基坑开挖过程中的工作特性进行研究,然后将增量法计算结果与实测成果进行对比分析,主要结论如下:

(1) 排桩桩身水平位移随开挖深度的增大而逐渐增大,桩身最大水平位移的位置逐渐下移,最大水平位移逐渐趋近于基坑开挖深度约1/2位置处。

(2) 桩身弯矩在基坑开挖阶段不断增大,反弯点下移。开挖面以上最大弯矩绝对值大约为开挖面以下相应值的2倍,建议支护桩全长采用变截面配筋以降低工程造价。

(3) 钢筋混凝土支撑是支护体系的主要受力构件,轴力实测值在基坑开挖阶段不断增大;钢支撑轴力在支撑安装完毕后的一段时间内持续衰减,钢支撑出现了预加轴力损失。

(4) 采用增量法分析钢-混凝土联合内支撑支护体系时,相应桩身水平位移、桩身弯矩分布均与实测成果存在一定偏差。