大跨度公路隧道机械化施工参数优化研究

白 浪 峰

(中交第一公路勘察设计研究院有限公司, 陕西 西安 710075 )

与隧道工程发达国家相比,我国的隧道工程起步较晚,隧道设计和施工理念与外国存在一定差异。与其他工程相比,隧道工程隐蔽项目较多,而且施工工序复杂,工序衔接紧凑,工程质量控制难度大,这些因素导致隧道存在一些质量通病,如喷射混凝土厚度不足[1]、锚杆长度和数量不足、锚杆施作角度不符合设计要求、锚杆注浆不饱满等问题[2-6],引起初期支护结构局部受力不均,进而导致产生裂缝,甚至渗水,影响隧道工程的使用寿命[7-9]。

机械化施工能够加快施工进度、节约劳动力、减轻劳动强度、改善施工条件、提高工程质量、降低工程成本、有利于隧道工程质量品质提升,因此,大型机械化施工是今后隧道施工的发展方向[10-12]。

目前在安全九条规定等国家法律法规和地方法律法规的要求下,隧道施工全面推行机械化施工,逐步实现“机械化换人、自动化减人”的目的[13]。与隧道机械化施工趋势相比,我国的隧道工程的传统设计方法逐渐不能满足当前趋势的要求,比如三台阶法、CD法、CRD法、双侧壁导坑法等工法无法给大型施工设备提供足够的作业空间,加之现行行业规范基于传统的人工开挖方法对隧道安全步距规定过于严格,使得各种大型机械施工设备无法充分发挥自身优势,施工效率低下,并未真真正正的参与到隧道施工中[14-15]。

鉴于上述现实问题,有必要针对隧道开挖方式、台阶高度、掌子面稳定、支护结构参数、安全步距展开优化研究,为大型机械设备施工创造有利条件,促进隧道机械化施工有效率地安全推进。

1 工程概况

某典型公路隧道为分离式双向六车道隧道,隧道单线总长4 405 m,全线单向纵坡为2.45%,横坡为-4%~2%,设计时速100 km/h,隧道洞身穿越地段以灰岩、白云岩为主,存在岩溶、突泥突水等不良地质情况,其中Ⅴ级围岩340 m,占总长7.7%,Ⅳ级围岩4 065 m,占总长的92.3%。

以IV级围岩段为例,隧道净跨度16.8 m,原设计采用三台阶开挖,开挖断面约155 m2。支护参数如表1所示。

表1 原设计支护参数

2 设计和机械化施工的主要问题

设计理念和设计方法应该与当前生产力水平相适应,当前生产力水平决定和制约了设计理念和设计方法。我国生产建设在很长一个阶段以劳动密集型为主,这就决定了隧道施工时锚杆不能太长、钢拱架型号不能太高、作业空间不能太大,否则单凭人力和小型工具无法按照设计要求把支护结构安装到位。因此,适合于人力施工的设计方法与大型机械化施工无法匹配,制约了隧道机械化施工的发展。

分析大型机械设备的操作方法和作业空间,目前隧道机械化施工主要存在以下三个问题:

(1) 支护结构参数优化调整。由于隧道的原设计支护参数是与以人工为主的施工方式相匹配的,因此,机械化施工势必改变传统的人工开挖方式,相应地,原设计支护参数存在优化空间,有必要对支护结构进行优化,满足机械化施工的需要。

(2) 机械化施工工法及施工工艺参数。机械化大断面法主要依靠大型机械进行作业,这与传统人工钻爆法有很大的区别,沿用传统人工钻爆法的施工工艺流程和安全步距明显是不合理的。因此,制定合理的施工流程和安全步距、充分利用大型机械的优势是提高施工效率、降低施工成本的关键。

(3) 掌子面的稳定性。为了满足机械的作业空间,视围岩质量的好坏程度,隧道开挖方法以全断面法和台阶法为主。此时大跨度隧道掌子面自由面积较大,掌子面容易出现失稳、坍塌。因此,控制掌子面的稳定是保证隧道机械化施工的一个关键因素。

3 机械化施工参数的优化

3.1 台阶高度优化

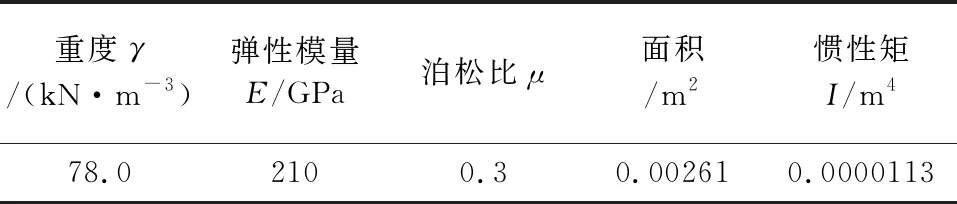

本隧道采用全电脑自动三臂凿岩台车开挖,支护采用拱架安装机械手,以期达到机械化换人的目的。三臂凿岩台车长17.36 m×宽3.00 m×高3.66 m,最小作业高度为5.5 m。原设计方案采用三台阶法开挖,台阶高度无法满足三臂凿岩台车的作业空间要求,优化后的开挖方案采用上下台阶法开挖,台阶分界线比设计标高高1 m,最高作业空间高达7.8 m。台阶法施工横断面如图1所示。同时,由于开挖空间增大,原设计喷射混凝土厚度从22 cm调整为25 cm,其他参数维持不变。

图1 台阶法横断面

选取埋深76 m的隧道断面分析现设计方案的安全性。岩土、喷射混凝土、型钢拱架的物理参数如表2—表4所示。

表2 围岩物理参数

表3 喷射混凝土力学参数

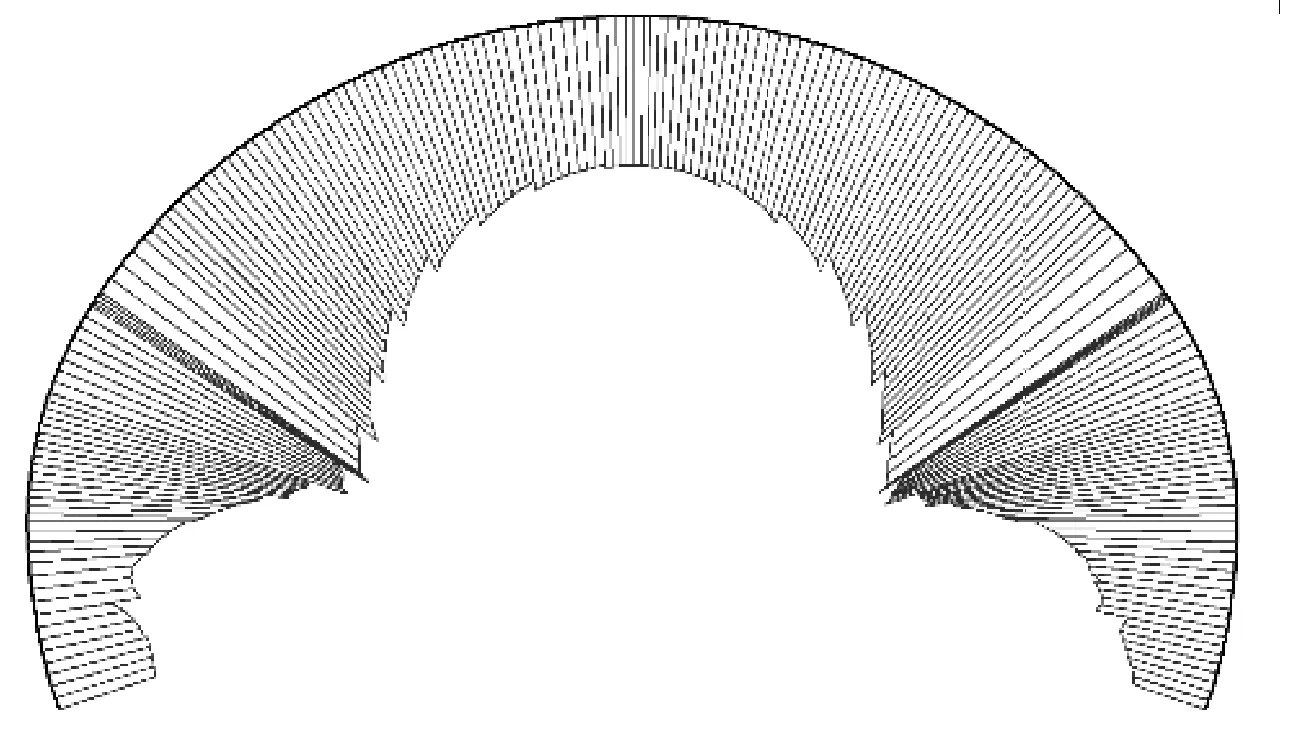

表4 型钢力学参数

采用地层结构法计算,模型左右及下边界取3倍隧道跨径,左右边界固定x方向位移,底部边界固定y方向位移。隧道开挖有限元模型如图2所示。

图2 有限元模型

隧道初次衬砌的轴力和弯矩如图3、图4所示。根据《公路隧道设计规范》[16](JTG D70—2004)的要求,求得初次衬砌的抗拉安全系数最小值为4.9,抗压安全系数最小值为2.2,满足规范要求,结构处于安全状态。

图3 轴力图(极值-2 160 kN/m)

图4 弯矩图(极值-40.2 kN·m/m)

3.2 台阶长度的确定

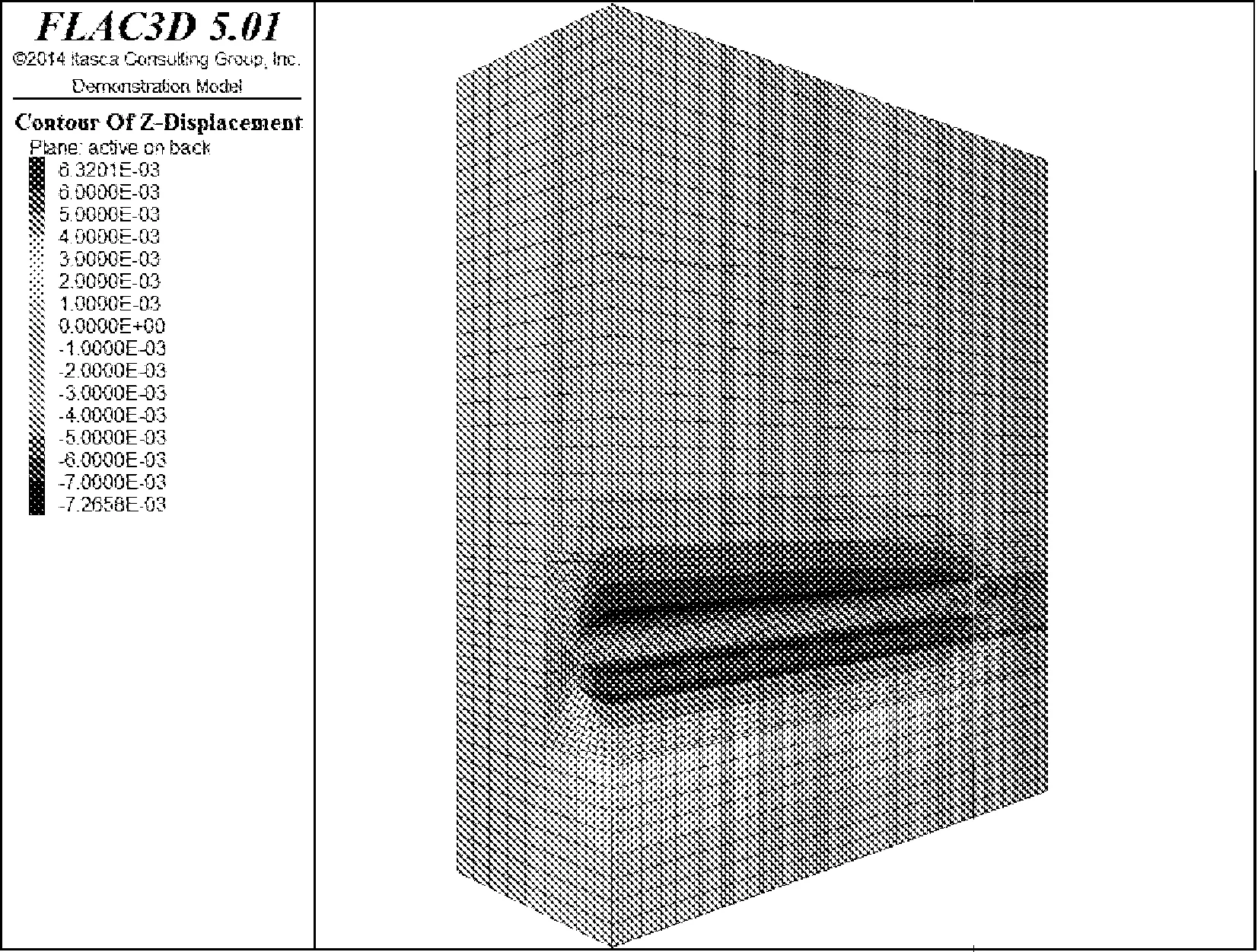

由于现行规范对安全步距规定过小,大型设备无法充分发挥自身优势,因此有必要展开满足机械化施工的安全步距研究。采用三维隧道模型来计算台阶长度对隧道支护结构的影响,台阶长度分别取50 m、70 m、80 m、90 m,数值模型如图5、图6所示。

以台阶长度80 m的结果为例,说明台阶长度对支护结构的影响。图7为隧道开挖后的位移云图,隧道拱顶沉降值为7.26 mm,图8为隧道开挖后的塑性区分布,可以看出隧道径向塑性区范围为4.0 m,掌子面后岩体塑性区范围为3.3 m。

图5 隧道3D模型

图6 衬砌与锚杆模型(局部)

图7 隧道位移云图

鉴于篇幅,其他工况的结果不予展示。经过分析对比,发现当台阶长度为80 m时,围岩塑性区和喷射混凝土的拉应力增长比较快,拱腰部位的塑性区超过了锚杆的长度,锚杆可能发挥不了作用。喷射混凝土抗拉安全系数为1.2。当台阶长度为90 m时,拱腰部位的塑性区达到4.9 m,大大超过锚杆长度,喷射混凝土抗拉强度大于C25混凝土设计抗拉强度,结构偏于不安全。综合考虑施工速度和施工质量、支护结构未封闭时长、支护安全系数等因素,隧道台阶长度定为80 m,隧道施工时应结合现场监测数据、地质情况及时调整施工参数。

图8 隧道塑性区分布

3.3 掌子面稳定措施

隧道围岩以灰岩和白云岩为主,单轴饱和抗压强度35 MPa,结构面组数1组~3组,平均间距0.4 m~0.9 m,岩石较破碎。根据地勘报告,并结合现场实践经验,场地地下水不发育。掌子面地质情况如图8所示。

图9隧道掌子面地质情况

基于上述基本指标,设计要求开挖后立即喷射5 cm厚混凝土封闭掌子面,保证掌子面处于稳定状态。针对可能存在的突泥等不利情况,采用6 m长玻璃纤维锚杆对掌子面进行局部加强。玻璃纤维锚杆易切割且不占据掌子面施工空间,配合大型机械能提高施工效率,确保机械化施工的顺利进行。

4 机械化配套及施工工艺参数

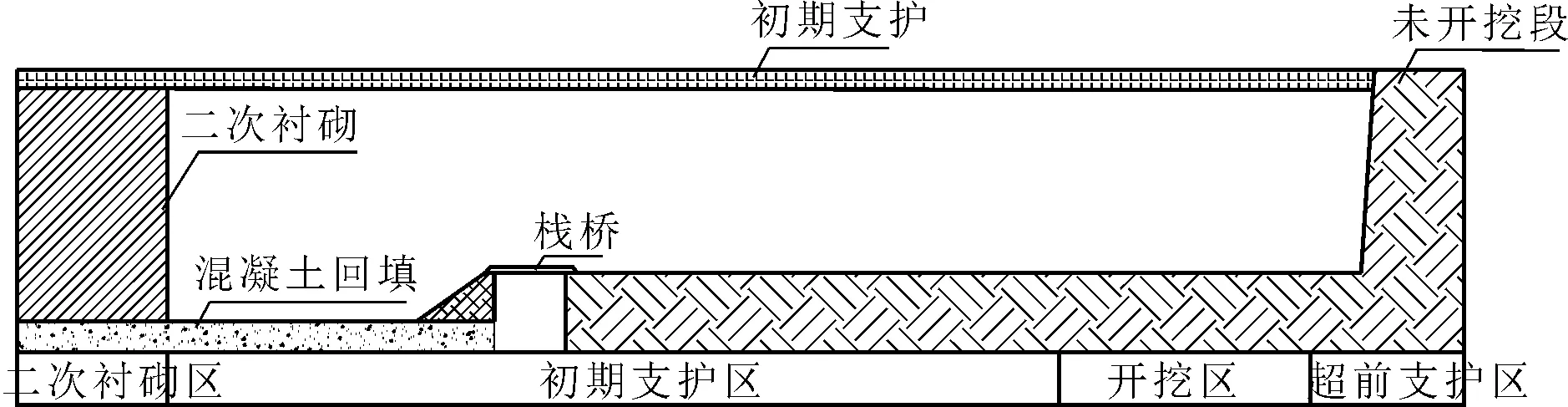

隧道机械化施工大致分为四个作业区,分别为超前支护区、开挖区、初期支护区和二次衬砌区。根据机械化施工的作业规模和工序,项目配置了三臂凿岩台车、装载机、运渣车、多功能拱架安装台车、锚杆钻注机、湿喷台车、自行式仰拱栈桥、自动防水板挂布台车、二衬台车、二衬修复/自动喷淋养护台车、电缆沟槽台车、电动混凝土输送泵等机械设备。隧道施工分区和施工步序如图10所示。根据隧道跨度,掌子面附近配置2台三臂凿岩台车同时作业,凿岩台车长17.36 m×宽3.00 m×高3.66 m,所需最小作业高度为5.5 m。多功能拱架安装台车长9.60 m×宽2.80 m×高3.28 m,举升高度可达13 m。自行式仰拱栈桥净长24 m,能够确保仰拱混凝土和边墙混凝土防水系统保持一致。

图10隧道施工分区和施工步序

基于锚杆钻注机的机械优势,通过旋紧螺母,使得锚杆垫板与围岩密贴,给锚杆施加一定的低预紧力,达到主动加固围岩的效果。采用较稠的水泥砂浆充填锚杆钻孔,提高粘结体和围岩之间的粘结强度,锚杆的抗拉拔力显著大于传统锚杆。经试验研究,水泥砂浆的水灰比为0.5~0.6,28 d后强度可达20 MPa。

5 结论和建议

随着我国经济的高速发展和人力成本的逐渐上升,隧道机械化施工是一个必然的发展趋势。本文根据大型机械设备作业基本空间和工序,对原设计方案进行优化,使之适应机械化施工。得出以下结论:

(1) 原设计三台阶法优化为上下台阶法,增加初次衬砌厚度,保证初期支护结构稳定,并为大型施工设备提供必要的作业空间。

(2) 增大上台阶开挖长度,满足凿岩台车、挖掘机、装载机、弃渣车共同作业需求,保证施工衔接顺利。

(3) 做好掌子面素描工作,对于掌子面岩体极破碎或地下水发育等地质情况,采用6 m长玻璃纤维锚杆对掌子面进行局部加强,保证掌子面稳定。