干砌甩浆石砌体抗压加固试验研究

王 慧 芳

(福建省泉州市住房和城乡建设局总工程师办公室, 福建 泉州 362000)

福建省闽南地区现存有大量的石结构房屋,据统计,仅泉州地区的石结构房屋建筑面积达1.61亿m2,其中,干砌甩浆法是其石砌体最常见的砌筑方法之一[1-2]。因干砌甩浆法的施工工艺特性,其石砌体灰缝中的砂浆多不饱满,石块间传力不均衡,再加上其砌筑砂浆常掺有不小比例的黄土,导致采用该砌筑方法的石砌体构件的整体性和承载力均大幅度降低。

目前,对于采用干砌甩浆法砌筑的石砌体,国内外学者已对其进行了一定的研究。柴振岭等[3]、郭子雄等[4-5]和许秀林等[6]对干砌甩浆石砌体进行了轴心抗压、抗剪和低周往复等一系列加载试验,研究了该类石砌体的抗压、抗剪和耗能等性能。施养杭等[7-9]研究了石粉灌浆加固的石砌体进行了抗震性能研究。李梁峰[10]和徐天航等[11]对采用钢筋网砂浆面层加固的石砌体进行了一系列的抗震性能研究。胡奕东等[12]、郭子雄[13]和刘小娟等[14]对采用钢筋-聚合物砂浆嵌缝法加固的石砌体构件进行了一系列的抗震性能研究。黄凯等[15]提出了采用丁字销键拉结加固石砌体的方法,并进行了抗震性能研究。然而,对于采用钢筋网水泥砂浆面层加固的的干砌甩浆石砌体的抗压性能的研究文献报道较少。

本文通过对采用钢筋网水泥砂浆面层加固的干砌甩浆石砌体进行抗压试验,研究其破坏形态和承载力等性能,为现有石砌体结构的加固改造提供参考。

1 试验概况

1.1 试件制作

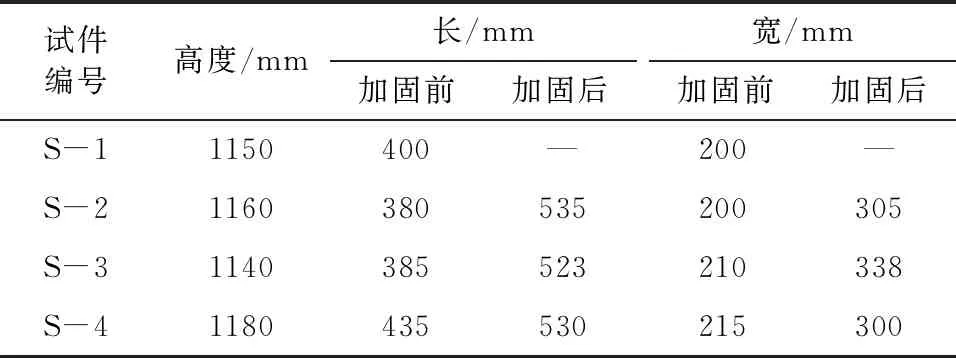

(1) 石砌体砌筑。为使试验结果更贴近实际情况,粗料石取自泉州崇武当地民房拆除后所得的粗料条石,其尺寸约为1 000 mm×200 mm×200 mm;砌筑砂浆采用当地常见的自拌砂浆,其体积配合比为水泥∶砂∶白灰∶黄土=1∶2∶2∶2,实测其立方体抗压强度为0.4 MPa;垫块由大花岗岩石碎裂后所得。石砌体由当地匠人砌筑,共制作了4个石砌体试件,试件尺寸如表1所示。

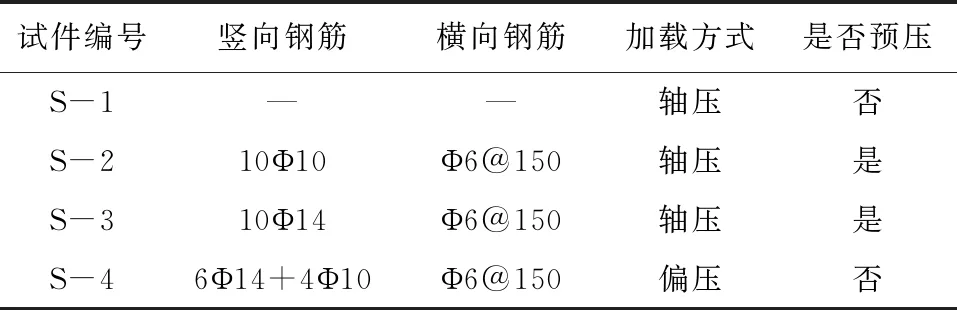

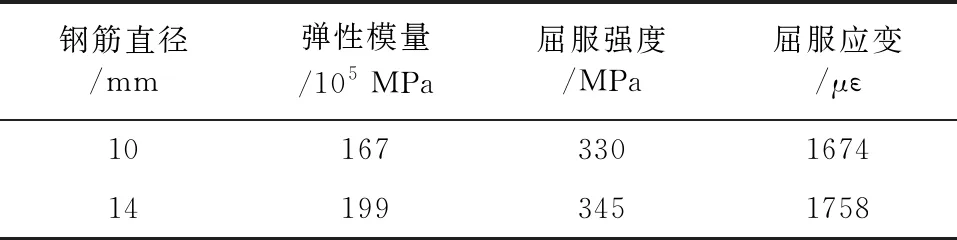

(2)石砌体加固。采用钢筋网水泥砂浆面层对石砌体进行加固,加固面层所用砂浆重量配合比为:水泥∶砂=1∶2,实测立方体抗压强度为22.2 MPa。加固面层横向钢筋为Φ6@150,竖向钢筋如表2所示,钢筋材性试验结果如表3所示,横向与竖向钢筋采用点焊连接。

为了使加载过程中石砌体与加固面层能共同承担竖向荷载,在加固石砌体前,预先在石砌体顶部和底部分别增设钢筋混凝土分配梁。加固时,竖向钢筋上下端分别植入上下钢筋混凝土分配梁中。为模拟构件在实际中先承压后加固的应力水平,在加固前,对S-2、S-3两个石砌体用锚杆施加预0.8 MPa压应力的竖向荷载。加固后的试件截面尺寸如表1所示。

表1 石砌体试件加固前后尺寸

表2 石砌体试件加固规格及加压方式

1.2 加载制度和测点布置

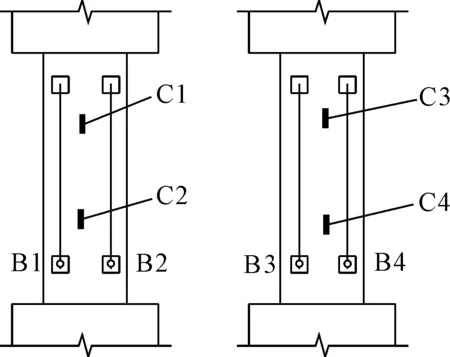

(1) 加载制度。试验在福州大学土木工程学院实验室进行,采用10 000 kN微机控制电液伺服拉压试验机,其中素石砌体、S-2和S-3采用轴压加载;S-4采用偏压加载,现场加载装置如图1所示。

表3 钢筋材性试验

图1 试件加载装置

试验采用物理对中、分级均匀加载制度,具体加载步骤为:① 按《砌体结构设计规范》中给出的公式对构件的破坏荷载进行预估;② 预压后,卸载并记录试验数据,然后开始分级加载;③ 每次分级增加荷载为预估值的10%,即5 t,在2 min内匀速施加,而后持载时间1 min,后再施加下一级的荷载;④ 当试件出现第一条裂缝时,改用位移控制进行加载,当承载力降低至原构件承载力峰值的80%时,判断该试件已经丧失承载能力达到破坏状态,最大荷载读数为该试件的破坏荷载值。

(2) 测点布置。在试验加载的过程中,分级记录竖向荷载、竖向变形。其中,加载荷载和试件竖向变形由试验机直接读出,构件变形由粘贴在构件内外的应变片读出,构件加固后内部的条石位移则有百分表读出。加固面层外砂浆表面应变片(C1—C4)和百分表(B1—B4)布设位置如图2所示,面层内钢筋应变测点位置如图3所示,其中S1—S6为测量竖向钢筋的应变片,H1—H2为测量横向钢筋的应变片。

图2 加固面层外应变片和百分表布置示意图

图3 加固面层内钢筋应变片布置示意图

2 试验现象

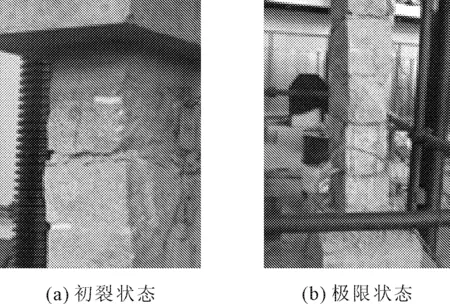

(1) 试件S-1。试件S-1为素石砌体,在荷载为399.9 kN时,发出清脆破碎响声,在构件短边顶部出现第一条竖向裂缝(见图4);随着加载的进行,第三、四匹石块发生明显错位,第一、二和四匹石块产生裂缝并持续扩大;荷载为671.0 kN时,构件短边出现竖向通缝,此时构件已经不能再作为受力构件继续承载,认为已经到达素石砌体的极限承载状态。

图4 试件S-1初裂和极限状态

(2) 试件S-2。试件S-2在荷载为449.0 kN时,短边一侧构件顶部出现裂缝,并不断向下蔓延;当荷载达到800.0 kN时,构件另一侧短边砂浆鼓曲,两侧短边和长边交界处均出现加固面层脱开现象;荷载为915.0 kN时,构件长边顶部砂浆大量掉落(见图5),承载力下降达80%以上,可判定构件破坏,期间峰值荷载为960.1 kN。

剔除面层水泥砂浆后,可见该试件长边中部钢筋屈曲,短边中偏下部钢筋屈曲,石材基本完整,砌筑砂浆全部压碎,如图6所示。

(3) 试件S-3。试件S-3在加载力为449.0 kN时,长边上部和下部均出现竖向裂缝,之后裂缝主要在上部出现,并向下蔓延;荷载为1 262.0 kN时,构件顶部砂浆掉落,底部砂浆开裂;荷载为1 270.0 kN时,构件短边一侧砂浆鼓曲,面层脱开;荷载为1 314.4 kN时,构件承载力开始出现下降,并一度下降至1 081.0 kN,随后继续上扬至峰值1 634.8 kN,期间构件不断发出脆响,砂浆大量掉落并漏出内侧钢筋(见图7),面层分离,短边一侧出现巨大竖向通缝;构件承载力掉落至80%后,可判定构件已经破坏。

剔除面层水泥砂浆后,可见该试件长边顶部钢筋屈曲,短边顶部钢筋屈曲;石砌体长边多条贯穿裂缝,短边石材多处压碎,如图8所示。

图5 试件S-2极限状态 图6 试件S-2面层剔除后状况

图7 试件S-3极限状态 图8 试件S-3面层剔除后状况

(4) 试件S-4。S-4在加载力为443.0 kN时,偏心一侧砂浆隆起;荷载为600.0 kN时,构件远离加载端一侧短边出现横向裂缝,荷载为670.0 kN时,构件长边一侧砂浆崩落,横向钢筋暴露;持载阶段,靠近加载侧短边处砂浆鼓起,随后露出内侧钢筋,荷载为730.0 kN时,长边一侧钢筋屈曲并露出;荷载为970.0 kN时,构件完全破坏(见图9、图10)。

图9 试件S-4极限状态 图10 试件S-4剔除面层后状况

3 结果分析

3.1 承载力分析

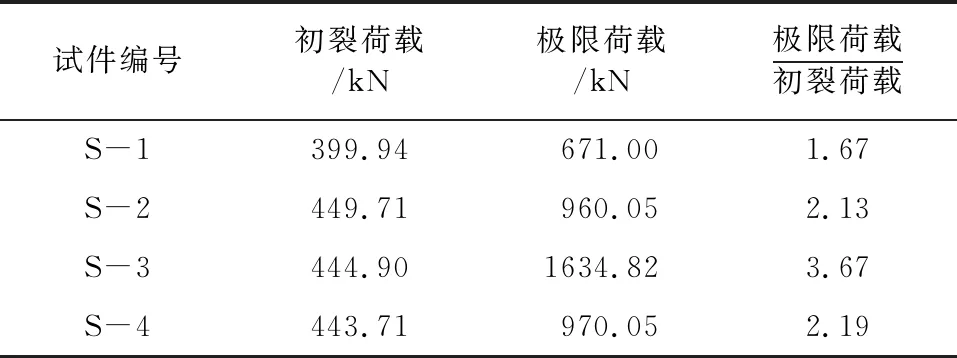

提取试件竖向荷载-应变曲线如图11所示,试件主要结果如表4所示,由此可知:

(1) 相比于未加固石砌体S-1,采用钢筋网水泥砂浆加固的试件S-2和S-3的极限承载力分别增长了43%和143%,说明该加固方法对提高试件承载力效果显著。

(2) 在素石砌体各项参数保持不变的前提下,加固面层配筋的多少和加载方式的改变,对试件的初裂荷载无明显作用,其初裂荷载始终稳定在440 kN~450 kN之间。

(3) 通过比较试件S-2和S-3的极限荷载与初裂荷载的比值可以发现:配筋量越大,构件从开裂到破坏有越长的延展空间。

(4) 偏心加压方式将显著降低试件的极限承载力。

(5) 未加固试件的荷载-应变曲线的斜率远小于加固试件,说明加固面层对试件的抗压刚度贡献较大。

表4 试件初裂荷载和极限荷载

图11 试件荷载-应变曲线

3.2 竖向钢筋应变

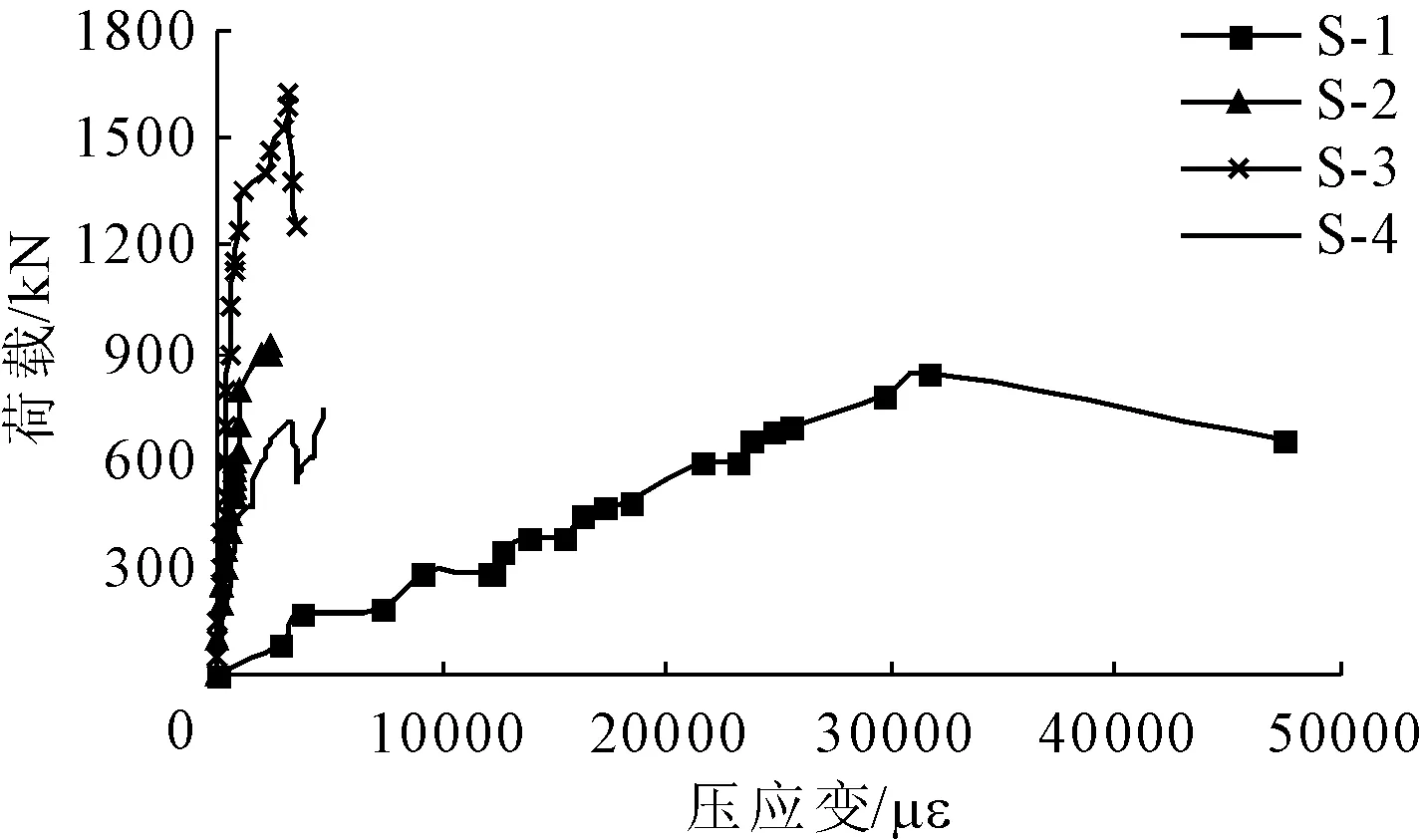

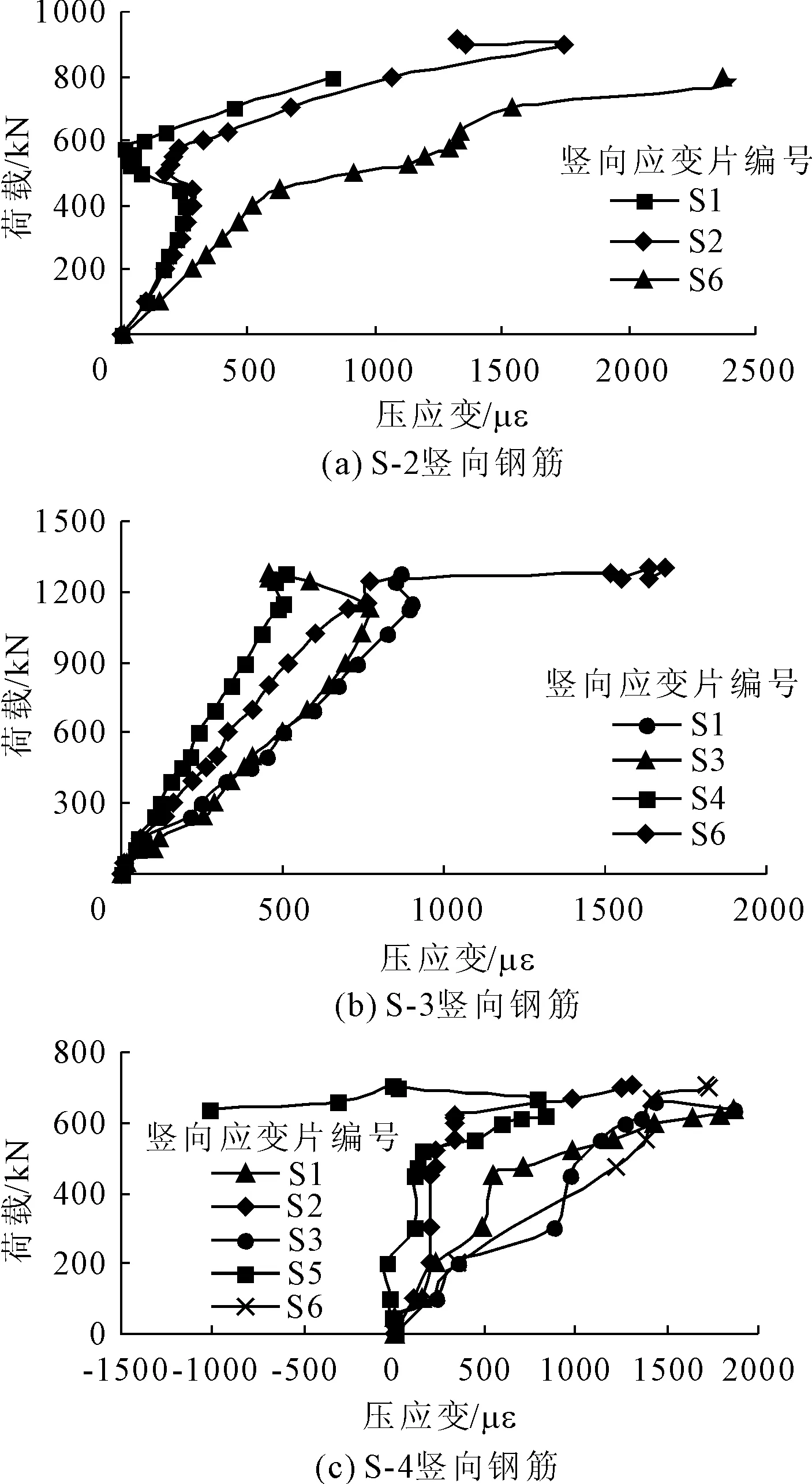

图12为加固试件部分竖向钢筋应变与加压荷载之间的变化曲线,由图12可知:

(1) 试件S-2开裂前,竖向钢筋应变与加压荷载基本呈线性关系;试件初裂后,竖向钢筋应变先急剧增大或减小,后又与加压荷载约呈线性变化,其主要是由于试件开裂后,加固面层刚度急剧减小,试件内部发生应力重分布,部分钢筋的大部分应力被卸除转由其他部分承担,直至试件破坏。

(2) 试件S-3竖向钢筋应变与试件S-2变化趋势不同。试件初裂后,竖向钢筋应变基本上没有发生太大的突变情况,开裂前后曲线斜率基本一致;当加载至1 200 kN时,竖向钢筋应变发生突变,其平均应变约为800 με;其后在小幅度增荷期间,个别竖向钢筋应变迅速增大直至屈服,其主要与该阶段加固面层砂浆的开裂和脱落有关。

(3) 试件S-4在试件初始开裂前,偏心侧竖向钢筋应变变化较大,与加压荷载呈非线性变化;远离偏心侧竖向钢筋应变较小,其荷载-应变曲线基本呈竖线向上升。试件开裂后,钢筋应变增大速率明显加快,远离偏心侧竖向钢筋由受压状态直接转为受拉状态,与偏心侧受压钢筋几乎同时达到屈服。

图12 竖向钢筋荷载-应变曲线

3.3 横向钢筋应变

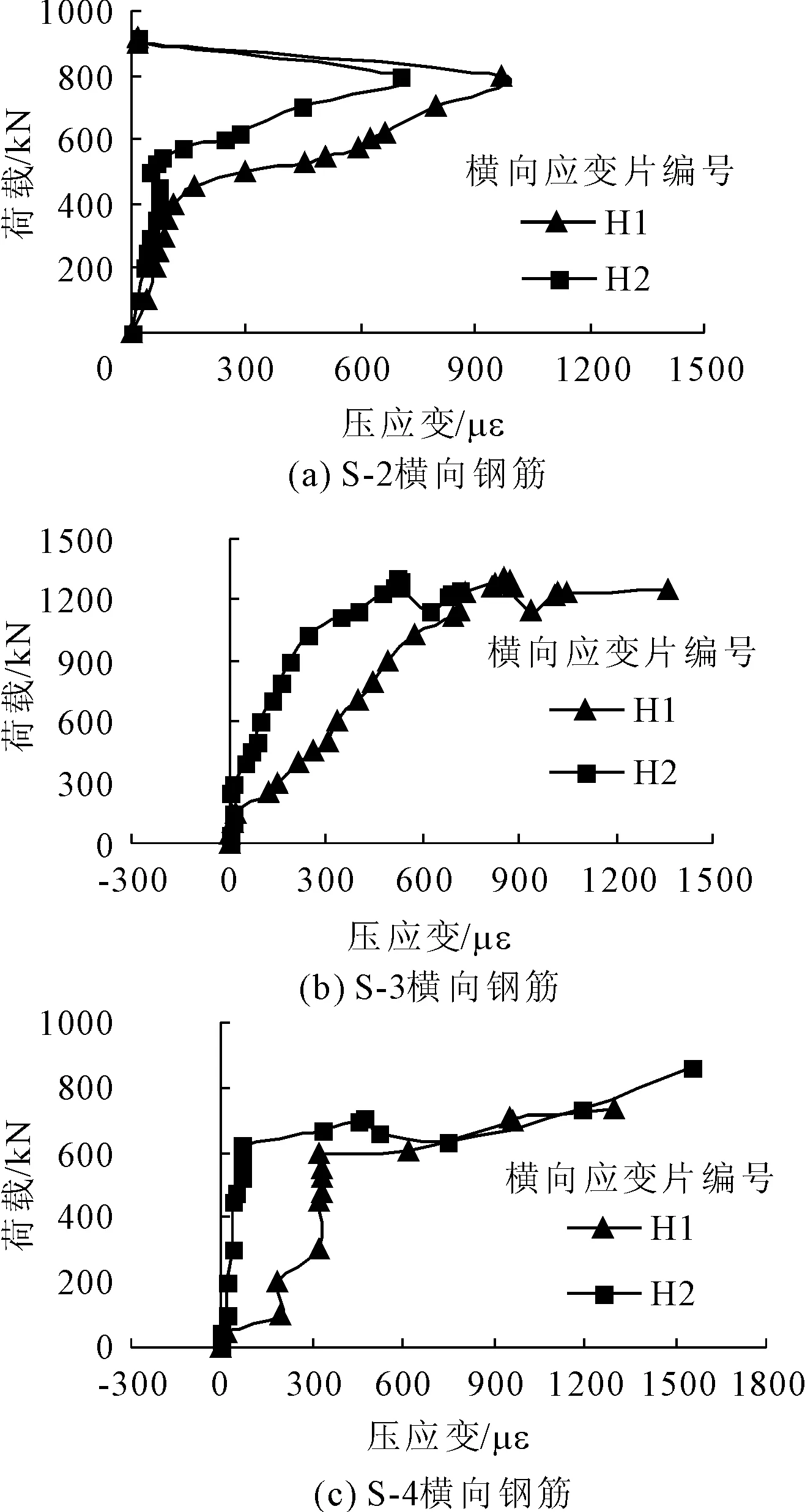

提取试件加固面层部分横向钢筋的应变如图13所示,由图13可知:

(1) 试件初始开裂前,横向钢筋应变较小,最大值仅为300 με,其增长幅度也相对较为缓慢,说明试件开裂前,横向钢筋参与受力程度较小;除偏心受压试件S-4的横向钢筋应变有小幅度突变外,其余试件横向钢筋荷载-应变曲线均较为平缓。

(2) 试件初始开裂后,因加固面层的开裂和外鼓失稳,各试件的部分横向钢筋应变增长幅度明显变大,有的甚至发生急剧突变情况。试件破坏时,各试件横向钢筋的应变基本均达到了屈服状态。

图13 横向钢筋荷载-应变曲线

4 结 论

根据前述试验分析,本文可得出以下结论:

(1) 素石砌体和采用钢筋网水泥砂浆面层加固的石砌体在破坏前均有明显的征兆,其中,加固试件的破坏征兆荷载段明显高于素石砌体。

(2) 钢筋网水泥砂浆面层对石砌体初裂时的抗压承载力影响不大,但对其极限承载力有显著提高。

(3) 加固面层竖向钢筋在试件开裂前,其应力与加压荷载基本呈线性关系;试件开裂后,竖向钢筋应力呈非线性变化,到一定荷载时会出现突变情况;试件破坏时,竖向钢筋均能达到屈服。

(4) 加固面层横向钢筋在试件开裂前,其参与受力程度较小;试件开裂后,横向钢筋的应变急剧增大,其对试件横向约束作用明显。