基于激光测距原理的带式输送机监控系统对煤流量的检测

苗长云,杨育坤,厉振宇

(天津工业大学电子与信息工程学院,天津 300387)

带式输送机是一种现代化生产中的连续运输设备,具有运量大、运距远、能耗小、运费低、效率高等优点,是工业运输的主力工具,广泛应用于煤炭、矿山、港口、电力等领域[1-2]。带式输送机在生产过程中,一方面需要计量物料运输量,另一方面为了安全和节能需要,采用带式输送机变频调速控制使输送机运行在最佳负荷状态[3-6],根据瞬时煤流量调节带式输送机的运行速度[7],需要对带式输送机煤流量进行实时检测。

目前,带式输送机煤流量检测方法主要有电子皮带秤、核子秤和超声波测距仪等。电子皮带秤检测方法是接触式测量,测量准确性和可靠性差[8-10];核子秤检测方法是非接触式的散装物料在线检测方法[11],利用物料对γ 射线束吸收的原理[10,12],对带式输送机传送的煤流量进行在线连续计量,由于采用了放射性物质[9,13-14],对环境和人体危害大,存在安全隐患;超声波测距仪检测方法利用超声波检测原理,通过反射回来的声波实现煤流量检测,存在抗干扰性能和准确性差等问题。由于生产条件限制,带式输送机的运煤量是不均匀的[15],煤流量难以实现准确测量,导致带式输送机不能根据负载情况实时调整电动机速度。

针对以上问题,本文为带式输送机监控系统提出了一种基于激光测距原理的煤流量检测算法,采用TCP/IP 协议和C#语言编写上位机软件,实现激光测距仪与上位机的通信;采用激光测矩仪采集输送带表面和煤流的横向轮廓点云数据,采用扇形面积积分方法计算输送带上煤的横向轮廓面积,结合煤的密度和输送带运行速度计算煤流量;并搭建实验平台对带式输送机煤流量进行实时检测,验证其检测效果。

1 监控系统组成

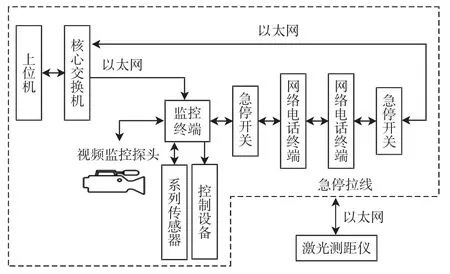

具有煤流量检测功能的带式输送机监控系统由上位机、核心交换机、监控终端、急停开关、网络电话、视频监控探头、系列传感器、控制设备和激光扫描仪等部分组成,如图1 所示。

图1 具有煤流量检测功能的带式输送机监控系统结构Fig.1 Structure diagram of belt conveyor monitoring system with coal flow detection function

该系统能够实现带式输送机状态检测、控制、语音通信、视频监控、显示及历史记录归档和报警等功能。

(1)上位机是监控系统的监测和控制中心,通过核心交换机接入环网,可以实时有效地查看带式输送机的工作状态,并实现对带式输送机故障的检测、分析和处理。

(2)监控终端通过系列传感器实现对带式输送机运行状态和现场环境信息的采集,通过控制设备实现对带式输送机的控制。

(3)视频监控探头可以通过以太网接口接入监控终端、急停开关和网络电话终端,用于采集带式输送机关键部位的视频图像。

(4)网络电话用于实现一对一、一对多的扩音呼叫、全双工扩音通话、扩音广播和扩音报警功能。

(5)急停开关实现急停控制,通过以太网接入环网,分布于输送机沿线,通过急停拉线连接起来,同时为沿线传感器和网络设备接入提供接口[16]。

(6)激光测距仪是监控系统中实现带式输送机煤流量检测的传感器设备,可以通过监控终端、急停开关或环网交换机接入带式输送机监控系统。监控终端通过以太环网和交换模块将激光测距仪采集的数据上传给上位机,上位机通过算法对激光测距仪采集数据进行处理,计算出实时煤流量并在软件界面显示,实现输送带上定点煤流量的实时检测和监控。

2 激光测距原理

激光测距仪的测量原理如图2 所示。

图2 激光测距仪的测量原理Fig.2 Measurement principle of laser range finder

二维激光测距仪是一个电光的激光测量传感器,在一个平面周围进行激光扫描,测量二维坐标下周围的物体,当扫描激光束碰到物体时,能够获得距离和方向2 个决定位置的信息。

(1)距离信息的获取原理:一个激光二极管发射的脉冲激光束遇到物体时发生反射,反射激光束由另一个光电二极管检测并接收,利用从发射脉冲激光到接收反射激光的传播时间计算距离信息。

(2)方向信息的测量原理:在测量过程中激光扫描仪发射的脉冲激光束循环扫描周围物体,扫描频率为25 或50 Hz,每次扫描时发射脉冲激光束的角度间隔为0.25°或0.5°,激光扫描仪通过角编码器触发记录周围物体反射激光束的角度,从而获得被测物体的方向信息。

3 煤流量检测算法

受环境等因素的影响,激光测距仪的测量数据存在系统误差和测量误差。本文所采用的激光测距仪LMS111-10100 的系统误差为±30 mm,持续误差为12 mm。为了减小数据噪声[17],提高算法精确度,本文采用最小二乘法对原始数据进行预处理,用处理后的数据计算得到实时的煤流量。

输送带上煤的流量是单位时间内通过某有效截面的质量,即煤的密度乘以单位时间内通过某有效截面的煤的体积。

式中:Qt为输送带上煤的流量;ρ 为煤的密度;Vt为单位时间内通过某有效截面的煤的体积。

激光测距仪的扫描频率为f,即每扫描一帧输送带上堆煤截面积数据所用的时间是为输送带的速度,每扫描一帧数据,输送带所走的距离是为输送带上堆煤瞬时横向截面积,则单位时间内通过某有效截面的煤的体积为

输送带上煤的流量为

式中:煤的密度ρ 和激光测距仪的扫描频率f 是已知的,输送带的速度vt通过速度传感器采集数据获得,故只要测得输送带上堆煤瞬时横向截面积Si,即可计算出输送带上煤的流量。

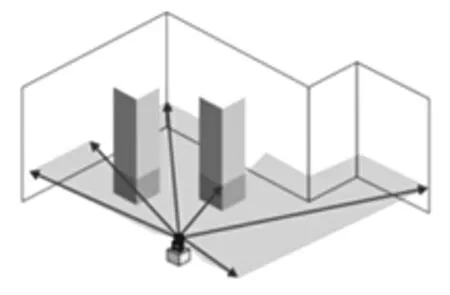

输送带上堆煤瞬时横向截面积Si的计算原理如图3 所示。

首先测得空载时输送带横向轮廓的激光点云数据,对数据进行最小二乘法曲线拟合,采用拟合后的数据计算激光测距仪与输送带空载时横向轮廓之间形成的面积S1,如图3(b)所示。然后测得该角度范围内有堆煤时堆煤横向轮廓的激光点云数据,对数据进行最小二乘法曲线拟合,采用拟合后的数据计算激光测距仪与堆煤横向轮廓之间形成的面积S2,如图3(c)所示。由此可得输送带上堆煤瞬时横向截面积Si,计算公式为

图3 输送带上堆煤瞬时横向截面积Si 的计算原理Fig.3 Calculation principle of instaneous cross sectional area Si of coal on conveyor belt

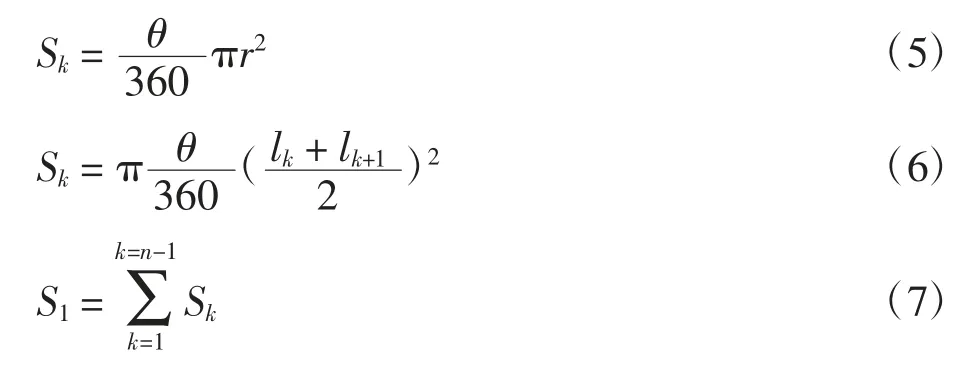

带式输送机主要由机架、输送带、托辊、滚筒、张紧装置、传动装置等组成。它的结构组成决定了输送带的横向截面轮廓不是一个规则的梯形,而是边缘光滑的曲线。本文采用扇形面积积分算法,计算激光测距仪与空载时输送带横向轮廓之间形成的面积S1和激光测距仪与堆煤横向轮廓之间形成的面积S2。以S1为例,扇形面积积分算法公式为

式中:lk、lk+1均为激光测距仪扫描中心到输送带的距离;n为扫描一帧数据有n 个数据点;Sk为lk和lk+1这两条直线之间形成的面积,是 lk和 lk+1的平均值,采用平均值作为扇形面积Sk的半径可以减小激光测距仪的测量误差带来的影响。扇形积分算法原理如图4 所示。

图4 扇形积分算法原理Fig.4 Principle of sector integral algorithm

4 上位机软件设计

本文设计的上位机软件具有以下几项基本功能:与激光测距仪进行通信;通过煤流量检测算法程序计算出输送带实时煤流量;在上位机界面上实时显示输送带煤流量。

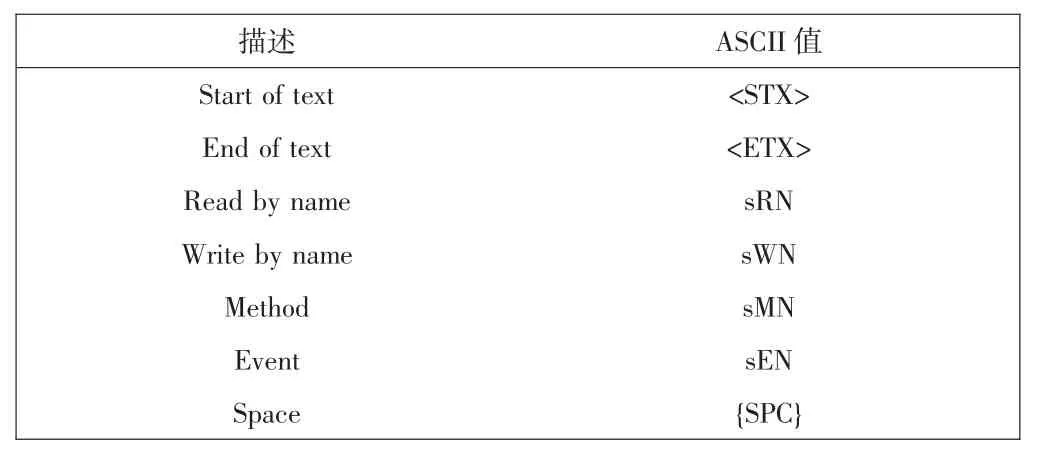

套接字是通信的基石,是支持TCP/IP 协议的网络通信的基本操作单元。本文所设计的上位机软件与激光测距仪的通信采用TCP/IP 协议,采用基于.NET的Socket 套接字技术[18-19]实现,通信报文的几种常用指令如表1 所示。报文框架在开始时为STX,末尾为ETX。该命令以ASCII 字母编写,后跟其中定义的参数文件。

表1 上位机软件与激光测距仪通信常用指令Tab.1 Commonly used instructions for communication between host computer software and laser range finder

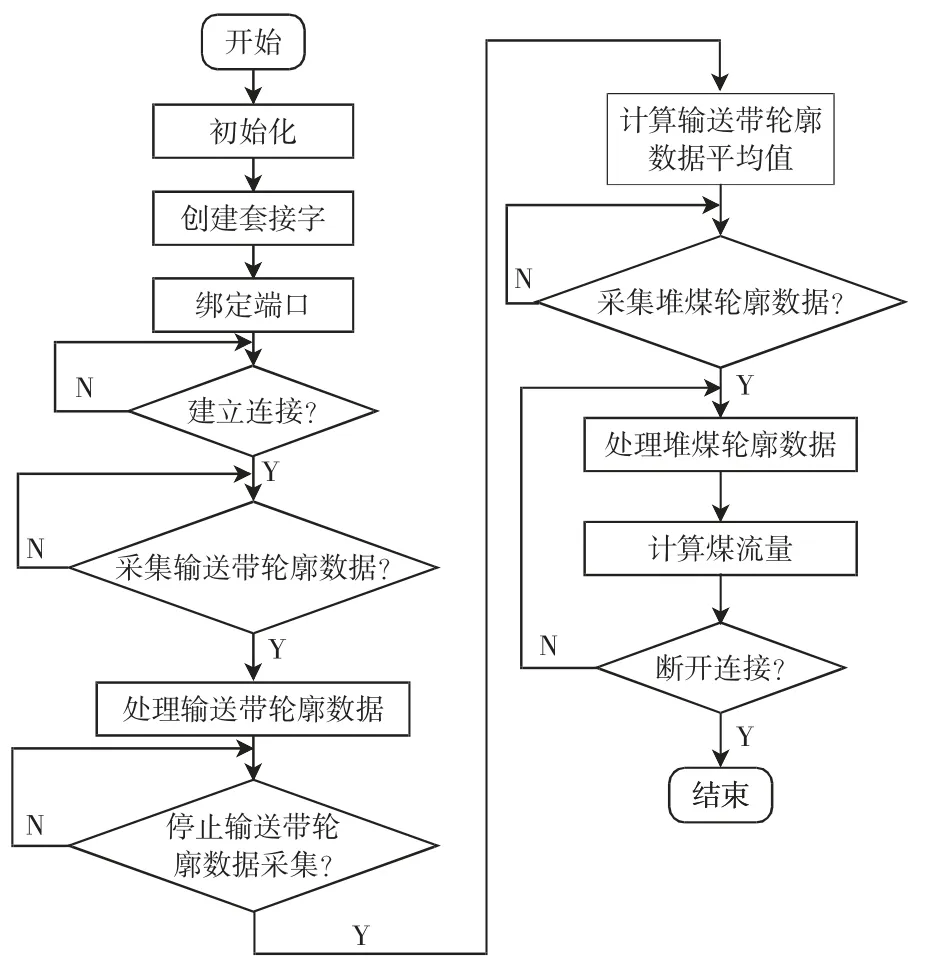

本文基于Microsoft 公司的.NET 平台,采用C#语言编写上位机软件[20],设计环境采用Visual studio。上位机软件的程序流程图如图5 所示。上位机软件的界面如图6 所示。

图5 上位机软件程序流程Fig.5 Flow chart of software program for host computer

图6 上位机软件界面Fig.6 Interface of host computer software

5 实验验证

为了验证基于激光测距原理的带式输送机监控系统中煤流量检测技术在实际应用中的准确性和可靠性,在天津工业大学远程监控网络实验室的输送带上进行实验测试。选用西克公司的LMS111-10100 激光测距仪,扫描频率选用25 Hz,角分辨率选用0.25°。由于实验室的空间比较狭小,所以很难在实验室实现对高带速输送带煤流量的检测。因此,实验中输送带的带速采用0.5 m/s,并用珍珠岩代替煤进行实验。本文分别测试了真实体积为0.06、0.07、0.08 m3的珍珠岩堆的体积,实验平台如图7 所示,实验结果如表2所示。

图7 实验平台图Fig.7 Experimental platform diagram

表2 实验结果Tab.2 Experimental results

由表2 可以看出,测试精度稳定在95%以上,说明本文提出的基于激光测距原理的带式输送机监控系统中煤流量检测技术能对煤流量进行准确检测,且随着输送带上运煤量体积增大,计算精度略有提升。这是因为随着输送带上煤体积的增大,系统误差和测量误差所占比重减小。

对实验过程及结果进行分析,总结出实验误差主要存在于以下几个方面:激光扫描仪系统误差和测量误差导致测量数据不准确;输送带上煤的截面积是通过积分计算近似得到的;输送带的振动和跑偏导致输送带上测得煤的截面积和真实值有差距;输送带速度传感器测得的速度数据不够准确。

6 结 语

本文为带式输送机监控系统设计了一种基于激光测距原理的煤流量检测方案,充分利用监控系统的网络资源,采用C#语言编写上位机监控系统软件,实现了对带式输送机煤流量实时、准确地在线监测,实验结果显示,检测精度达到95%以上。该煤流量检测方法更加安全可靠,可以为带式输送机自适应节能控制技术提供实时、准确的数据,对提高煤矿自动化水平,提高生产效率具有较大的应用价值。