锅炉筒体上小间距大开孔区域的应力分析

王绪峰李广文周冬雷冯立新

(1.泰山集团股份有限公司,山东 泰安271025;2.烟台市特种设备检验研究院,山东烟台 265400;3.山东省特种设备检验研究院有限公司,山东济南250101)

0 引言

由于结构需要,锅炉筒体上经常会布置大直径接管。按照我国水管锅炉强度计算标准规定[1],当开孔直径超出未补强孔最大允许直径(以下将此类开孔称为“大孔”)时,由于孔边缘处应力集中过大,需进行开孔补强。在筒体和管接头连接的纵截面上,有效补强范围内的补强面积应大于或等于在筒体理论壁厚上开孔去掉的面积[2]。标准同时规定,上述补强方法仅适用于孤立的大孔,当形成孔桥的2孔或多孔均为大孔时,前述的面积补强方法将不再适用。

因此,当锅筒上相邻的接管距离较近时,尽可能只布置一个大管。如果2个均为大管,一般将节距加大,使其大于临界节距,而不形成孔桥。这样,可以按照标准规定对大孔进行开孔补强。但是,如果因为设计需要,2个或多个大孔之间无法将间距拉大到临界节距以上时,其强度判定就缺少了标准依据。此时,需要引入应力分析方法。

目前在国内锅炉设计中,应力分析方法主要用于对超出标准要求的非常规结构或应力状态较复杂的受压元件进行强度分析和验证[3]。崔玉安等[4]利用应力分析方法得出非径向接管和封头连接区域的应力分布曲线,并按照需要进行应力分解,从而判定该结构符合强度要求,解决了GB/T 16507.4—2013《水管锅炉系列标准 第4部分:受压元件强度计算》没有规定的凸型元件上开孔的补强计算问题;周冬雷[5]对标准未规定的设人孔加强圈的水管锅炉有孔封头结构进行有限元分析,基于应力场的分布情况,对封头壁厚进行了减薄,使结构更加合理;徐超等[6]对火管锅炉管板进行热应力分析,得到管板整体结构的温度场和应力场,为锅炉设计提供了依据;李之光等[7]对一种新型卧式内燃锅壳锅炉的高温管板进行应力分析,得到强度数据,并验证了其安全性;梁耀东等[8]对有关强度标准中开孔补强和应力验证方法提出了修订建议,使之更具实用性。

应力分析方法是锅炉标准计算方法的补充,对于锅炉设计中出现的一些超出现行强度标准或者传统理论分析方法的新结构,利用应力分析方法验证强度,是一种有效的解决方法。为了解决85 t/h角管燃气锅炉锅筒后部的4根小间距大直径接管结构的强度判定问题,文章利用有限元分析软件ANSYS 13.0对孔排高应力区进行建模和应力分析,为锅炉整体设计提供可靠依据[9]。在连接焊缝模型的创建中,以角焊缝的轮廓线构建其外表面,再由外表面构建角焊缝实体,与同类的研究相比,通过“由下而上”的建模方法,使连接模型更加接近实际结构,分析结果的准确性得到充分保证。

1 研究方法

1.1 临界节距计算方法

85 t/h角管燃气锅炉总图如图1所示。4个小间距大开孔是炉膛上升管和集汽集箱与锅筒的连接开孔。

临界节距是不考虑孔间影响的相邻两孔的最小节距,其可由式(1)表示为

式中:s0为临界节距,mm;dm为相邻两孔的平均当量直径,mm;Di为筒体内径,mm;δ为筒体的名义壁厚,mm。

图1 85 t/h角管燃气锅炉总图

由于结构所限,无法将间距拉大,所以相互之间的节距均小于临界节距。因此,强度计算标准规定的大孔补强公式将不再适用。为了验证该结构的强度是否满足要求,采用应力分析方法,考察应力分布情况和最大应力值,利用相关应力分类限制原则,进行强度判定,为锅炉结构设计提供强度依据。

1.2 建模条件

锅筒上4个大孔的横向节距为449.2 mm、纵向节距为4 800 mm,而按照式(1)计算的临界节距为653 mm。所以,该结构不适用标准给出的大孔补强方法,需要利用应力分析方法进行强度分析和判定。建模条件见表1。

表1 小间距大直径管排的建模条件表

1.3 模型的简化

筒体上管接头与其他部件互不影响对方的应力情况,所以取筒体局部区域建模[10-11]。虽然该区域无法采用标准补强方法,但是,标准规定的有效补强范围对于该问题是适用的。按照GB/T 16507.4—2013规定,开孔补强的有效范围为孔直径的2倍。因此,模型简化截取的筒体边缘距孔中心的距离为550 mm,大于开孔直径的2倍,确保覆盖有效补强范围。由此建立小间距大直径管排模型,如图2所示。

图2 小间距大直径管排模型图

1.4 边界条件

(1)根据筒体横断面面积和封头投影面积的比值,计算端面载荷为-35 MPa,施加在筒体横断面上;

(2)在筒体的纵断面分别施加x、y向位移约束;

(3)在承受内压的所有面上施加内压力4.2 MPa;

(4)根据管接头横断面与管子内截面面积的比值,计算出端面载荷为-8.42 MPa,施加在管子横断面上。

2 结果与分析

2.1 应力最大点位置及最大应力值

利用ANSYS计算的应力分布情况如图3所示。根据的应力分布情况,模型存在2个高应力区。

(1)接管和筒体连接区的管端内壁 筒体上所开的4个大直径管孔边缘存在较大的应力集中,削弱了开孔区的结构强度,需要利用接管下端的金属壁厚进行补偿,使接管的该区域成为高应力区。同时,在承受内压的圆筒体上,整体应力分布的特点是纵向孔桥的强度弱于横向孔桥的强度,因此应力最高点位于纵向孔桥的根部。

(2)纵向孔桥区 筒体上管孔纵向孔桥区是模型中另一个高应力区,因为筒体壁厚除了用于自身承压的需要之外,还用于补偿开大孔所引起的应力集中。计算结果可知,纵向孔桥2个顶点(即管外壁根部位置)是孔桥区应力最大位置,其最大应力值为213 MPa,远离了管孔区,应力将会逐渐减小。

图3 高应力区及应力最大点位置图

2.2 高应力区应力分布

2.2.1 下管端内壁圆周方向的应力分布

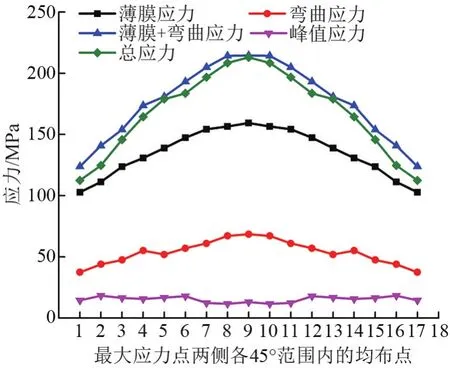

管区最大应力点位于纵向孔桥根部对应的管端内壁顶点,并沿两侧圆周方向递减。在两侧各>45°范围之后,应力值已下降到接管材料的许用应力以下。因此,在圆周方向上只需考察应力最大点两侧各45°范围内的应力分布。

受压元件的应力状态,由不同性质的应力成分构成。对各类应力成分的控制原则是不同的,每种应力均应低于各自的限定值[12]。为此,对整个高应力区进行应力分解,得到薄膜应力、弯曲应力、薄膜+弯曲应力、峰值应力和总应力沿圆周的分布情况,如图4所示。与承压强度相关联的4个指标(薄膜应力、弯曲应力、薄膜+弯曲应力和总应力)遵循相似的分布规律,峰值点位置与图3中未分解应力时的应力最大点位置重合,然后沿两侧方向递减。因此,只要在应力最大点的各项分解应力值低于相应的限制值,即说明开孔得到有效补强,结构就是安全的。图4中的峰值应力值较低,且波动不大。该指标主要对低周疲劳或脆断失效模式起作用,所以仅在考虑疲劳损坏或防止断裂时才加以限制,而在承压强度分析时可不予考虑。

图4 最大应力点两侧各45°范围内圆周上的应力分布图

2.2.2 纵向孔桥应力分布

锅筒筒体上应力较高的区域处于2孔之间的纵向孔桥区。经应力分解,得到应力分布曲线,如图5所示。锅筒纵向孔桥方向上,在靠近管外壁的顶点焊缝处,各项分解应力最高,远离接管后,应力逐渐降低,至孔桥中点应力降至最低,此时总应力值已降至锅筒材料的许用应力以下。

图5 纵向孔桥方向上的应力分布图

2.3 强度判定依据与结果

2.3.1 强度判定依据

按照GB/T 16507.4—2013中应力验证法的规定,对于高应力区(二次应力区)的强度判定有以下要求:最大内外壁平均应力(局部薄膜应力)≤1.5倍许用应力[σ],最大当量应力(“薄膜+弯曲应力”)≤3[σ]。按美国机械工程师协会 ASME(American Society of Mechanical Engineers)标准应力分类控制原则的规定,判定强度主要是依据各项应力与材料许用应力[σ]的对比结果。安全条件为:膜应力≤[σ]、局部膜应力≤1.5[σ]、“薄膜+弯曲应力”≤3[σ]。我国和美国相关标准的应力分类控制原则是相同的。

由于分析区域为二次应力较高的区域[13],同时,此处的薄膜应力为局部膜应力,所以强度判定依据如下[14-15]:

(1)对于筒体,局部膜应力≤1.5[σ],即233.85 MPa;薄膜+弯曲应力≤3[σ],即467.7 MPa;

(2)对于管接头,局部膜应力≤1.5[σ],即167.85 MPa;薄膜+弯曲应力≤3[σ],即335.7 MPa。

2.3.2 强度判定结果

根据以上判定原则以及应力的计算结果,对小间距大开孔区域进行强度判定。

(1)接管应力最大点的局部薄膜应力为159.6 MPa,薄膜+弯曲应力为214.5 MPa。2项指标均小于安全限制值,因此,接管的承压强度是安全的;

(2)锅筒筒体应力最大点的局部薄膜应力为158.4 MPa,薄膜+弯曲应力为210.8 MPa。2项指标均小于安全限制值。因此,锅筒筒体的承压强度是安全的。

3 结论

针对85 t/h角管燃气锅炉筒体上小间距大开孔结构,文章利用有限元分析软件ANSYS对孔排高应力区进行建模和应力分析,主要结论如下:

(1)高应力区位于接管和筒体连接区的管端内壁以及纵向孔桥区,应力最大点位于纵向孔桥端部对应的管端内壁圆弧顶点,并沿其两侧方向递减,最大应力值为213 MPa。

(2)在选取筒体壁厚为32 mm、接管壁厚为25 mm时,该区域因开孔应力集中而导致的强度减弱可以得到有效补强,强度判定结果表明筒体和接管的承压强度符合要求。