黄浦江上游水源地连通管工程的BIM技术应用

钟俊彬 周文斌

(1.上海水业设计工程有限公司 200092;2.上海市政工程设计研究总院(集团)有限公司 200092)

引言

建筑信息模型(Building Information Modeling,简称BIM)技术起源于20世纪80年代,2000年左右引入中国,引发了一次彻底的建筑产业变革[1]。BIM 技术是在计算机辅助设计(CAD)等技术基础上发展起来的多维建筑模型信息集成管理技术,其在可视化、虚拟化、协同管理和进度控制等方面的优势,能有效提升工程的规划、设计、施工水平,提高工程质量和投资效益。

美国国家BIM 标准(National Building Information Modeling Standard)由美国建筑科学研究院于2007年发布[1]。英国机构NBS(National Building Specification)自2011年起每年发布BIM 国家报告(National BIM Report)跟踪、推进数字化进程。自2016年4月起英国政府投资项目强制要求达到BIM Level 2[2]。中国也相继发布《建筑信息模型设计交付标准(GB/T 51301—2018)》、《建筑信息模型施工应用标准(GB/T 51235—2017)》等标准指导BIM 技术应用。

目前从住建部到各地地方政府,都在积极推进 BIM 技术的应用推广。2014年10月,上海市发布《关于在本市推进建筑信息模型技术应用的指导意见》,以确保2017年上海市规模以上政府投资工程全部应用BIM 技术,规模以上社会投资工程普遍应用 BIM 技术[3]。2015年7月,上海市发布《关于在本市开展BIM 技术应用试点工作的通知》,鼓励本市拟建、在建的政府投资工程和社会投资工程申报BIM 技术应用试点。黄浦江水源地连通管工程根据工程需要,在实施过程中全面应用BIM 技术,成为上海市首批BIM 技术应用试点项目之一。

本文针对黄浦江水源地连通管工程设计、施工过程中存在的技术问题进行分析,并介绍了BIM 应用的关键性技术。

1 工程概况

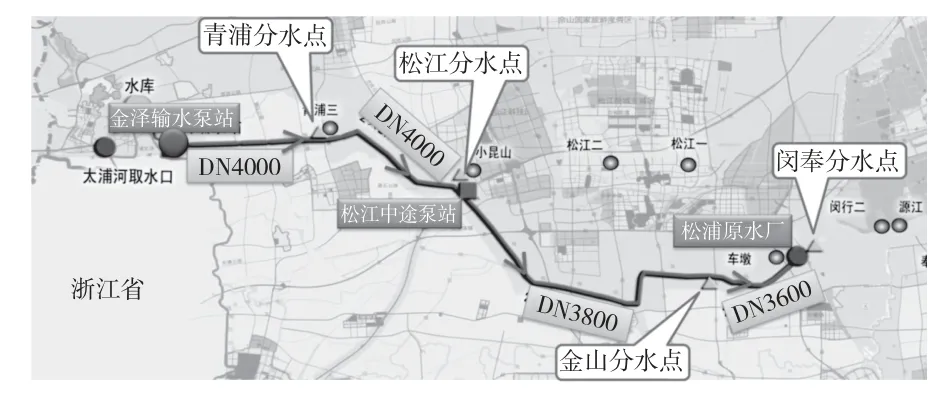

黄浦江水源地连通管工程是2015年上海市重大工程,包括连通管线(含青浦、金山、闵奉三个分水点)和松江泵站两大部分。工程设计输水规模351 万 m3/d,中间设松江泵站,泵站设计规模 240 万 m3/d,线路全长约 43km,管径DN4000~ DN3600,其中口径 DN4000 段长度19.1km,口径DN3800段长度15.8km,口径DN3600段长度 8.1km。图1为工程系统布置示意。

图1 连通管工程系统布置示意Fig.1 The layout of the communicating pipe engineering system

本工程具有以下特点:

(1)建设项目系统复杂。建设项目包括复杂泵站、长距离管线等子工程,各子工程关联度高。工程中的单体构筑物复杂,涉及到深大基坑、复杂设备安装等;

(2)进度质量控制要求高、建设时间短,从开始建设到通水,仅有20 个月的施工时间;

(3)管道口径大、长度长,主要沿处于水源地保护区的太浦河岸边敷设,环境保护要求极高;

(4)连通管全线采用非开挖的钢顶管施工方式,是目前世界上规模最大的钢顶管工程,对质量控制、风险控制要求高。

以上特点,对参建各方都提出了严峻的挑战,需要采用新技术作为辅助手段,以减少返工、有效控制进度、提高工程质量,为工程的顺利实施提供支撑。经充分调研和咨询论证,决定在设计、施工过程中采用BIM 技术。

2 BIM技术应用策划

本工程为综合型工程,包含“点状”的泵站工程以及“线状”的顶管工程。其中泵站工程以设计的一致性为重点管控、验证内容。而顶管工程尤其是大口径、长距离顶管工程中存在较多重要的风险管控点,如地表沉降、顶管工作井设计、顶管姿态控制、钢管焊接质量等[4,5]。

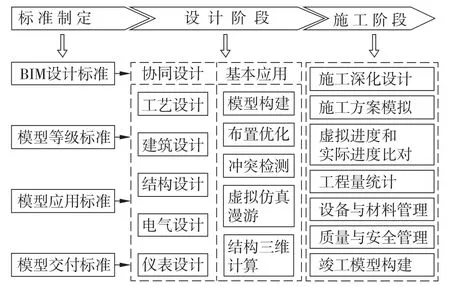

本工程BIM 应用由建设方总体协调、统筹项目的BIM 技术实施,参建方协同应用。图2所示为本项目BIM 实施的总体技术路线,以适用于本项目的一系列BIM 技术标准,将BIM 技术应用成果规范化,以应用点为主线逐条开展BIM 技术应用。

图2 本工程BIM 实施技术路线Fig.2 BIM implementation technical route

3 BIM技术应用点

《上海市建筑信息模型技术应用指南》针对建设工程项目设计、施工、运营不同阶段,提出了包括:各专业模型构建、冲突检测、虚拟仿真漫游、施工方案模拟等全生命期的23 项BIM 技术基本应用点,并详细描述了每项应用的目的和意义、数据准备、操作流程以及成果等内容[6]。

黄浦江水源地连通管工程的BIM 技术实施以《上海市建筑信息模型技术应用指南》为基本依据,结合工程实际,针对大型顶管工程的特点,在设计阶段和施工阶段主要进行了泵站及顶管井模型构建、顶管施工场地优化布置、顶管施工过程模拟、顶管施工可视化数据管理等方面的应用。

3.1 专业模型构建

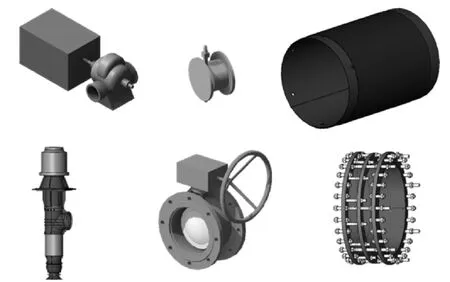

连通管中途泵站涉及众多专业,包括工艺、建筑、结构、电气、自控等。本工程采用 Revit平台,以中心文件模式进行协同设计,各专业同步开展设计,所见即所得。图3所示为中途泵站整合模型。每个专业修改的内容都可让其他专业同步知晓。根据不同专业的需要,本工程建立了较为完善的管道工程参数化专业构件库,如图4所示,既可满足本工程的实际需要,也可为今后同类工程的快速建模所用。

图3 松江中途泵站BIM 模型Fig.3 BIM model of Songjiang Midway Pumping Station

图4 专业构件库Fig.4 BIM Revit family library

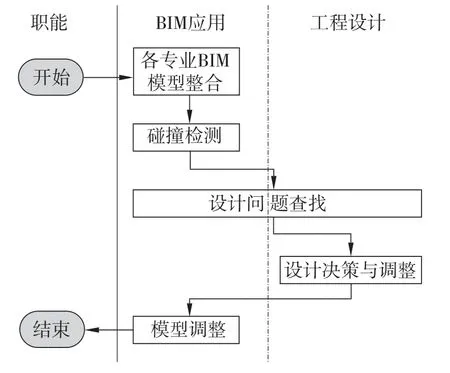

基于各专业模型应用BIM 技术进行泵站冲突检测,完成泵站及顶管井各专业间设计成果的协调性检查,如检查各种设备管线与建筑结构平面布置和竖向布置,避免空间冲突,尽可能减少碰撞,有效地减少了设计错误传递到施工阶段,减少了现场的出错返工。碰撞检测与设计优化流程如图5所示,在实施的过程中,BIM 应用与设计交叉执行。工程可以基于BIM 应用发现碰撞问题以及不合理的设计,由设计人员根据BIM 应用相关成果调整设计,最终调整BIM 模型达到图模一致。图6所示为二级泵房内某配电柜布置与结构框架冲突示意,通过可视化调整验证泵房空间布局合理性。

图5 碰撞检测与设计优化流程Fig.5 Clash detection and design optimization process

图6 冲突检测Fig.6 Clash detection

3.2 顶管工作井场地优化布置

顶管工程的现场施工设备包括大型顶管机、龙门吊、顶管附属设备等,顶管管节等各种材料都需堆放或者安置于现场有限的空间。同时,还需考虑临时通道、运输车辆进出等因素。本工程管道大部分沿河道布置,紧邻防汛墙,限制条件较多,施工场地条件苛刻。常规的场地布置主要依赖现场技术人员的经验,场地布置图基本上是平面二维的,不能准确反映设备的真实尺寸及空间感,导致后期实际布置对后期施工造成不便。

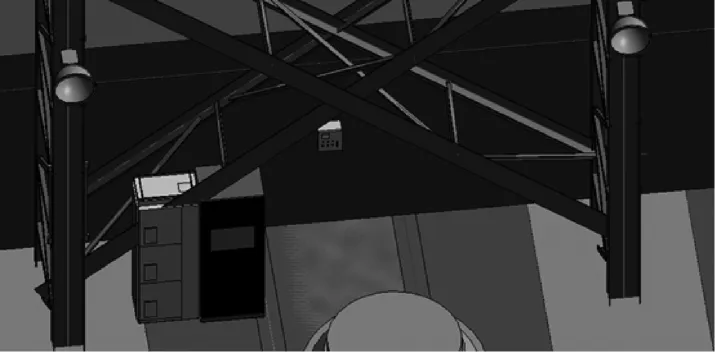

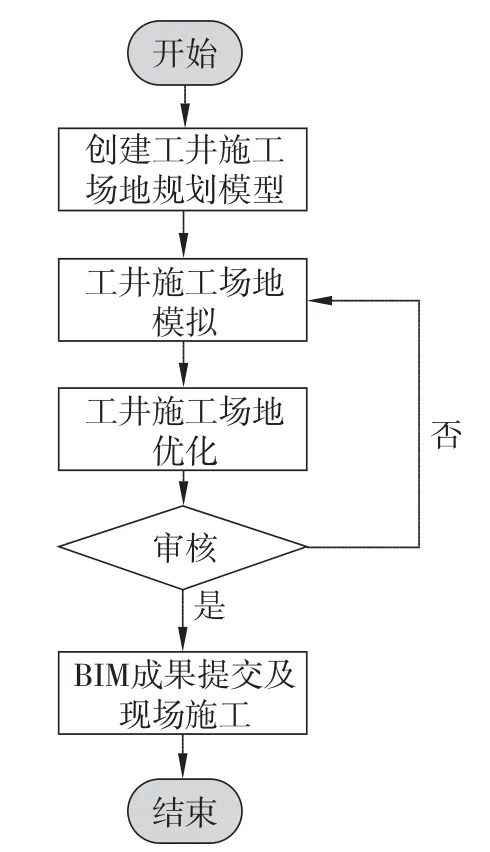

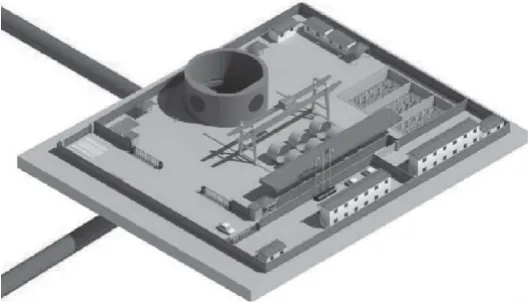

本工程采用BIM 技术,首先建立参数化的设备模型库,以装配式的方法规划场地布设,整个场地模型通过设备任意的位置摆放和参数调整快速形成,省去了建模和平面图绘制的繁琐工作,将原有二维平面的、难以理解的技术图纸替换为直观的三维模型。施工场地的设备布置、材料堆放、车辆通行状况等等一目了然。同时,将起吊设备和车辆通行予以动态模拟,场地布置的合理性就可以直观判断出来。基于BIM 技术的施工场地优化布置流程如图7所示。通过BIM 技术将场地布设可视化和设备运行动态模拟,顶管施工场地条件狭小、限制条件多的难题得以有效解决,起到了优化场地布设方案的作用。图8所示为顶管工作井场地总体布置模型。

3.3 顶管施工总体计划及专项方案模拟

本工程管线长度长,标段划分较多,相邻标段会在分界处共用顶管接收井。为避免不同标段在共用顶管井处产生冲突,通过BIM 技术进行项目总体工期的优化,通过4D 模型制定合理的施工计划,即制定不同时间段的进度计划。基于BIM 技术的施工方案模拟流程如图9所示。通过施工过程的预演,合理安排资源和场地分配,避免了施工机械、场地等冲突。

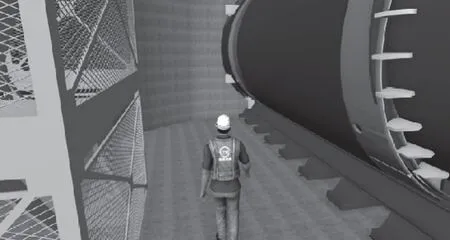

顶管在地下进行非开挖施工,难度大,风险高,对操作人员的经验和技术要求高。利用BIM技术在实际施工前对顶进工艺进行虚拟仿真,验证工艺的可行性和合理性。通过工艺模拟动画,将施工技术交底可视化,直观展现工艺流程,便于施工人员的理解及各方的沟通协调。图10所示为工作人员下井作业、验收焊接质量的三维仿真。顶管的专项施工方案采用BIM 技术编制,直观地对复杂工序进行分析,将复杂部位简单化、透明化,提前模拟方案编制后的现场施工状态,对现场可能存在的危险源、安全隐患等提前排查并采取针对性措施,确保了专项方案的可操作性和合理性。

图7 工作井场地优化布置流程Fig.7 Pipe-Jacking working shaft site optimization layout process

图8 顶管工作井施工场地布置Fig.8 Pipe-Jacking working shaft construction site layout

图9 施工方案模拟流程Fig.9 Construction plan simulation process

图10 顶管工作井内部布置示意Fig.10 Schematic diagram of the internal arrangement of the pipe-jacking shaft

3.4 辅助质量控制和安全管理

本工程全线采用非开挖钢顶管施工。顶管工程的难点、风险主要集中在顶管姿态控制、周边环境保护、钢管焊接质量等实时控制、风险预判等方面,注重风险管理[8]。BIM 技术为建筑业信息化提供了全新的管理模式。通过 BIM 模型,利用 REVIT为每个构件生成唯一识别ID,以此为数据基础,链接工程管理过程中的构件管理信息,如质量管理、安全管理、进度管理、材料管理等信息。以数据为中心,存储各种结构化数据、非结构化数据以及文件。

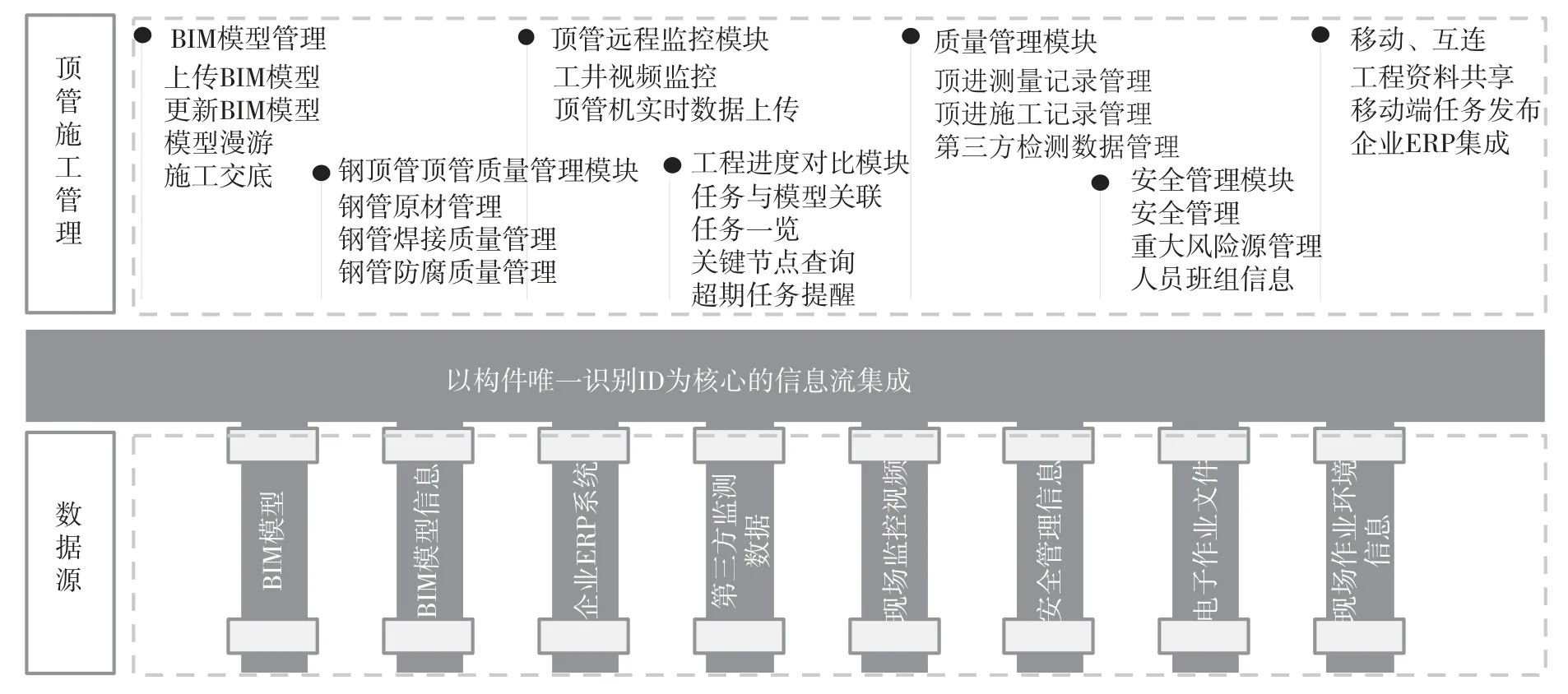

图11所示为顶管施工信息化BIM 管理平台的技术架构。基于工程管理的角度,最大限度整合各方面的模型、信息,服务于工程管理,提升风险管理水平。

图11 顶管施工信息化管理平台技术架构Fig.11 Technical architecture of the pipe-jacking constructionmanagement platform

顶管施工需要实时监控顶管机状态、顶管轴线状态及钢管焊接质量,通过将BIM 模型与施工信息关联,即可辅助进行质量控制和安全管理。

本工程将顶管机上位机PLC 模块接入BIM信息管理平台,将顶管机顶进参数和顶管区间模型相关联,对顶管机状态进行实时监控,辅助工程精细化顶进。同时,将钢管外观质量验收、钢管补口质量验收、钢管焊接质量验收、顶进测量记录管理、顶进施工记录管理等电子表单和顶管区间模型相关联,便于参建各方掌握和监控钢顶管施工质量和测量数据。

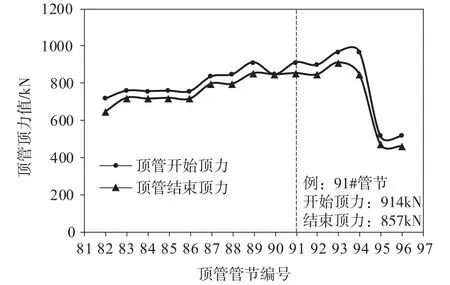

表1和图12所示为工程中18#~19#顶管井区间的顶进过程数据,从顶管顶力数据可以看出,顶力顶力随顶进长度逐渐增加,地质均匀,顶进过程稳定。

图12 区间顶管顶力分析Fig.12 Analysis of jacking force in jacking section

表1 平台中顶管机上位机PLC 数据Tab.1 PLC data in the platform from pipejacking controlling machine

在实施过程中各项数据会随着录入的变化而被修改,可视化模型也可随之改变,并通过报警值来显示当前模型的状态情况,从而方便项目部相关人员对指定位置快速响应。工程各参与方可以根据实际需要,查看任意结构节点的施工数据信息,提高了顶管工程施工管理的效率。

数据库存储的顶管管节空间位置- 注浆压力-顶力数据为顶管顶力设计、薄壁钢顶管稳定性分析等重要的科研课题提供了基础的工程数据,为今后类似的工程设计提供了重要的过程数据积累。

4 结语

本文结合工程实际,针对大型顶管工程的特点,介绍了上海市BIM 技术应用试点项目黄浦江水源地连通管工程在BIM 实施策划、模型构建、顶管施工场地优化布置、顶管施工过程模拟、顶管施工信息化集成与可视化数据管理等方面的应用,同时总结了关键应用点的实施流程。通过设计阶段协同建模,有效地减少了设计错误传递到施工阶段,规避了后续施工阶段的潜在问题;通过三维场地布置和设备动态模拟,解决了顶管施工场地条件狭小、限制条件多的难题;通过4D模型制定项目总体工期计划及专项方案模拟及施工过程的预演,合理安排资源分配,避免了施工机械、场地等冲突;通过将BIM 模型与施工信息关联,辅助进行质量控制和安全管理,提高了顶管工程施工管理的效率。

本工程BIM 技术的应用有力地支撑了工程的实施,可以有效地解决设计中不易发现的问题,提高施工信息化管理水平和工程质量,取得了良好的技术经济效益,可为同类工程提供参考。