胶融钢制板式道床在城市轨道交通中的应用

张梦楠 赵磊

(北京市市政工程设计研究总院有限公司 100082)

引言

北京作为国内最早进行地铁建设的城市,由于建设时序的影响,后续建设的地铁工程受到早期预留结构制约,出现了预留结构净空不足的问题,通常采用的处理方法是减小轨道结构高度。但常规的轨道结构型式在轨道结构高度不足较为严重时,运营期间出现了一些病害,影响了轨道结构耐久性的需求,大大增加了运营期间的维护维修工作量。

北京某铁路客运站在建设时预留的地铁工程,净空依据当时规范考虑地铁车高进行设计。而实际建设阶段地铁车高大于原预留车高,造成地下结构预留高度不足的现象,需要减小轨道结构高度。在轨道系统设计时,为尽可能减小轨道结构高度,采用了无枕式道床。运营一段时间之后,原预留工程范围陆续出现冒水、冒沙现象,部分地段进水淹没铁垫板及扣件,致使垫板扣件锈蚀。同时由于长时间冒水、冒沙,部分道床出现脱空情况。

1 渗漏水问题处理

隧道结构渗水对结构的危害不容忽视,上述工程原预留工程范围已出现渗漏水现象,长此以往,降低了混凝土的耐久性,影响了隧道内各种设施的功能,恶化了隧道内的环境。随着时间的推移,预留工程的结构渗漏水已导致轨道道床渗水,道床钢筋、扣件弹条出现了锈蚀,道床混凝土耐久性降低。为保障车辆行车运营安全,满足轨道结构稳定性要求,首先需要防止轨道结构受到渗漏水的损伤,对结构渗漏水点进行治理。首先,对结构渗漏水处进行封堵,不允许有水、泥沙等继续渗漏,之后进行道床范围的积水泥沙清理工作。

预留工程的结构渗漏水有变形缝处渗漏水及隧道底板渗水两种情况,治理主要以化学灌浆为主,选择高渗透性环氧树脂类、甲基丙烯酸酯类材料进行灌浆,来达到止水的目的。由于部分结构渗漏点位置隐蔽,难以精确处理,隧道内冒水、冒沙现象有所好转,但仍然存在渗漏现象,个别地段出现了道床开裂。因此对道床改造后的结构型式提出了一定的防水要求。

2 道床改造措施分析

为保证轨道结构具有高平顺和高稳定性,在结构渗漏水治理完成后,将对现况道床进行改造加固。改造后的道床要求与既有隧道结构连接牢固,两者能够共同受力,并且具有适当抵抗水损害的能力。结合地铁整体道床病害养护维修经验,预留工程的轨道结构根据道床开裂、扣件锈蚀等问题的发展规律和阶段,优先采取如下几种措施进行处理:

(1)表面覆盖法:道床结构完整,没有明显病害时,对0.2mm 以下的微细裂缝采用弹性涂膜防水材料进行表面涂膜覆盖。

(2)压力注浆法:对于结构基本完整但底部空隙较多的道床段,且裂缝宽度小于0.5mm 范围的微细裂缝,利用液压或者气压将水泥浆或化学浆液注入混凝土裂缝中。经过一段时间的凝结,浆液与原有结构胶结形成一个新的结构基础。

以上两种方法为地铁整体道床维修较常用的方法,适用于原有结构较为完整的情况。对于本预留工程的部分轨道结构,由于其裂缝较为严重,部分道床出现脱空,以上两种方法已无法满足维修要求,为从根本解决原有轨道结构的问题,需要进行道床更换。考虑本工程的特殊性,整体道床更换时如果道床型式不变,运营一段时间以后依然较大可能会产生相同病害。因此,需要一种新型的道床结构,能够在减小轨道结构高度的条件下,最大程度地适用于本地铁工程的现场潮湿环境。

3 胶融钢制板式道床

地铁的轨道结构高度一般需要650mm,上述预留地铁工程由于地下净空预留不足,需要地铁轨道结构总高度控制在300mm 左右,除去钢轨扣件的占用高度外,用于道床的厚度最小仅剩80mm。在这种厚度情况下,铺设钢筋混凝土道床不利于维持轨道结构应具备的强度和稳定性。另一方面,通过减小隧道结构混凝土保护层厚度来增加轨道结构高度的方案经过结构专业核算,会导致隧道结构耐久性降低。

在这种情况下,采用传统钢筋混凝土道床的处理方案基本不能符合现场条件需求。而原有道床由于厚度较小,抗弯折能力较弱,因此对道床与基底的连接要求非常高。但由于现场存在渗漏水、收缩变形等因素,很难保证道床与基底的连接强度。通过借鉴铁路钢桥明桥面轨道结构应用经验,将道床结构与隧道结构完全分开,采用钢板作为道床,并在表面采取胶融包裹措施,可以在较大程度上减少渗漏水对道床的影响。

3.1 轨道结构

胶融钢制板式道床轨道结构从上至下依次为钢轨、扣件、胶融钢制板式道床、高性能自密实混凝土垫层。道床板两侧分别设置限位器,提供沿线路纵向及垂直于线路方向的限位。胶融钢制板式道床采用无枕式且无承轨台式设计。钢轨采用60kg/m 钢轨;扣件采用弹条Ⅱ型分开式扣件,轨底坡为1/40,直接在道床内预留扣件螺栓安装孔;道床板长550mm,宽度为2200mm,厚度为80mm。道床板采用橡胶及高强度质量块复合而成,上层橡胶层厚10mm,中层钢制质量块厚50mm,下层橡胶层厚20mm。道床板下部采用C40 自密实混凝土填充。设计方案如图1所示。

图1 胶融钢制板式道床Fig.1 Rubber and steel track

3.2 胶融钢制板式道床力学分析

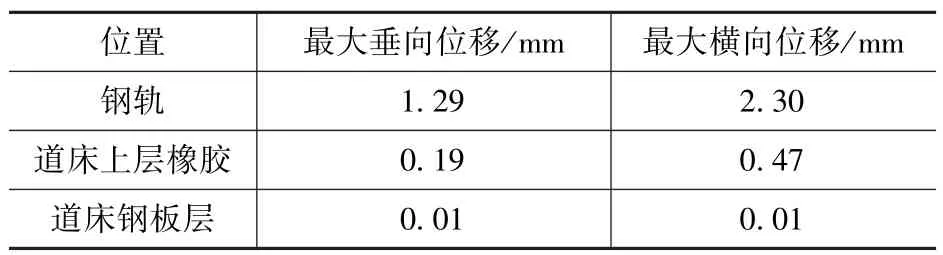

为了更好地了解胶融钢制板式道床的受力及变形情况,本文根据胶融钢制板式道床轨道结构,利用ANSYS 有限元软件,建立了轨道结构三维模型进行计算。依据相关设计规范施加列车荷载,包括垂向集中力和横向集中力,分别取1.5 倍静轮载和0.8 倍静轮载。钢轨、第一层橡胶层及钢板层的最大位移见表1。

表1 胶融钢制板式道床位移计算值Tab.1 Displacement calculation value of rubber and steel track

列车荷载下钢板层应力分布云图如图2所示。可以看出钢板层的最大应力为12.4MPa,小于钢板的承载力限制。

图2 钢板层应力分布Fig.2 Stress distribution in steel plate layer

3.3 试验段测试

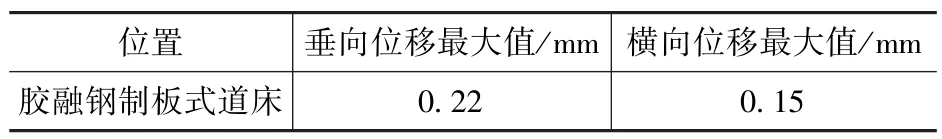

依据《轮轨横向力和垂向力地面测试方法》(TB/T 2489—2016),选取本地铁站合理位置进行胶融钢制板式道床试验段的铺设,施工完成后由铁科院对试验段进行了现场测试。地铁正常运营车辆通过时,测得钢轨位移及道床位移分别见表2、表3。由表可知,轨道结构位移指标符合相关规范要求,道床结构位移能够保证运营安全。

表2 钢轨位移测试值Tab.2 Displacement test value of rail

表3 胶融钢制板式道床位移测试值Tab.3 Displacement test value of rubber and steel track

4 施工特点

本文研究的背景主要为正在运营的地铁线路,地铁维修改造工程一般在夜间天窗期进行。同时为满足日常客流需求,全线停运进行道床改造难以实现,因此与一般新建线路相比,本项目对施工有更高的要求。目前为止,我国暂没有比较成熟的既有道床在不停运条件下改造施工先例,本次施工要求保护地铁线路既有设施和主体结构在施工中不受损坏,基础施工材料在短时间内达到强度要求,减少施工对市民日常生活的影响,避免二次噪声对居民的影响等。本项目的道床改造工程施工工艺同时满足了施工时间短、施工组织难、尽量减小对市政交通影响的复杂要求,并且进行了混凝土切割、道床铺设等施工设备和工装的配套研发及逐步改进。

5 结语

本文以实际工程作为研究背景,针对北京地铁因轨道结构预留高度不足产生的问题进行实地调查分析,提出新型的胶融钢制板式道床结构,其具有适用性和可行性。遇到类似情况时,建议根据现状条件进行胶融钢制板式道床的可行性分析,并结合实际条件安排施工。