河边岩溶区大面积钢管桩围堰的施工技术研究

郭飞 朱育才 桑宏 胡继生 左德亮

(广州市第二市政工程有限公司 510060)

1 工程概述及地质水文条件

1.1 工程概况

怀化鸭嘴岩大桥工程全长 550m,桥宽36m,设计时速 60km/h,是湖南怀化市“三环五横六纵”路网骨架的重要组成部分,其中桥梁总长402m,桥梁结构为(40 +36)m 预应力混凝土连续梁桥+(200 +74 +45)m 独塔双索面混合式斜拉桥。3#墩为其斜拉塔主墩,该墩位于中方县鸭嘴岩侧,临近舞水河亲水布置,3#墩基础采用桩基础,共设 22 根φ25 钻孔灌注桩,承台设上、下游2 个承台,并用系梁连接成整体,呈哑铃状,承台截面尺寸为 56.2m × 22.3m,高为7m,承台顶标高211m,底标高204m。

1.2 地质水文

1.地质条件

拟建主墩位于舞水河右侧岸边,场地地形坡度为 15°~ 20°,局部超过 30°;标高在 211.20m~227.40m 之间,相对高差 15.00m。根据地质勘探资料显示,本地区场地下伏基岩为灰岩、白云质灰岩,均属可溶性岩。另外,在3#桥墩的左侧墩台发育有大型溶洞,洞高1.4m~25m,为填充溶洞,施工中可能引发岩溶地貌坍塌。

2.866 水文条件

场地地表水为舞水河水系,舞水河河面宽约224.00m,水深为 8.00m~14.00m。根据资料记载舞水河最高水位标高213.80m,常水位标高212.50m。每年4~ 9月为汛期,水位较高,10月~次年2月为枯水期,水位较低。主墩承台位置最深水位约2m。

场地地下水主要为第四系松散层孔隙水和碳酸盐岩溶裂隙水。

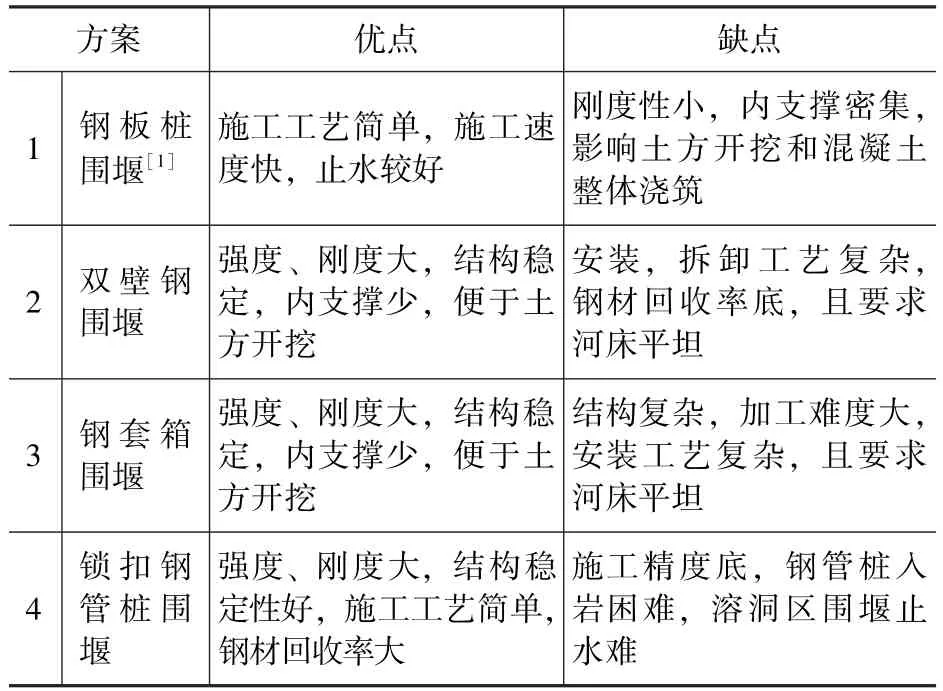

2 围堰方案比选

根据主墩承台尺寸、所处地质水文条件,以及目前常使用的围堰结构形式,提出了四个围堰方案进行方案比选,见表1。

表1 围堰方案比选Tab.1 Comparison and selection of cofferdam schemes

经过对比知:方案1 施工过程中内支撑过密,导致土方开挖困难以及混凝土整体浇筑较难实施,施工难度大;方案2 施工过程中要求河床平坦,而本工程位于河岸边,河床底有较大坡度,故现场环境与其要求相差较大,如需达到其条件,需对河床进行预处理,成本较高,工期相对较长;方案3 与方案2 一样,需要河床平坦;方案4 围堰强度、刚度大,结构稳定性好,施工工艺简单,钢材回收率大,从场地条件和施工工艺的可行性考虑,方案4 最适合本工程,而施工精度、入岩困难以及围堰止水难可通过辅助施工工艺进行解决,另外,施工单位当地另一个项目使用了大量钢管桩,现已回收。

因此经综合分析,方案4 相对较优,优先采用此方案。

3 围堰设计

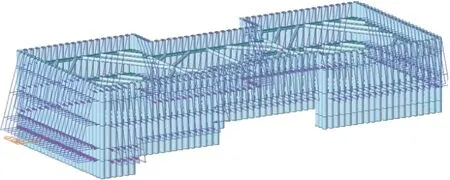

本工程主墩承台截面尺寸为56.2m×22.3m,高7m,根据承台截面尺寸形式和后续承台施工条件的需求,在锁扣钢管桩围堰平面布置为规则四边形哑铃状结构,截面尺寸为62.3m×25.2m。钢管桩长12.5m~15.5m,顶面高程 214.5m。根据围堰受力需要以及承台混凝土分块施工要求,在锁扣钢管桩围堰内部设置2 道内支撑,标高分别为212m、208m。锁扣钢管桩围堰及内支撑布置形式如图1所示。

图1 锁扣钢管桩围堰及内支撑布置Fig.1 Locking steel pipe pile cofferdam and internal support arrangement

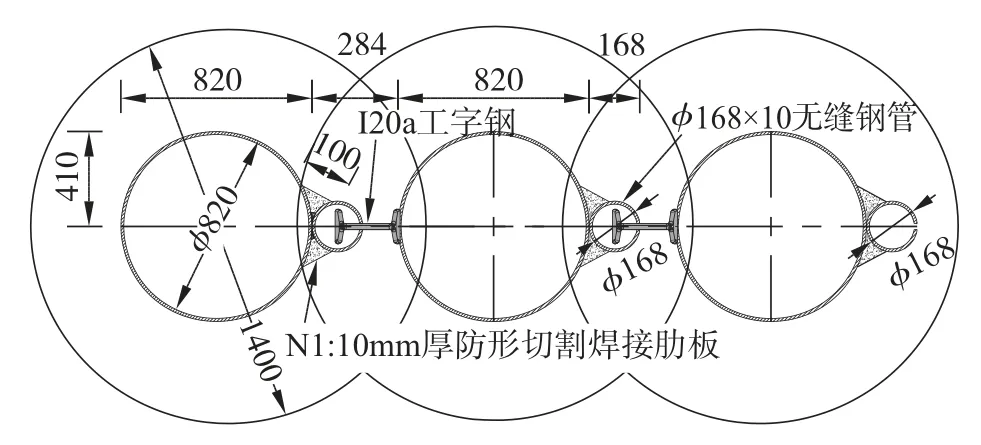

1.锁扣设计

为了方便后续往锁扣内填筑止水材料,将锁扣钢管桩锁扣形式设计为CT 型[2],其中主管采用φ820mm × 12(10)mm 的钢管,钢材材质为Q345B;C 型锁扣采用φ168mm ×10mm 的无缝钢管制作,并切口处理;T 型锁扣采用I20a 的工字钢制作。单个锁扣钢管桩各构件处连接采用角焊缝连接,焊缝高度不小于8mm,锁扣形式见图2。

2.内支撑

锁口钢管桩设双层围檩及内支撑系统,标高分别为212m、208m。围檩采用双拼I56c 工字钢,内支撑分别采用φ630mm × 10mm、φ820mm ×12mm 钢管,围檩及内撑钢材的强度标准Q345B。

钢管桩围堰平面布置呈哑铃状,即为3 个矩形构成,因为矩形尺寸不同,使得该内支撑为异形截面构造。为了克服这个困难,采用CAD 三维建模,根据现场钢管桩施工完成后的实测数据微调三维模型,以便精确地确定内支撑各构件的尺寸。

图2 锁扣形式Fig.2 Latch form

3.围堰止水及锁扣封堵

锁扣钢管桩围堰止水主要采用围堰外侧注浆和锁扣填料封堵相结合的处理方式,从而大大提高了锁扣钢管桩围堰的隔水性。

围堰外侧注浆既可提高围堰止水效果也能对坑外溶洞进行处理(在溶洞处理部分详细介绍);锁扣封堵采用棉絮和粘土混合料,棉絮与粘土的体积比为1∶1,填充锁扣时尽量使棉絮和粘土混合均匀,一次性填充锁扣大概4m~5m,并用振动压实锁扣。

4 围堰验算

采用midas Civil 桥梁结构计算软件对钢管桩围堰进行整体建模。模型的边界条件为:锁扣钢管桩入土深度[3]:对于粘土、砂砾地层,固结点设定入土3m;对于灰岩地基,固结设定点入岩1m。钢管桩与围檩的连接采用以受压弹性连接,围檩与内撑、内撑与内撑之间的连接采用共节点刚性连接方式,钢管桩与围边土体的被动土压力用节点的只受压弹性支撑模拟。依据《钢结构设计规范》 (GB 50017—2017)、《建筑基坑支护技术规程》 (JGJ 120—2012)和《建筑基坑工程监测技术规范》(GB 50497—2009)对围堰最不利工况进行模拟验算,模型见图3。

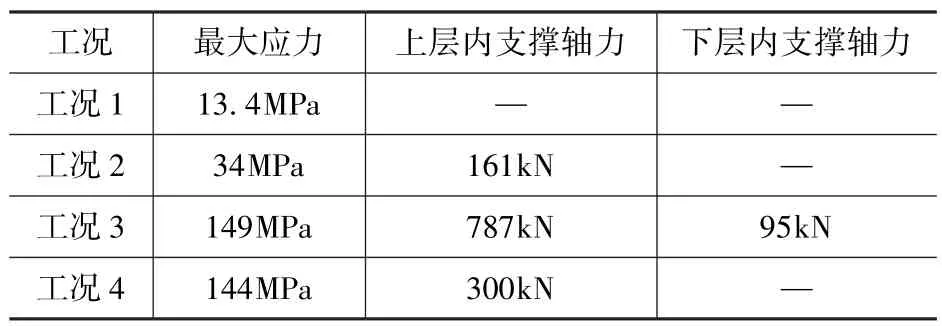

1.围堰最不利工况的确定

以迎水侧受力和长度较大的钢管桩为代表,分析计算单根钢管桩在各工况下的受力情况,比较各工况的受力,确定最不利工况,各工况内力见表2。

工况1:基坑开挖至上层内撑安装标高;

工况2:安装上层支撑后,基坑开挖至下层内撑安装标高;

工况3:安装上、下层支撑后,基坑开挖至封层混凝土底面标高;

工况4:浇筑封底混凝土后拆除下层支撑。

图3 计算模型Fig.3 Calculation model

表2 各工况内力对照Tab.2 Comparison of internal forces under various working conditions

从表2可以看出,工况3 应力及内撑系统的支承反力较大,故以工况3 为最不利工况进行建模验算。

2.工况 3 验算

按照工况3 围堰受力真实状况进行建模分析,验算内支撑与钢管桩围堰受力是否满足结构承载力要求,模型荷载见图4。

图4 工况3 围堰荷载分布Fig.4 Load distribution of cofferdam under working condition 3

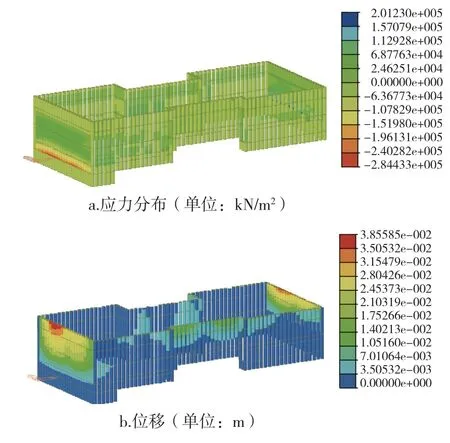

由图5可知,钢管桩最大弯拉应力为284MPa,小于Q345 钢材的允许拉应力310MPa;最大位移为3.86cm,小于1/400L的规范要求。

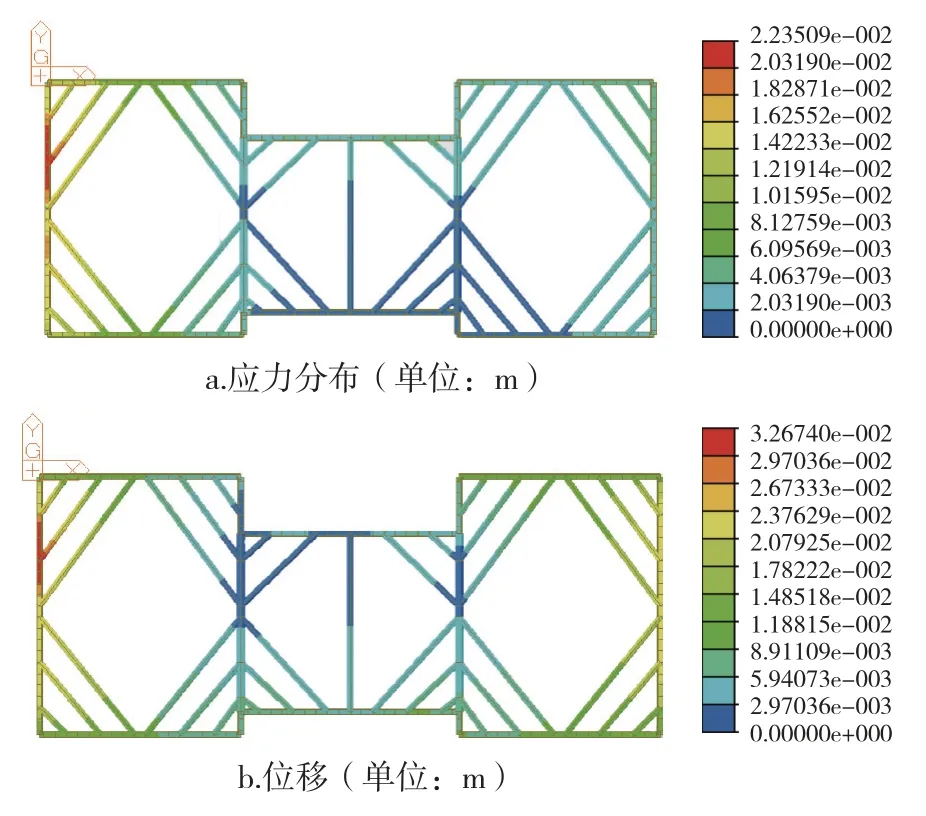

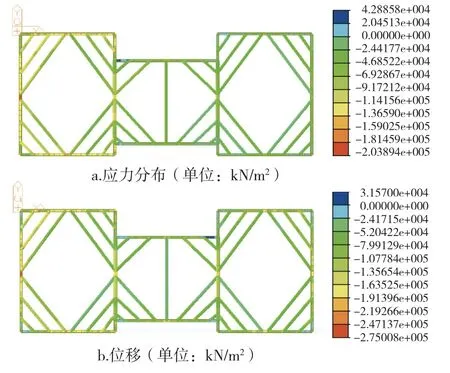

由图6可知,梁单元的最大弯拉应力为275MPa,小于Q345 钢材的允许拉应力310MPa,同时剪应力也满足规范要求;最大位移为3.26cm,小于1/400L的规范要求。

图5 锁扣钢管桩的验算Fig.5 Checking calculation of locking steel pipe pile

图6 上层围檩及内支撑的验算Fig.6 Checking calculation of upper purlin and inner support

由图7可知,梁单元的最大弯拉应力为204MPa,小于Q345 钢材的允许拉应力310MPa,同时剪应力也满足规范要求;最大位移为2.24cm,小于1/400L的规范要求。

3.支撑稳定性验算

第一道支撑第13号梁所受的轴向压力在工况3的情况下最大,为787kN,该支撑钢管直径820mm,壁厚12mm,其截面特性为截面面积A=0.0350m2,W=0.0062m3,回转半径ix=0.41m。

图7 下层围檩及内支撑的验算Fig.7 Checking calculation of purlin and inner support of lower floor

按照轴心受压构件验算支撑稳定性,取钢管长度为17m(不计钢管横向联系对钢管的有利影响),按照设计经验,将该钢管桩简化为简支梁结构,即一端为铰接支座,另一端为滚动支座,自由长度系数为1,则计算长度为1×17=17m。

钢管桩的长细比λ=L/ix=17/0.41=41.5,查《钢结构设计规范》附录G表G-2得:φ=0.916,考虑钢材的容许应力为[σ]=310MPa,则最大压应力计算为:

由计算可知,支撑最大应力远小于允许应力。

4.围檩承载力验算

第一道支撑第13号梁节点位置围檩受力最大,节点轴力为787kN,支撑布置间距相同为25.30/6=4.22m,围檩验算过程如下:

(1)I56c截面特性:A=157.85cm2,W=2550m3,I=71400cm4。

(2)力学模型

为了便于计算,取围檩受力最大的一跨作为验算依据,并将其简化为简支梁体系,模型见图8。

图8 围檩力学简化模型Fig.8 Simplified mechanical model of purlin

(3)承载力验算

由简化力学模型计算,围檩受力为:Mmax=830.32kNm,Qmax=787kN,fmax=7.2mm,则:

由计算可知,围檩的最大应力和挠度均小于允许值。

因此,采用上述围堰设计方案,主墩锁口钢管桩围堰施工安全性能得到保证。

5 围堰施工及监测

5.1 施工流程及步骤

围堰的施工流程为:场地平整→测量放线→锁扣钢管桩的制作→引孔→锁口钢管桩插打→锁扣止水→溶洞处理→土方开挖及内支撑安装→围堰封底。分述如下:

1.场地平整

由于桥墩桩基础施工,钢管桩围堰区域内存在大量淤泥及孔洞,导致承台地基不能承载旋挖机的重量。为保证施工安全和钢管桩施工的垂直度,首先将桩机孔位及泥浆池进行清理,回填1.5m 厚碎石,并分层压实,然后,根据需要在围堰周围修筑混凝土便道,并保证便道承载力和平整度满足施工需要。

2.测量放线

在导向梁安装之前,用全站仪测放出围堰的内轮廓线;在咬合钢管桩插打过程中,用两台经纬仪前方交汇法控制锁口钢管桩的垂直度。同时在钢管桩插打后,及时跟踪钢管桩的插打位置,当出现重大偏移时,及时指出并修正。

3.锁扣钢管桩的制作

锁口焊接加工质量影响围堰的止水效果和整体受力,现场锁口加工应严格根据相关规范及技术要求进行施工。

锁扣加工焊接时须在钢管桩体与锁扣之间加塞圆钢筋再连续全长满焊,焊缝厚度不小于母材厚度,焊缝质量需牢固保满,全部采用单面连续全长满焊,焊脚高度不小于构件最小厚度。

4.引孔

主墩承台下部地质为灰岩层,单独进行锁口钢管桩插打,无法施工到设计标高,插打困难,经过分析先采用旋挖机引孔,然后插打钢管桩,进而保证钢管桩入岩深度。

经过对比直径1.2m(因单根锁扣钢管桩尺寸为钢管直径820mm + 锁扣尺寸284mm)和直径1.4m(为保证钢管桩中心与引孔中心重合,引孔直径应大于锁扣尺寸284mm+钢管直径820mm+锁扣尺寸284mm)旋挖桩引孔效果,发现1.4m引孔后钢管桩插打顺畅、垂直度有保证,故采用直径1.4m 的旋挖桩作为引孔桩机,引孔孔位布置见图9。

图9 引孔孔位布置(单位:mm)Fig.9 Layout of guide holes(unit:mm)

引孔与钢管桩插打的顺序:为了防止引孔后出现塌孔现象,经过现场实际施工比较发现采用如下施工顺序效果最好,即第一次以三根锁口钢管桩位一组进行引孔施工,先引孔完3 根锁口钢管桩,插打2 根钢管桩;第二次接邻近位置引孔2 个孔,紧跟插打2 根钢管桩,此后重复第二次施工步骤,依次下去。引孔插打顺序见图10。

5.锁口钢管桩插打

钢管桩插打的垂直度由现场制作的导向架控制,在导向架上设了一个限位框架,尺寸比钢管桩每边放大1cm,插打时钢管桩背靠紧导向架,一边插打,吊车一边缓慢下钩,并使用经纬仪在互相垂直的两个方向观察,发现偏移,及时调整。

第一片钢管桩是插打的关键,必须插正、打正,以免影响后面的锁扣钢管桩,而后续的钢管桩起吊后由人工扶持插入前一片钢管桩锁口,然后用振动锤振动下沉。插打一片或几片后,将已插好的钢管桩点焊固定于导梁上。整个施工过程中,要用锤球和经纬仪控制每片桩的垂直度。

图10 引孔插打顺序Fig.10 Insertion and drilling sequence of guide holes

在即将合龙时,先测量合龙位置的长度,再根据钢管桩的直径,计算出所需钢管桩的片数。合龙选择在角桩附近,如果距离有微小差距,可调整角桩位置。

6.锁扣止水

本工程围堰范围内溶洞面积较大,导致锁扣钢管桩围堰止水效果差,为了提高围堰止水效果,锁扣封堵材料采用优质黏土+外购棉絮1∶1混合料,并用自制直径10cm 钢棒进行分层压实[4]。钢棒直径大小比锁扣小3cm,这样锁扣填充物在钢棒上下振动过程中容易压实。钢棒上端应轧制成扁状,便于振锤夹住钢棒,保证震动过程中钢棒不会脱落。粘土及棉絮填充物每次装入锁扣4m~5m,即采用90 型振动锥夹住自制直径10cm 的钢棒,在锁扣内上下来回振动,把这层棉花和粘土填充物压实,以后重复填充粘土及棉絮混合物及上下来回振动,直到锁扣内填充物顶面标高高出设计水位0.5m。特别注意在施工时要求钢棒在振动时不断向上提,提高振捣压实效率。

7.溶洞处理

本工程针对溶洞处理,采用了两阶段处理方式,即第一阶段采用坑内填筑片石、粘土或水泥的填充方式,第二阶段采用基坑外注浆止水方式。

(1)第一阶段溶洞处理

本阶段结合主墩承台下22 根灌注桩施工过程,以及冲孔过程中遇到的问题,采取不同的方式对围堰底部溶洞进行处理,主要处理方式如下:

①冲孔过程中出现偏孔时[5]

这种情况向桩孔内间断加入片石,并用冲锤连续施打,直至孔位矫正为止。

②冲孔过程中出现漏浆时(即桩孔内液面下降)

这种情况最为复杂,首先向桩孔内间断加入粘土和片石,并用冲锤连续施打,直至液面停止下降或液下降较慢时停止加入粘土和片石;然后,向桩孔内加入一定量的水泥,并用冲锤连续施打,直至液面停止下降为止。

③冲孔过程中临近桩孔出现冒浆时

这种情况出现时,采用向桩孔内加入水泥,并用冲锤连续施打,直至相邻桩孔停止冒浆为止。

(2)第二阶段溶洞处理

本阶段对围堰外侧采用小导管注浆方式处理基坑外围溶洞,这种方式既能达到坑外溶洞处理效果,也能与锁扣止水采用粘土加棉絮的处理方式相结合,达到围堰堵漏的效果。坑外溶洞处理方式如下:

①小导管采用φ42×2.5mm 焊接钢管,梅花形排列布置,纵、横向间距1m,采用地质钻机成孔;

②水泥砂浆水灰比:0.4~ 0.5 ∶1,灰砂比:1∶0.5~1∶1,水泥砂浆强度等级≥M20;

③水玻璃浓度:35 波美度;模数:2.4,掺量:水泥用量的5%;注浆压力:0.8MPa~1.2MPa;

④共布设444 根小导管,每根长17m,每根导管注浆量按空隙率估算150kg;

⑤采用地质钻机进行引孔,并检测孔深;

⑥安装小导管,安装止浆塞等;

⑦加压注浆,并进行下一孔施工。

8.土方开挖及内支撑安装

本工序严格按照“先撑后挖,随撑随挖”的施工原则,因基坑面积较大,土方开挖采用从下游往上游分三段开挖,一段开挖完成,马上进行钢支撑施工,连续作业。

第一层土方开挖采用PC200 反铲挖掘机直接均衡开挖,15t 自卸汽车直接在未开挖的原地面或在施工便道上外运,开挖至第一道支撑底面线下0.5m,进行第一道钢支撑安装。

第二层土石方采用长短臂挖机配合转运的方式进行出土。第一道支撑将影响第二层土方开挖的位置,应注意开挖的路线,安排专人进行开挖监督,防止碰到第一道支撑,开挖从一端往另一端一次性开挖到开挖面,尽量避免反复挖掘,影响开挖进度。开挖至第二道支撑底面线下0.5m,进行第二道钢支撑安装。

第三层土质主要为强风化白云质灰岩或完整的白云质灰岩和溶洞充填物为主。基坑已开挖至第二道支撑,此时地面向下深度已达到8m,针对下方岩石,采用静力爆破的方法将岩石破碎,然后用挖机运及长臂挖机转运至基坑外,并装车运送至外堆积处,同时做好坑底排水措施。

9.围堰封底

坑底30cm 采用人工清除,避免基底土扰动,待人工清理完毕后,及时浇筑混凝土封底,采用汽车泵配合漏斗进行,封底混凝土采用低热水泥和良好的粗、细骨料。封底顶标高为204m(即承台底标高),但是现场实际施工控制约比设计标高低3cm~5cm,要保证封底厚度为1m(设计要求)。

5.2 施工监测

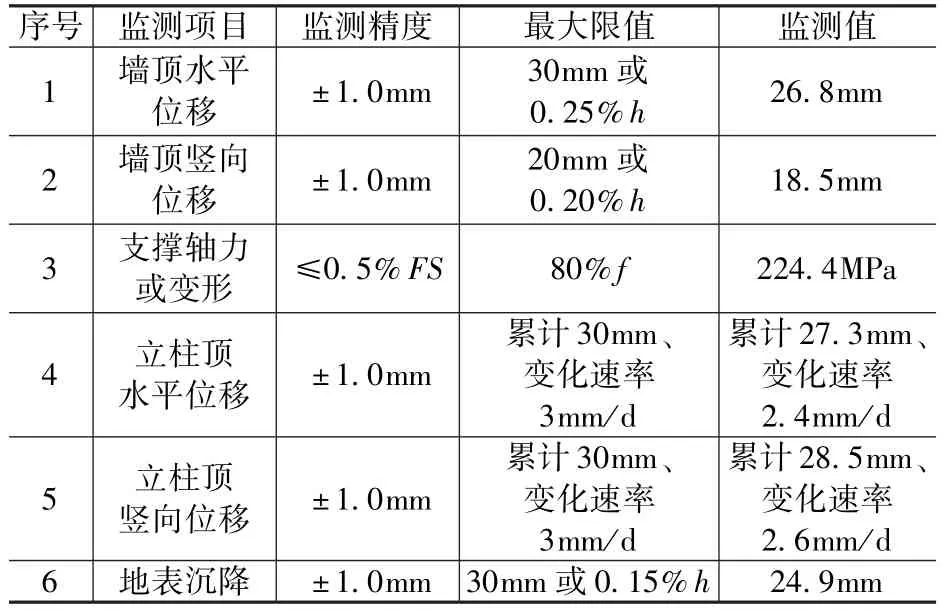

基坑面积及围堰高度大,围堰结构受力复杂,为了确保围堰在施工过程中安全、稳定,在施工过程中对围堰结构进行监控,监控的主要项目为:墙顶水平位移、墙顶竖向位移、支撑轴力或变形、立柱顶水平位移、立柱顶竖向位移、地表沉降,监测结果见表3。

表3 监测结果Tab.3 Monitoring results

监测结果表明:各工况下的应力、应变值满足规范允许应力、变形要求。

6 结语

怀化鸭嘴岩大桥工程主墩承台施工采用了锁扣钢管桩围堰结构,通过对锁扣钢管桩进行设计、制作和验算,并在施工过程中采用了大直径旋挖桩引孔技术和溶洞二阶段处理技术,解决了河边岩溶区承台围堰施工难的问题。后续施工监测过程发现围堰的变形和应力满足设计要求,且围堰内部没有出现大面积渗漏、管涌和坑底隆起现象。锁扣钢管桩在河边岩溶区成功的实施,保证了承台基坑结构安全,为后续结构的施工提供了坚实的基础,值得推广应用。