某烟囱及吸收塔结构优化设计

谢亮

(中冶赛迪工程技术股份有限公司 重庆 400013)

引言

目前,电厂脱硫设施经常会由于受场地条件限制,把吸收塔和烟囱二合一进行布置,其中下部设置吸收塔,上部设置烟囱排放烟气,方案具有占地小、流程简单、投资小、运营维护方便等优点。其结构为大直径薄壁钢高耸结构,塔体需开设大尺寸孔洞,内部还有浆液载荷、烟气压力等,结构受力较为复杂,故对烟囱及吸收塔进行结构强度和稳定性校核较为重要。

1 工程概况

某烟囱及吸收塔本体设计如下:总高度为80m,全钢结构,0.000m~ +24.000m 部分为吸收塔,直径为 13m,高径比 1/1124,在吸收塔+11.422m 标高处接原烟道,原烟道开孔10.4m(宽) ×3.7m(高);+24.000m~ +80.000m 部分为烟囱,直径为 6.7m,+25.000m~ +35.000m部分为吸收塔与烟囱连接过渡段,吸收塔开口处采用加劲板(型钢)进行加强,各段设计钢板厚度见表1,烟囱及吸收塔设计立面及洞口加固示意见图1,地脚螺栓设计见图2。原有设计按照《烟囱设计规范》(GB 50051—2013)[1]中相关方法进行了设计,但由于结构复杂,对烟囱的自振周期、横风向风振影响、局部开孔应力集中现象等无法计算准确,在设计时通常以保守取值,故拟采用有限元分析对结构强度、整体稳定、局部稳定等进行安全性校核,并提出优化设计建议。

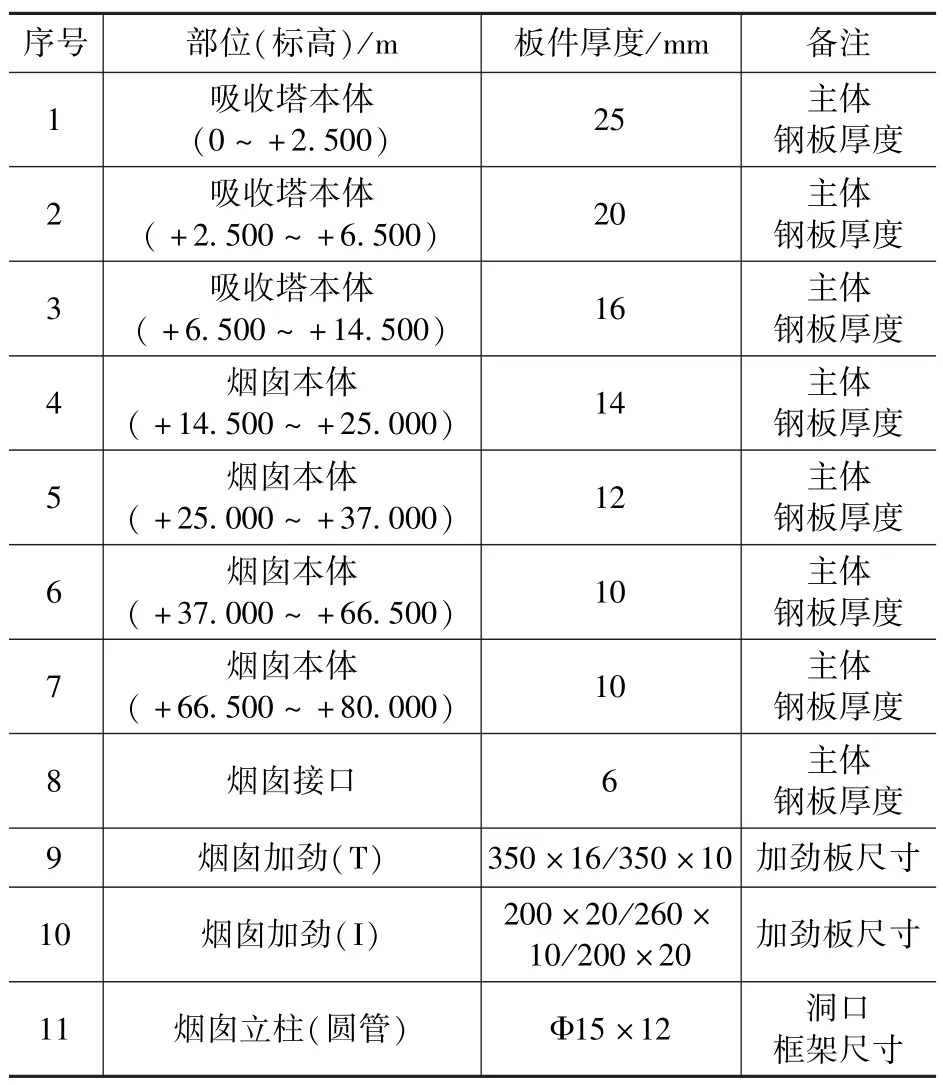

表1 设计钢板厚度Tab.1 Designed steel plate thickness

图1 烟囱立面及洞口加固示意Fig.1 Chimney vertical view and reinforce hole drawings

图2 地脚螺栓设计Fig.2 Anchor bolts drawings

2 有限元模型的建立

由于此种结构的不规则性、受力的复杂性,根据《烟囱设计规范》(GB 50051—2013)以及《高耸结构设计规范》(GB 50135—2006)[2]常规公式计算难以准确得到结构自振周期、局部应力等计算参数,拟采用ANSYS 对结构进行有限元分析,并对以下5 种最不利组合工况下的结构安全性进行校核:(1)自重+风荷载;(2)自重+风荷载+负内压;(3)自重+风荷载+浆液压力;(4)自重+风荷载+正内压+浆液压力;(5)自重+风荷载(局压) +浆液压力。

2.1 模型建立与单元选择

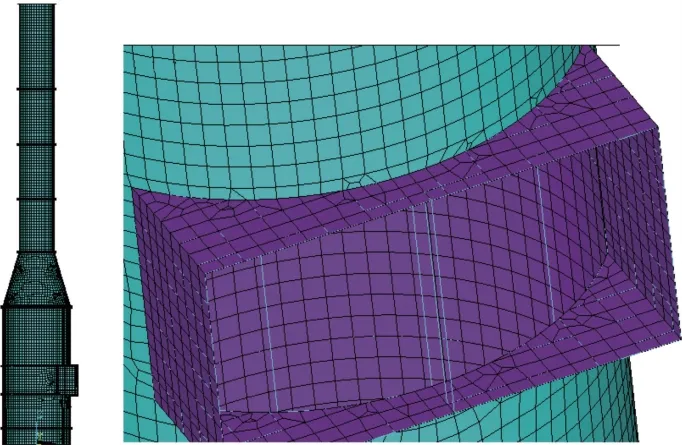

烟囱及吸收塔外壳选用SHELL63 壳单元,洞口加固立柱、圆管、加劲板选用 Beam188 单元,有限元模型见图3,模型计算时采用的材料参数、荷载取值、尺寸等见表2。

图3 模型网格划分Fig.3 Meshing model

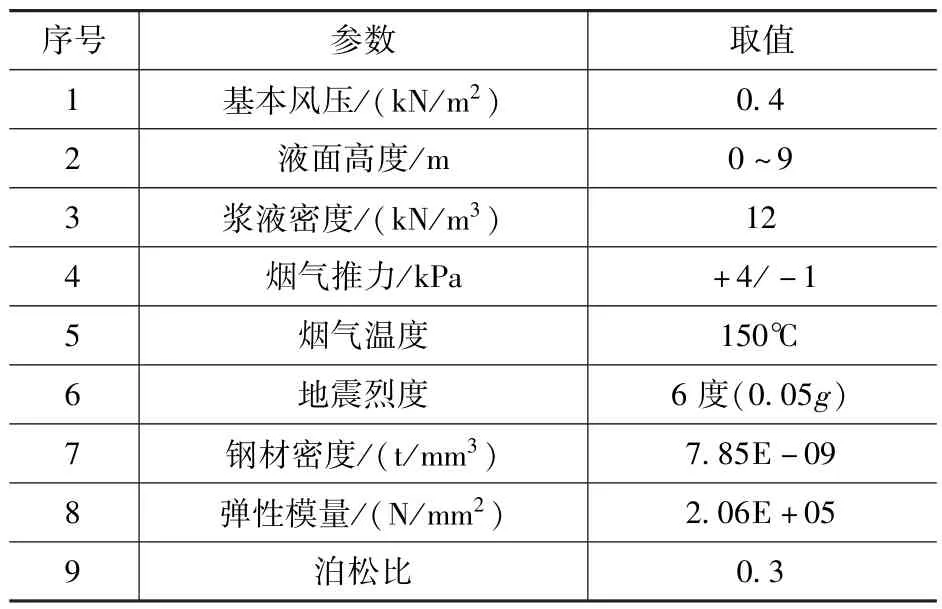

表2 设计参数取值Tab.2 Design parameter

2.2 网格划分及约束处理

有限元模型网格划分见图3,吸收塔开洞口处等重点关注处采用网格加密处理,模型共有单元10265 个,节点10300 个,在结构支座处考虑采用固结约束。

3 有限元分析结果

对烟囱及吸收塔结构进行有限元分析时,先进行模态分析,计算结构自振周期;再对结构分别施加风载、结构自重、内压或外压、液体荷载、风荷载(整体风压或局部风压)等工况,并对工况进行组合,计算5 种最不利工况组合下的结构强度及变形是否满足规范要求。

3.1 模态分析

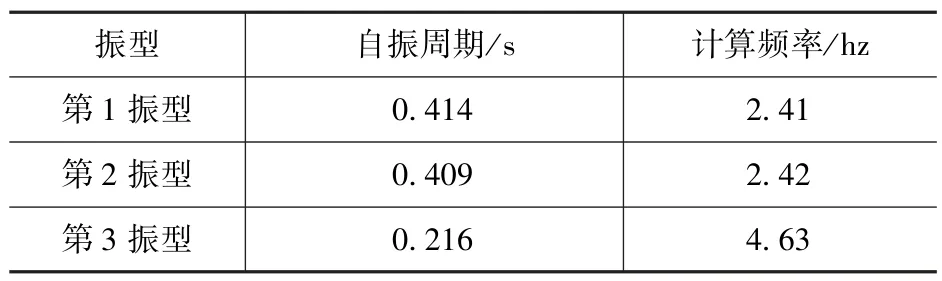

前三个振型的自振周期见表3,计算时,取烟囱及吸收塔结构第1 振型自振周期T1来进行计算雷诺数、临界风速等参数。

3.2 工况一计算结果

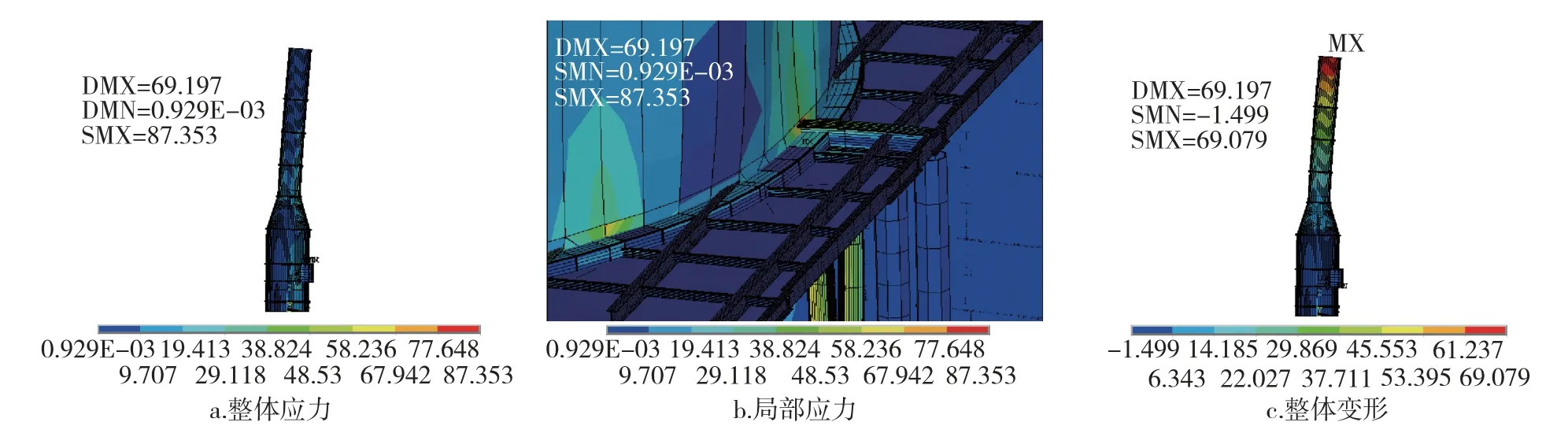

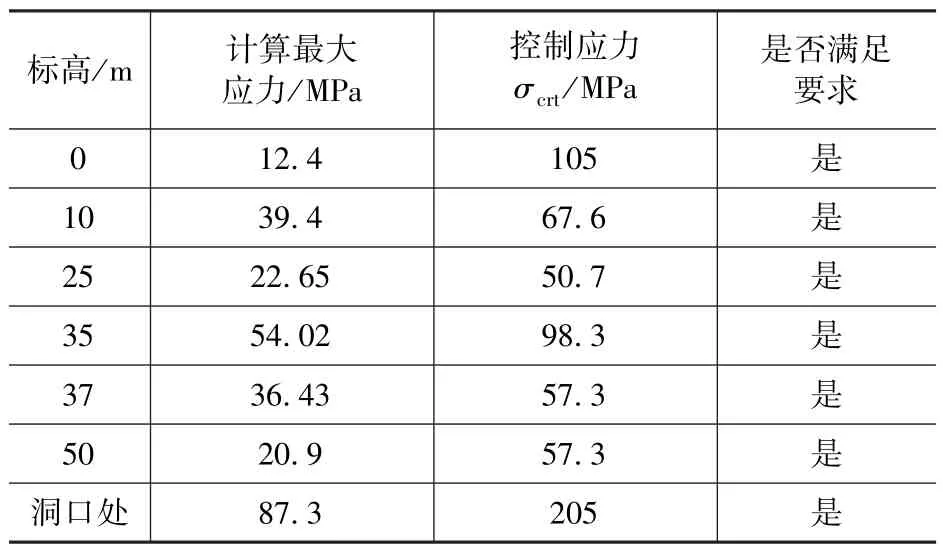

工况一作用下整体结构应力云图及最大应力见图5,最大结构应力为87.4MPa,位于烟囱开孔处,校核各标高处应力见表4,控制应力计算按照《烟囱设计规范》(GB 50013—2013)10.3.2条公式计算。烟囱及吸收塔最大变形值为69.2mm,位于烟囱及吸收塔顶部,变形满足《高耸结构设计规范》(GB 50135—2006)的1/100H的水平位移要求。

表3 自振周期及频率Tab.3 Natural period and frequency

图5 工况一应力云图与变形图Fig.5 Stress nephogram and deformation for No.1 condition

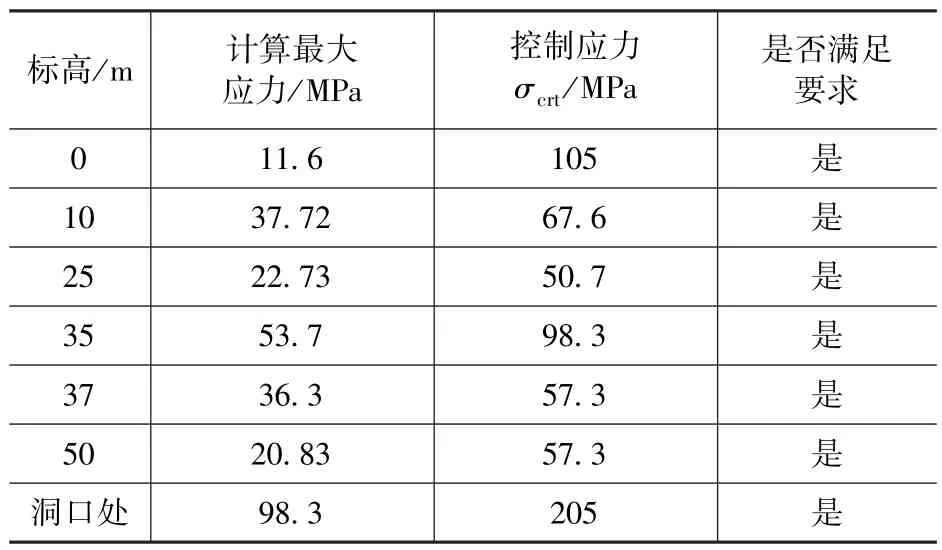

表4 工况一应力校核Tab.4 Stress checklist for No.1 condition

3.3 工况二计算结果

工况二作用下整体结构应力云图及最大应力见图6,最大结构应力为87.3MPa,位于烟囱开孔处,校核工况二各标高处应力见表5。烟囱及吸收塔最大变形为69.4mm,位于烟囱及吸收塔顶部,变形满足《高耸结构设计规范》(GB 50135—2006)的1/100H的水平位移要求。

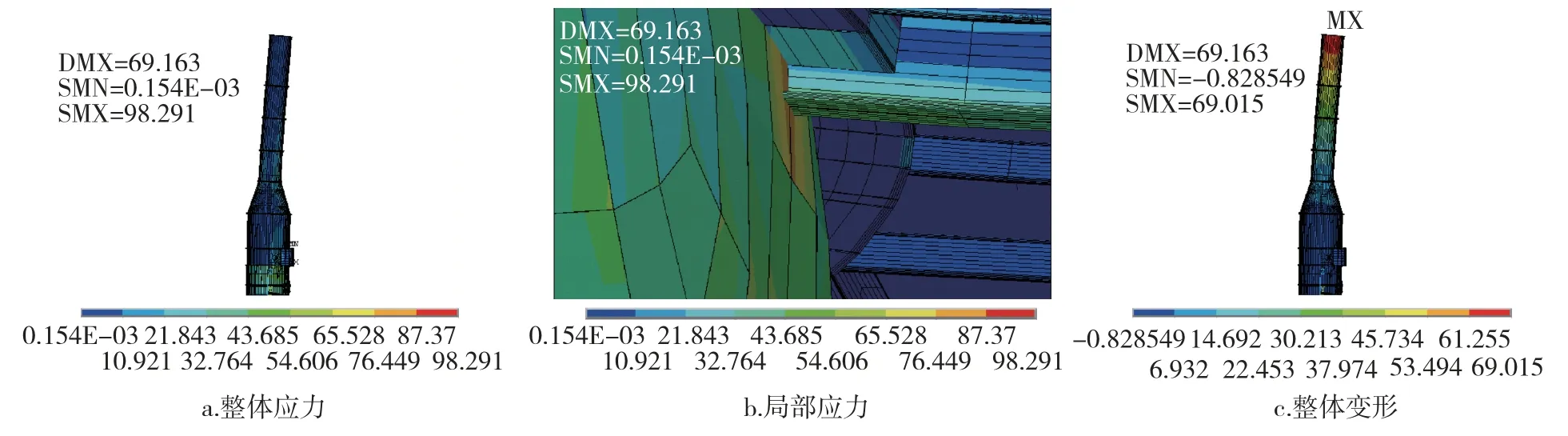

3.4 工况三计算结果

工况三作用下整体结构应力云图及最大应力见图7,最大结构应力为98.3MPa,位于烟囱及吸收塔开孔处,校核工况三各标高处应力见表6。烟囱及吸收塔最大变形为69mm,位于烟囱及吸收塔顶部,变形满足《高耸结构设计规范》(GB 50135—2006)的 1/100H的水平位移要求。

3.5 工况四计算结果

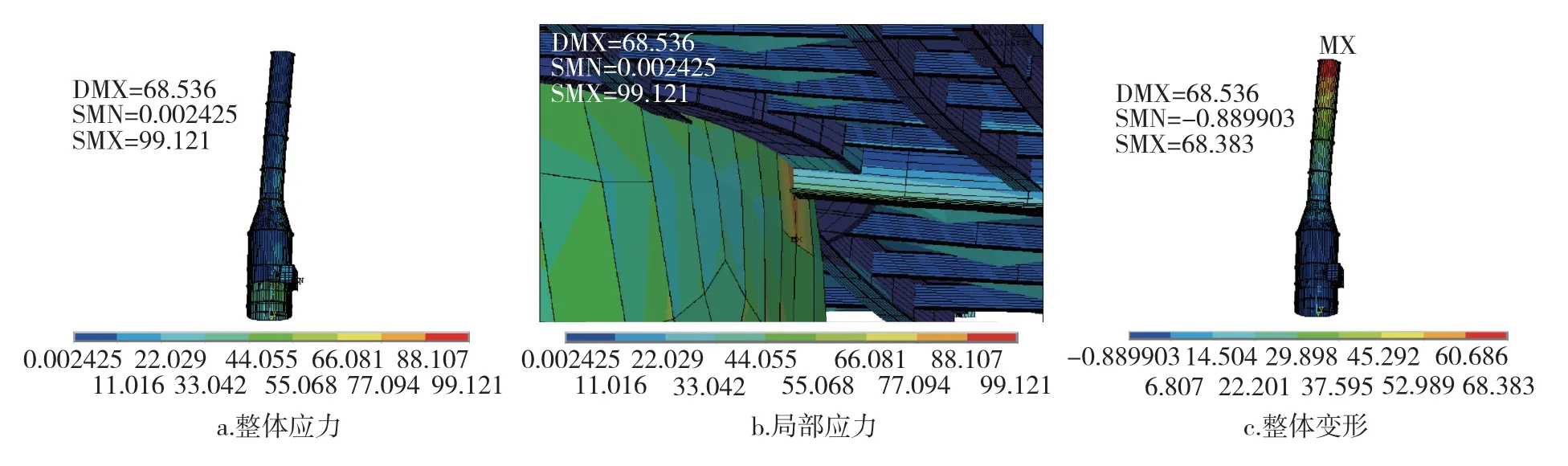

工况四作用下整体结构应力云图及最大应力见图8,最大结构应力为99.121MPa,位于烟囱及吸收塔开孔处,校核工况四各标高处应力见表7。烟囱及吸收塔最大变形为68.5mm,位于烟囱及吸收塔顶部,变形满足《高耸结构设计规范》(GB 50135—2006)的1/100H的水平位移要求。

图6 工况二应力云图与变形图Fig.6 Stress nephogram and deformation for No.2 condition

图7 工况三应力云图与变形图Fig.7 Stress nephogram and deformation for No.3 condition

表5 工况二应力校核Tab.5 Stress checklist for No.2 condition

表6 工况三应力校核Tab.6 Stress checklist for No.3 condition

图8 工况四下应力云图及变形图Fig.8 Stress nephogram and deformation for No.4 condition

3.6 工况五计算结果

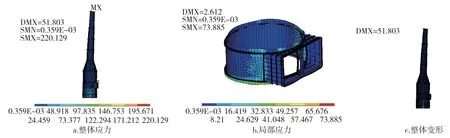

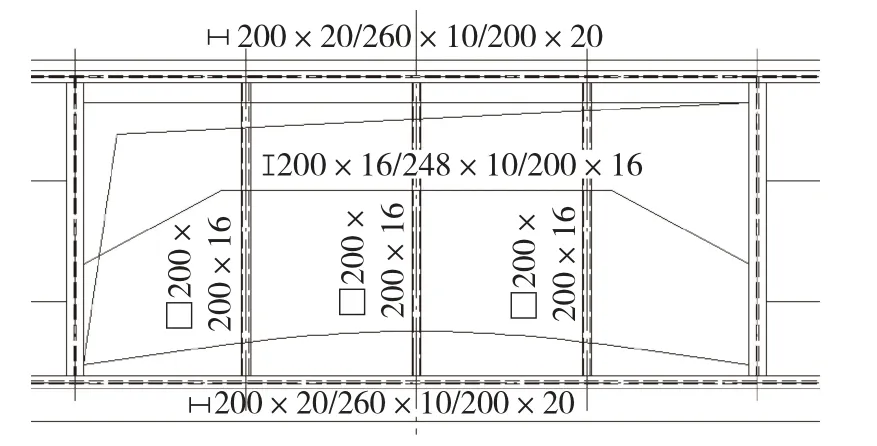

工况五作用下整体结构应力云图及最大应力见图9,最大结构应力为220.13MPa,位于烟囱及吸收塔开孔处加劲板上,说明此处应力集中较为严重,故建议将洞口处加劲修改为箱型梁加劲,做法见图10,修改后对结构进行分析,洞口处最大结构应力为73.9MPa,其余各标高处应力校核见表8。烟囱及吸收塔最大变形为51.8mm,位于烟囱及吸收塔顶部,变形满足《高耸结构设计规范》(GB 50135—2006)的1/100H的水平位移要求。

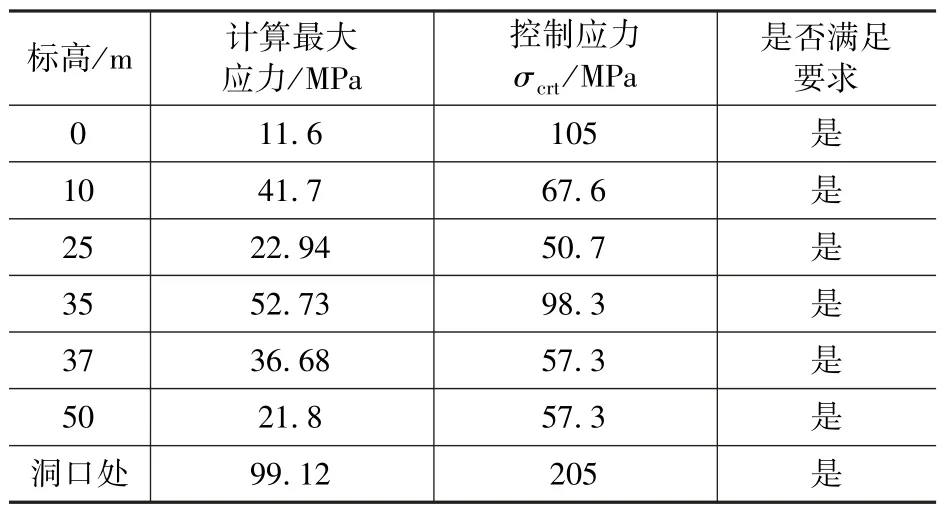

表7 工况四应力校核Tab.7 Stress checklist for No.4 condition

表8 工况五应力校核Tab.8 Stress checklist for No.5 condition

图9 工况五下应力云图及变形图Fig.9 Stress nephogram and deformation for No.5 condition

图10 洞口处箱型梁加劲图Fig.10 Reinforced hole of box beam drawings

3.7 横风向风振影响验算

烟囱及吸收塔横风向风振影响验算根据《烟囱设计规范》(GB 50051—2013)中相关公式进行验算,其中,自振周期T1取0.414s,各参数计算如下:雷诺数Re=2.38×107>3.5×106;临界风速νcr=51.54m/s;顶部风速νH=37.47m/s;故1.2νH<νcr,根据《烟囱设计规范》(GB 50051—2013)5.2.4条判断,本结构不会发生横风向共振响应。

3.8 地脚螺栓验算

地脚螺栓验算时,分析烟囱及吸收塔底部组合工况,最不利荷载组合取弯矩设计值M=4.16×104kN·m,轴力设计值N=3447.1kN,剪力设计值V=980.24kV,底部螺栓48-M52(Q345B),根据《烟囱设计规范》(GB 50051—2013)第10.3.2条进行计算,单个螺栓所需最大拉力设计值为188.95kN,M52螺栓抗拉强度设计值为297.32kN,安全系数K=1.57,满足规范要求。

3.9 其他设计校核

根据《烟囱设计规范》(GB 50051—2013)第10.3.2条第6款规定,烟囱及吸收塔开孔处宜补强,补强后洞口水平截面面积应不小于无孔洞的相应圆筒壁水平截面面积,故建议将开孔处2m范围内烟囱侧壁由6mm加厚到16mm。

4 结论

通过对某烟囱及吸收塔进行结构分析与设计校核,结论如下:

1.通过对烟囱及吸收塔进行模态分析,可得到相对较为合理准确的结构自振周期。

2.该烟囱及吸收塔强度、刚度、地脚螺栓、横风向风振影响等设计均满足《烟囱设计规范》(GB 50051—2013)的要求。

3.各种工况组合下烟囱及吸收塔最大水平变形为69.2mm,高径比为1/1156,说明本烟囱及吸收塔刚度较好,并满足《高耸结构设计规范》(GB 50135—2006)的 1/100H的水平位移要求。

4.根据《烟囱设计规范》(GB 50051—2013)第10.3.2 条第6 条规定,烟囱及吸收塔开孔处宜补强,补强后的面积应不小于无洞口的相应圆筒壁水平截面面积,建议将开孔处2m 范围内烟囱侧壁由6mm 加厚到16mm。

5.经计算分析,采用原有设计开孔处加固措施时,开孔处应力集中较大,建议将烟囱及吸收塔开孔处加固修改为箱型梁构造(标高+14.220m 处),修改后经重新分析,大大缓解了洞口应力集中的现象。