基于UG的异形绝缘体斜顶注射模设计

王建峰

沈阳兴华航空电器有限责任公司(辽宁沈阳 110144)

1 引言

绝缘体是航空电连接器的重要组成部分,使用的材料以高分子塑料为主,在电连接器的结构中起到绝缘、分离导电接触体以及支撑内部零件的作用。常规的绝缘体通常以圆柱或者矩形为主要轮廓结构,内部包含一个或若干孔腔。绝缘体按装配结构分类可分为针前绝缘体、针后绝缘体、孔前绝缘体和孔后绝缘体。异形绝缘体是安装在某些特定位置而设计,塑件结构设计发散思维,具有非标准特性,常规的模具难以解决。其特点还包括质量轻,结构强度好、耐腐蚀、电学性能佳同时可靠性高,在医疗设备、工业控制、航电系统、检测和测量设备及通讯等领域有极高的应用价值及发展潜力。本次模具设计对应的塑件是异形针前绝缘体,该绝缘体结构比较复杂,尺寸精度比较高,最主要的设计难点在于内部倒扣问题。内部倒扣是部分塑料制品所具备的一个特征,该特征利用正常的平直分型无法脱模。采用活动块结构,即带着活动块一起出模是一种繁琐的出模方式,生产效率较低。而高端高效率的出模方式是斜顶机构的设计。基于UG三维模拟的建模,直观展现模具的斜顶结构组成,确保整个模具设计的合理性。加工工艺上保证每一个零件的精度,而且增加互换性和可维修性,解决斜孔及斜顶杆的加工困难的问题。同时参与模具在注塑机上的试压,确保模具使用方便,具备较长的使用寿命,研究注射成型参数,压制出合格的塑件。

2 塑件分析

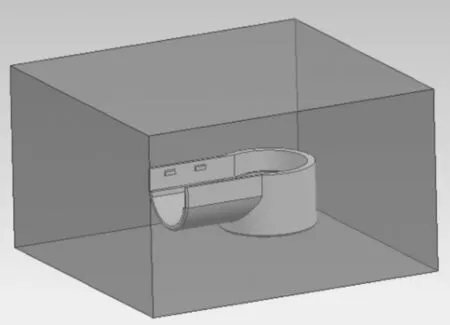

图1所示为针前绝缘体,主要结构分前端和后端两部分。前端有一个孔腔,后端为弧形壳体,且壳体内部包含倒扣。通过对塑件装配的分析,此倒扣用来勾住与之相连的针后绝缘体,结构设计巧妙,本次设计的难点也就在此。

2.1 注射成型材料分析

该绝缘体的使用材料为聚对苯二甲酸丁二醇酯,又名聚对苯二甲酸四次甲基酯,英文名Polibutylene terephthalate,简称PBT,属于聚酯系列。该材料由丁二醇与对苯二甲酸或者对苯二甲酸酯聚缩合而成,并经由混炼程序制成的乳白色半透明到不透明、结晶型热塑性聚酯树脂。

材料特点:①优良的机械性能,机械强度高,耐疲劳性和尺寸稳定性好;②耐热老化性优异,户外长期老化性很好;③耐溶剂性好,无应力开裂;④易于阻燃,在电子电器工业中广泛应用;⑤优良的电器性能,体积电阻率及介电强度高,耐电弧性能优良,吸湿性极小,在潮湿及高温的环境下,也能保持电性能稳定,是航空电器领域的理性材料;⑥易成型加工和二次加工,结晶速度快,流动性好,模具温度也比其他的工程材料要求低。

材料用途:①电子电器:电连接器、电磁开关、变压器、家电把手、外壳等;②汽车:车门把手、保险杠、导线护壳、挡泥板、分电盘盖等;③工业零件:键盘、灯罩、风扇、卷线器等

2.2 收缩率的确定

经过对PBT的性能及注射成型经验的分析,PBT成型稳定性较好,按照过往对PBT注射成型壳体计算的收视率,最终确定此次设计模具的收缩率为0.35%。

3 异形针前绝缘体模具设计的总体方案

3.1 型腔数量的确定

为了保证注射模生产效率,采用一模多腔的型腔分布,多腔可以保证一次开模便可获得若干塑件。在浇道排布过程中,多腔对称分布,也让注射的进料的流动过程趋于平衡和稳定。于此同时,每增加一个型腔就会增加加工成本。兼顾上述条件,为了保证合理的模具制造成本,同时满足模具进料的平衡性,在使用模具时,提高注射生产的效率,减少浇道凝料的浪费,最终确定该模具为1模2腔。

图1 针前绝缘体

3.2 分型面的确定

分型面位置选择的总体原则,是能保证塑件的质量、便于塑件脱模及简化模具的结构,分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度以及推出方法、模具的制造、排气、操作工艺等多种因素的影响。注射模有一个分型面或多个分型面,分型面的位置,一般垂直于开模方向。根据该塑件的结构,分型面选在塑件的最大端面处即可。

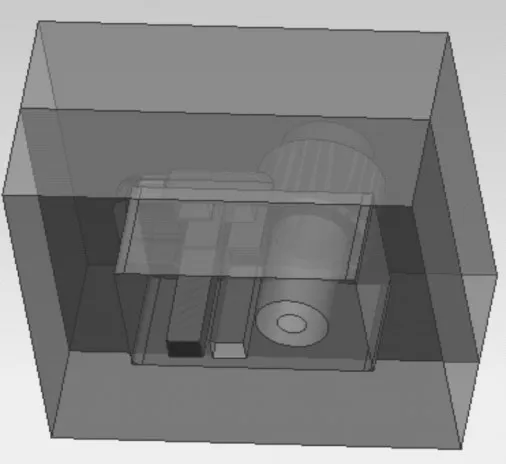

3.3 浇注系统的论证

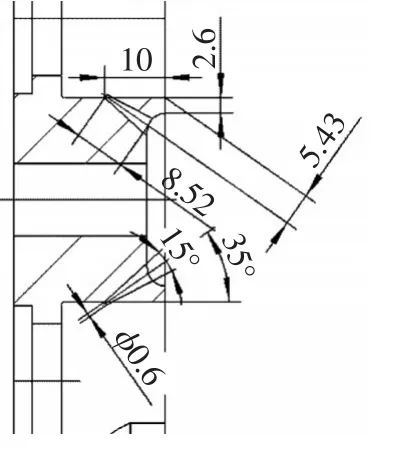

根据塑件的结构分析及充填过程,以保证塑件的内在质量和尺寸稳定,设计浇注系统尤为重要。浇注系统包括主浇道分流道及浇口,如图2所示。为保证两腔进料的平衡性及流畅性,分流道使用半圆截面浇道即可。半圆截面分流道压力损失及温度损失较小,有利于压力的传递和保压,且使用加工中心的球刀铣削加工即可,便于加工。塑件自身轴对称,两型腔也采用对称分布。在设计浇口时,非常注意浇口对塑件外观的影响。通过针对塑件装配结构的研究,该绝缘体除了配有安装接触体的孔腔以外,后端连接的结构是壳体,整个塑件在塑件组件中处于最外面的部分,外观要求很高。故采用对塑件外观影响最小的潜伏浇口进料,如图3所示,潜伏浇口可以出模后自动脱落浇口凝料,而且留下的浇口痕迹也很小,对提高注射成型生产效率和较低成本极为有利。

图3潜伏浇口的设计参数

图2浇注系统

3.4 顶出机构的设计

通过对塑件结构的分析,孔腔内部有薄壁结构,较难脱模,故在啊异形绝缘体的孔腔内部,放置圆顶杆。后端的壳体部分由倒扣结构,正常垂直顶出无法完成脱模,故在倒扣位置做斜顶装置。

4 基于UG的三维分模

4.1 导入塑件并确定分模坐标系

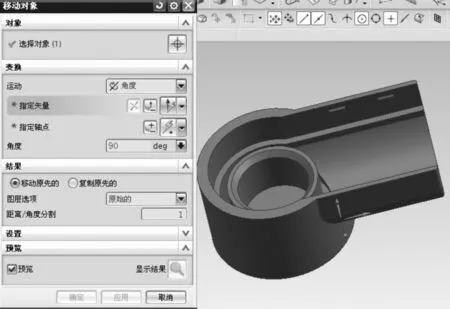

为了分模过程的坐标系统一,同时方便使用UG的创建步骤,将坐标系的Z轴作为模具主分型面开模的方向,也是模具的顶出方向。将坐标系的X-Y面作为模具的分型面。利用UG的【移动对象】的功能,调整塑件的位置,使塑件的位置同坐标轴保持关联的位置,如图4所示。

4.2 收缩率及成型尺寸的确定

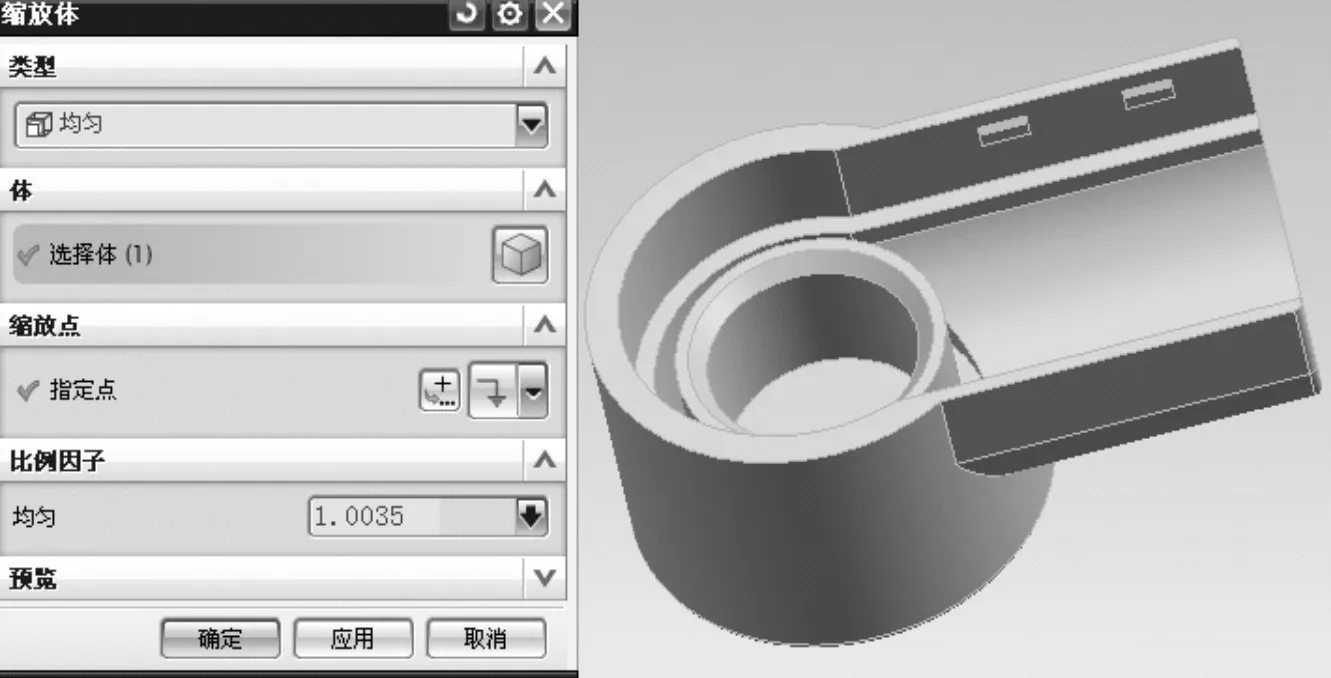

绝缘体材料PBT的收缩率为0.35%。鉴于PBT的成型尺寸稳定性及过往的设计经验,设置塑件的收缩方向为均匀。利用UG的【缩放体】的功能,输入收缩率数值并设置收缩方向,如图5所示。

图4 模具坐标轴的调整

图5 收缩率的设置

结合塑件图的尺寸公差,对塑件的尺寸进行微调,利用【偏置面】和【移动面】的功能进一步调整,最终获取最准确的成型尺寸。

4.3 选择模架并确定模具零件尺寸

模具型腔与型芯是模具结构中最核心的部件,通过塑件的尺寸来模拟确定镶块大小,确保型腔与型芯的强度。根据经验值确定镶块的长宽170×80mm,定模和动模厚度为均为25mm,并确定使用的模具钢为CrWMn,采用淬火工艺加工。根据工件尺寸确定采用标准大水口系统模架1525-AI-A25-B25。

4.4 创建分型面并分模做出型腔与型芯

(1)创建三维模具零件,如图6所示,利用UG【拉伸】【求差】的功能,创建零件的实体和对应的模具型腔。

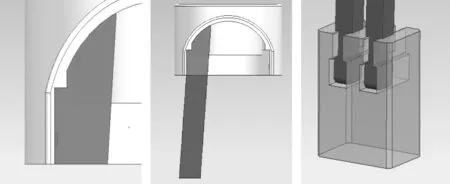

(2)创建分型面。利用UG【拉伸】【抽取体】【有界平面】【扩大曲面】等功能,沿着分型线,做出分型面,如图7所示。

图6 模具零件的创建

图7 分型面的创建

(3)创建模具型腔和型芯。利用UG的【拆分体】功能,基于分型面,将型芯从工件中分离,得出型芯的三维模型;按照主分型面将定模与动模分开,即为型腔的三维模型,如图8所示。

图8 型腔与型芯的三维装配图

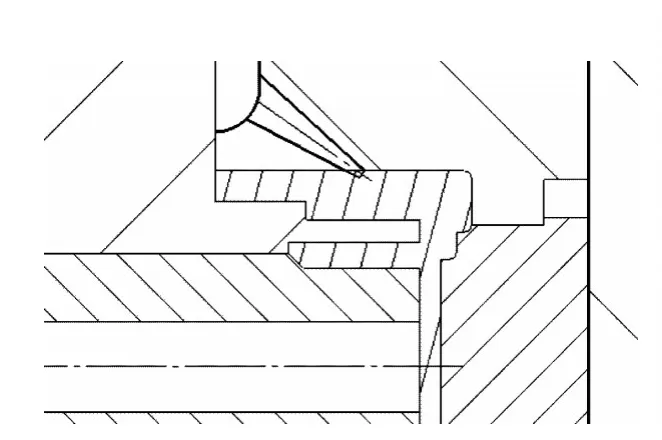

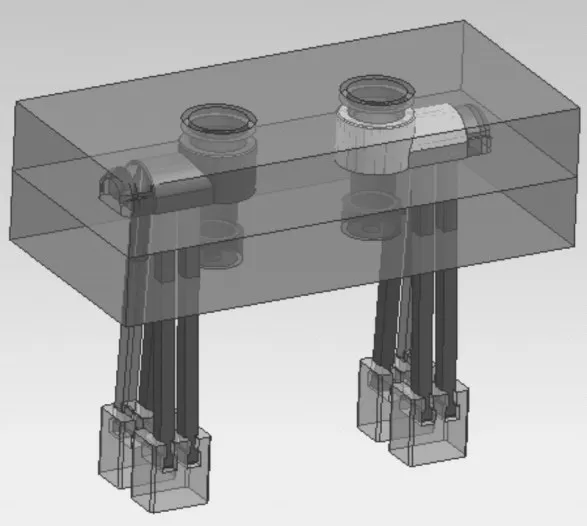

(4)核心部件斜顶机构的三维创建。本次设计斜顶带有成型部分,斜顶既完成了倒扣的成型,有实现了倒扣的顶出。通过二维图顶出行程的计算,确定斜顶的倾斜角度为4°。先利用UG的【抽取体】【拉伸】【基准平面】【拆分体】等功能创建出倒扣沿着4°倾角的成型三维部分,按照计算正确的顶出距离用【偏置】功能将斜顶成型部分延长至推杆固定板。将斜顶杆的底座设计成“T”型槽,配合斜顶杆做出滑动机构,形成间隙配合,如图9所示。

斜顶机构的设计要点:

a.斜顶机构的工作原理是按照上述机构,在推板顶出的作用下,斜顶杆沿着斜孔向顶出方向移动,移动的过程中斜顶杆会沿着垂直于开模方向产生位移,此距离使斜顶杆成型的倒扣部分与塑件分离,合模时斜顶杆沿着斜孔退回到起始位置复位。

图9 斜顶机构的三维示意图

b.斜顶杆机构中倾斜的角度、斜顶杆座的运动行程及顶出的运动位移必须经过严格计算,并通过UG的【移动对象】功能实现干涉模拟。

c.斜孔的结构满足慢走丝的加工条件,确保穿丝孔可以垂直穿丝。

d.斜顶机构在顶出时应顺畅、无卡滞、无异响,涂抹润滑油等技术要求。

(5)三维图成型装配。

三维分模装配图如图10所示。

图10 成型部件的三维分模装配图

(6)二维装配图。

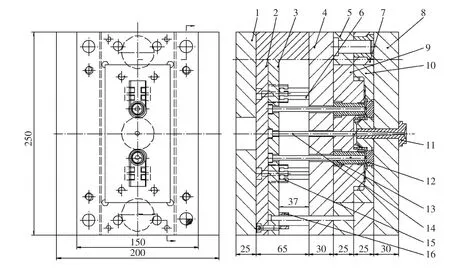

二维装配图如图11所示。

5 关键模具零件动模镶块斜顶孔的加工方案

动模镶块的关键制造难点在于斜顶运动的空间,即斜顶孔。此斜孔的倾斜角度为4°,且斜面的截面为矩形,采用慢走丝切割斜顶孔的加工工艺。

(1)将动模镶块装夹在慢走丝机床操作平台上,使用杠杆指示表对镶块6个面进行拉直找正,使镶块相互平行的六面与慢走丝的坐标轴基准保持完全一致。

图11 异性绝缘体的斜顶注射模装配图

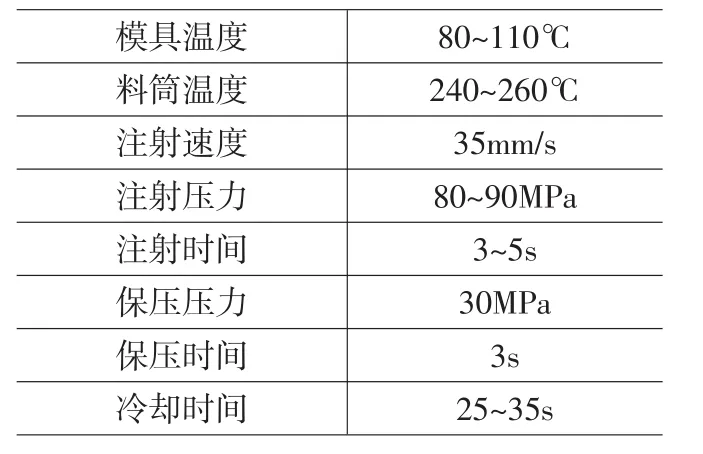

表1 该合格塑件的注射成型参数汇总

(2)使用杠杆指示表,用慢走丝机床确认主程序面(TP)和从程序面(TN)的高度值。

(3)根据斜顶倾角4°,演算TP截面与TN截面的公共截面部分,确保存在垂直穿丝的通透空间。

(4)按照设计图纸,在设备软件中分别在TP面和TN面绘制出待切割的截面轮廓图形。

(5)在设备的操作面板中选择【上下异形】功能,输入主程序高度和从程序高度。

(6)操作设备,在【上下异形】中按照图纸尺寸输入轮廓数据参数,生成设备识别的加工图形。

(7)加工执行前,调整慢走丝的M、A、O、SV、WT参数,生成数控加工程序。

(8)执行慢走丝加工,随时观察切屑运动,注意斜孔料屑的掉落,微调设备运动,勿让料屑的掉落将斜孔刮伤。

(9)利用铜丝的放电进行第二遍和第三遍的切割,控制水流、水压及丝的张紧力,最终保证斜孔的光度要求。

(10)切割结束后取下动模镶块,使用草酸对镶块进行清理,做好表面的防锈及防护工作。

6 注射模注射成型参数的调试

注射模注射成型参数的调试如表1所示。

在注射成型过程中,通过不同的注射成型参数的调整,压制的针绝缘体经检验,尺寸数值、表面光度、强度要求均符合图纸。模具在使用中,潜伏浇口及分流道的凝料在顶出时可以自然掉落。在斜顶杆的作用下,顶出后塑件从斜顶杆的表面分离,塑件亦可以自然掉落。如此便达到了模具在注塑机上的自动生产,省去了从模具上取件的时间和去浇口时间,提高了注射成型塑件的生产效率。

7 结语

(1)通过UG三维软件对模具进行三维分模,直观拆分出每个模具零件,确保分模的合理性,优化了模具成型结构,保证图纸的正确性,从设计源头上就降低了错误的发生率,打下了高精度模具的基础。

(2)充分利用了慢走丝高精度切割斜孔的功能,验证了慢走丝加工斜孔的可行性,对精密斜孔加工具有一定指导意义。

(3)模具镶块均采用淬火工艺加工,材料硬度不低于50HRC,且成型表面均采取防腐蚀措施。

(4)模具的斜顶机构在运动中无卡滞现象,也无异常声响,顶出可靠。