中控箱本体注射模滑块上斜顶抽芯结构设计

黄云军,秦宇志

长安汽车产品开发一部内外饰开发所(重庆 401120)

1 引言

汽车内饰的中控箱本体塑件的注射模成型左右侧一般需要大滑块抽芯,塑件后部由于有加强筋和BOSS柱等安装结构,也需要用滑块抽芯来完成。但部分车型后部位置存在滑块抽芯的塑件结构上同时存在不同方向倒扣的情况,此时就无法通过滑块一次性抽芯完成脱模。这种情况有3种解决方案:①第一种是针对倒扣位置单独拆件,会增加一副小模具和塑件安装成本;②第二种是在滑块上布置油缸抽芯倒扣位,油缸抽芯完毕后在滑块脱出,此种方案成型周期较长;③第三种是在滑块抽芯中布置斜顶抽芯来一次性完成正常脱模。从简化塑件结构、节省模具费用和生产成本方面出发,优先推荐第三种方案。

在滑块上布置斜顶抽芯结构,可以不用油缸抽芯,通过机械驱动实现同步运行,成型周期有保障,模具结构安全可靠,易于维护。

目前,此类似结构已成功解决了兼顾塑件结构和加工成型可行性的难题。以下以长安某车型中控箱本体塑件及模具结构为例进行介绍。

2 中控箱塑件数据结构

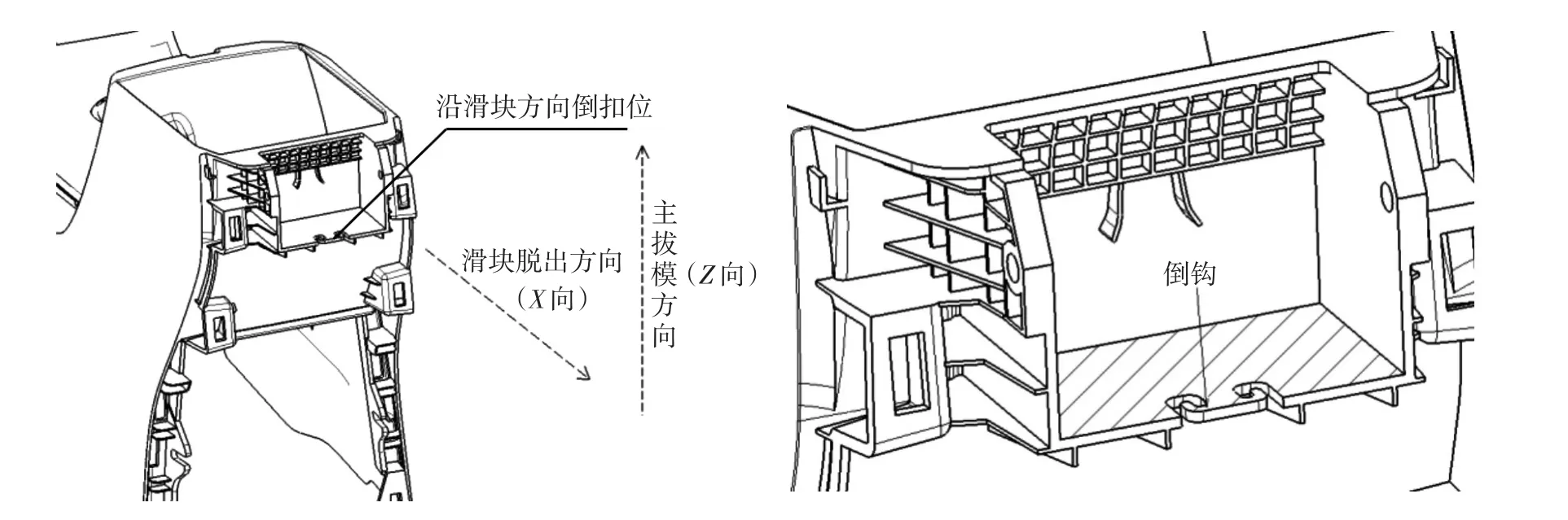

图1所示为中控箱本体塑件,中控箱本体后部需要滑块抽芯脱模,但滑块抽芯位置存在沿滑块方向倒钩,倒钩无法正常脱模。

图1 中控箱本体结构示意图

如图2所示,塑件后部BOSS柱、筋位及卡孔结构需走滑块脱模,但中间位置结构上在沿滑块脱模方向存在倒钩,倒钩无法沿滑块脱模,从而需要在滑块上布置斜顶抽芯成型倒钩结构。

图2 中控箱本体后部倒钩示意图

3 滑块内斜顶抽芯结构

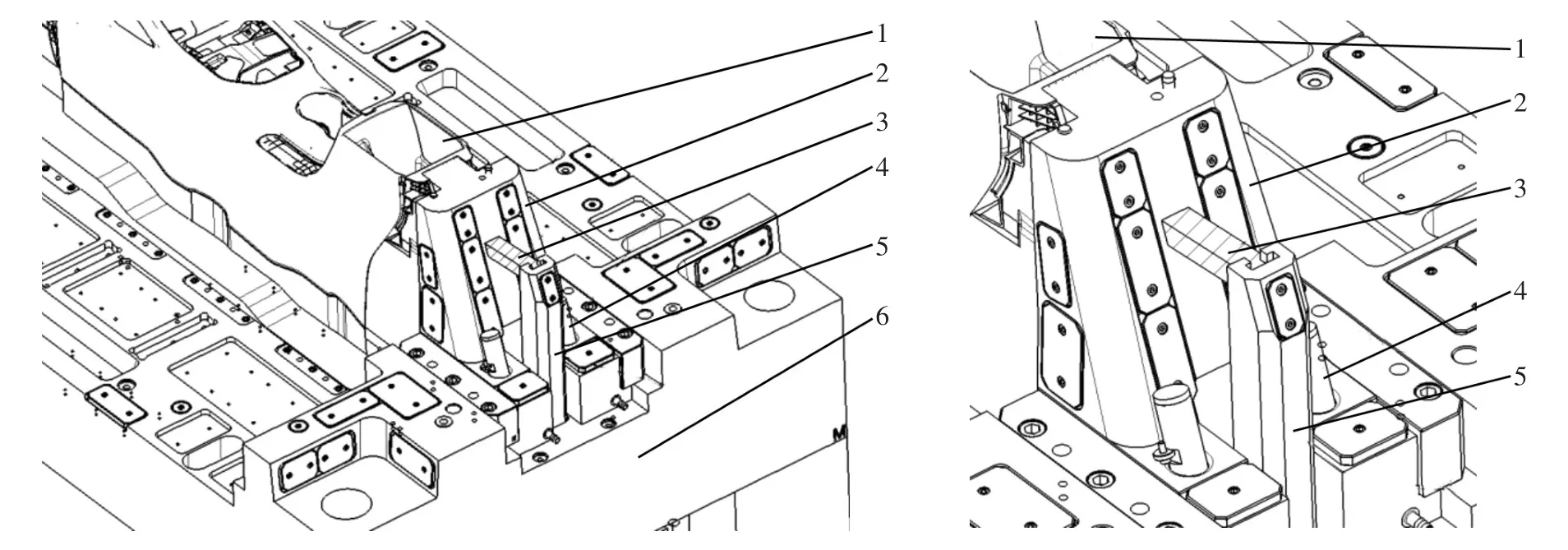

该中控箱本体模具倒扣结构通过滑块+斜顶一体成型并实现同步脱模,主要由滑块、滑块斜导柱、斜顶和斜顶倒滑槽组成,其结构如图3、图4所示。

其中,滑块斜导柱固定在前模,开模过程中用于驱动滑块沿图5所示向右方向运动。斜顶通过斜顶杆孔贯穿后部滑块,头部成型胶位倒扣位,尾部与倒滑槽连接,斜顶倒滑槽一端深入型芯,并用螺钉与型芯锁紧固定。滑块中后部在斜顶倒滑槽位置镂空,保留滑块足够运动空间,避免与斜顶倒滑槽运动干涉,具体如图5、图6所示。

为最大限度的实现塑件结构设计自由度,并保证塑件装配分块的合理性,该模具结构采用滑块加斜顶的方式,实现了不同方向倒扣结构同步抽芯成型。倒扣位无需通过油缸抽芯,避免了模具二次抽芯成型周期加长导致的生产成本升高。

图3 中控箱本体滑块内斜顶抽芯结构示意图(有滑块状态)

图4 中控箱本体滑块内斜顶抽芯结构示意图(无滑块状态)

图5 中控箱本体滑块内斜顶抽芯结构动模俯视图

图6 中控箱本体滑块内斜顶抽芯结构断面示意图

4 模具工作过程

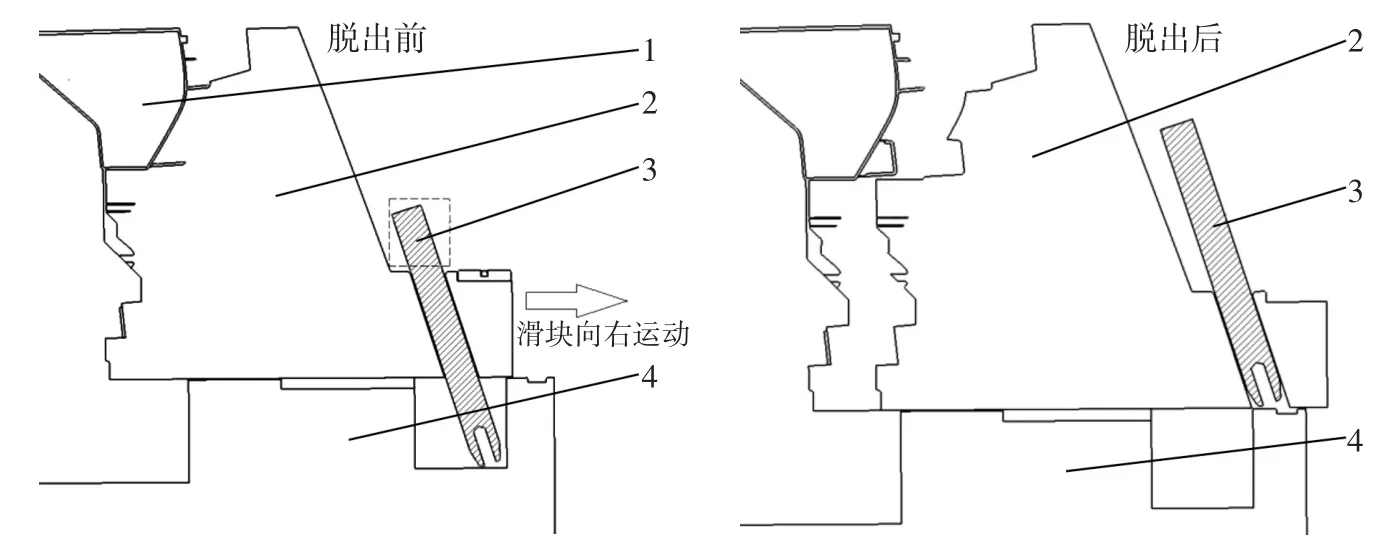

第一步:如图7所示,滑块斜导柱一端固定在型腔上,开模时斜导柱驱动滑块向右运动,滑块脱出塑件后部筋位、BOSS柱等倒扣位(沿主脱模方向倒扣位)。

图7 模具滑块脱出前后状态断面示意图

第二步:滑块向右运动的同时,带动斜顶杆运动,由于斜顶杆底部受倒滑槽约束,斜顶杆不能自由运动,只能向下方向运动。斜顶向下运动,脱出塑件在滑块中的倒扣位,从而整个塑件结构顺利脱出。最后待滑块完全脱出筋位,倒扣位也同步脱出后,模具顶出系统顶出塑件,如图8所示。

第三步:合模过程中,滑块斜导柱驱动滑块向左运动,滑块同时带动斜顶杆向上运动复位,直至合模完成进行下一腔塑件成型(运动过程与开模相反)。

5 结论

图8 模具滑块及斜顶运动前后状态断面示意图

该抽芯结构已经成功应用于长安某款车型中控箱本体模具,目前且已大批量生产,相对滑块中布置油缸二次抽芯,此结构成型脱出过程更简单可靠,也避免了拆件带来的塑件成本增加。同时该结构能延伸运用到其它类似塑件结构上,无疑增大了内外饰塑件的设计自由度,给内外饰塑件设计人员更多发挥空间。