钳盘式制动器制动活塞异型密封性能研究*

(1.山东理工大学交通与车辆工程学院 山东淄博 255049; 2.山东理工大学农业工程与食品科学学院 山东淄博 255049)

钳盘式制动器结构主要由摩擦片、制动钳支架、制动盘、 制动钳、制动活塞 、密封圈等组成[1-2]。制动钳固定在车桥上,制动钳内装有制动活塞,制动时驾驶员踩制动踏板,制动主缸向钳体中的液压腔供油,2个液压腔是相通的,液压腔内的油压升高后会推动轮缸活塞将其上的摩擦片压靠到制动盘上,最终产生制动[3-4]。活塞在液压油的推动下轴向移动,活塞的密封主要是依靠密封圈径向变形对活塞产生的压应力来实现,压应力为密封圈与制动活塞之间提供一定的摩擦力[5],制动活塞上的密封圈的密封效果对制动器的高效工作起着至关重要的作用。

目前,钳盘式制动器制动活塞的密封结构通常采用O形、矩形等标准形密封件。传统的O形、矩形密封圈形式具有结构简单、成本低廉以及设计结构紧凑和容易安装等优点而被广泛使用。由于制动活塞处于高温、变压力、振动等时变复杂工况下,O形密封圈与制动钳沟槽以及活塞的接触处容易发生明显的扭曲变形,而且密封圈的边缘有被挤入间隙的可能,导致密封圈弹性不足,磨损泄漏,使得制动效能降低甚至制动失效,影响行驶安全。针对传统的标准密封圈存在的问题,异型密封圈被设计出来并广泛地应用于工程中[6-8],工程实践证明异型密封圈的密封效果明显优于传统的标准密封件,且异型密封圈具有更长的使用寿命。常见的异型密封结构有梅花形密封圈、Y形密封圈及月形密封圈等。本文作者设计了钳盘式制动活塞用的梅花型异型密封圈(如图1所示),同时在梅花形密封圈与制动活塞和制动钳活塞沟槽接触处设计了4个密封接触平面,以实现良好的自密封功能;另外在4个密封接触平面上设计了凹槽以便存储润滑油从而提高异型密封圈的润滑能力,减少往复运动过程中的磨损量,有效减小了泄漏。

图1 梅花形密封圈Fig 1 Quincunx-ring

钳盘式制动器在制动过程中,梅花形密封圈与制动活塞间隙之间存在的油膜层可以在制动活塞往复运动过程中起到良好的润滑作用,从而降低密封圈的磨损量[9]。但间隙密封中的油膜并不能保证密封圈一直保持着良好的密封能力,也会受到制动活塞的速度、制动液的温度、进出口压差变化等因素影响。这些因素对标准型密封圈密封泄漏的影响很少学者做过专门研究。本文作者根据流体动力学中的弹性流体动压模型得到制动液油膜的准一维流动的雷诺方程,通过有限元方法计算并提取密封接触面上油膜的最大压力梯度并计算制动活塞往复运动过程的油膜厚度和泄漏量;研究分析不同摩擦因数、制动液压力、压缩量对标准型密封圈(O形)与异型密封圈(梅花型)密封油膜厚度和泄漏量的影响规律。

1 制动活塞密封泄漏量的计算

密封圈密封失效会导致制动失效,而泄漏量是验证密封圈密封性能的重要指标之一。随制动活塞往复运动进入到密封间隙中的制动液量的大小影响着密封圈的密封作用和润滑状态,同时在每次往复运动的起点和终点结束时油膜的厚度改变也会导致密封作用和润滑状态的改变。

1.1 油膜厚度计算模型

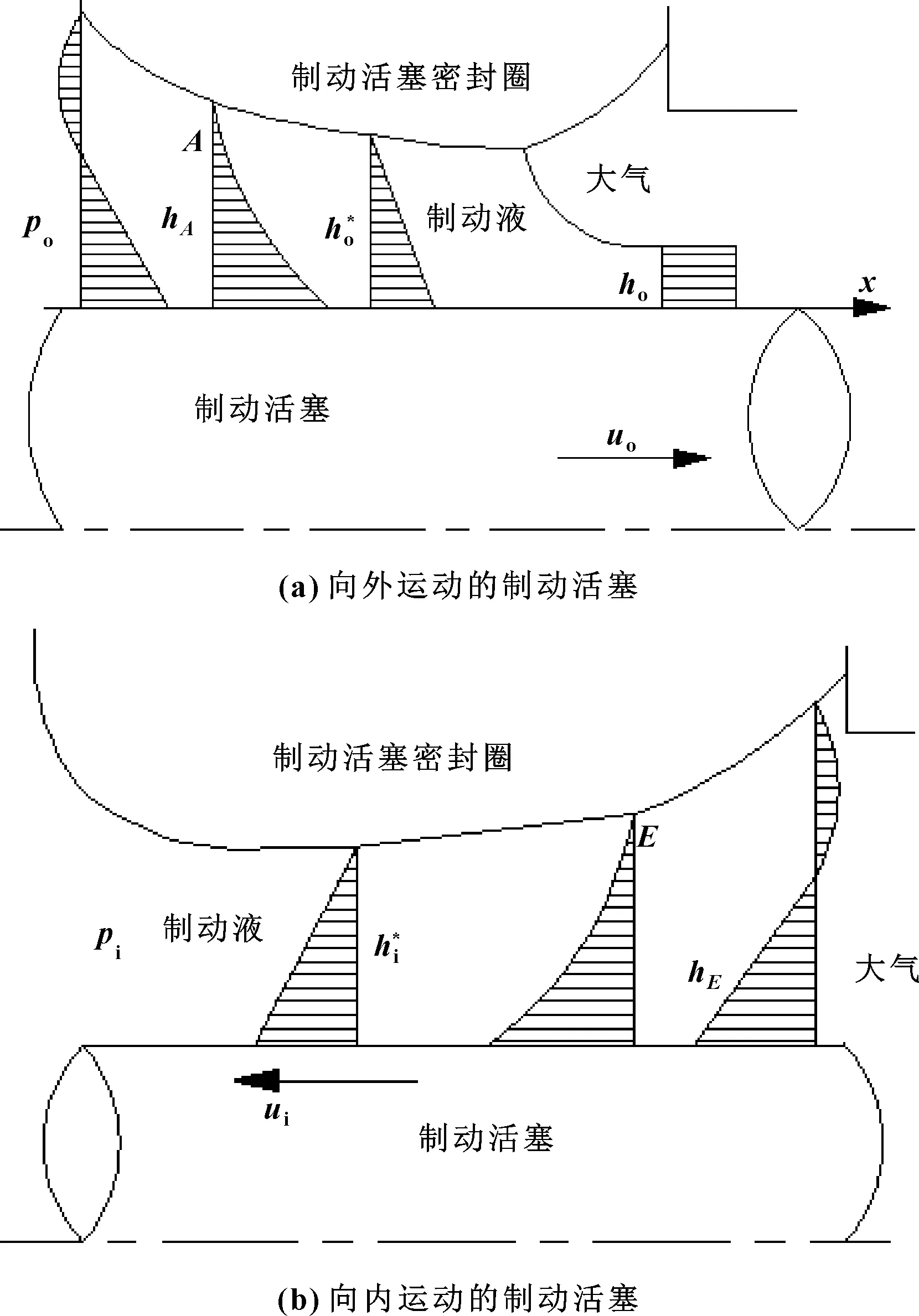

制动活塞运动时密封界面油膜压力和流速分布如图2所示。

图2 制动活塞运动时密封界面油膜压力和流速分布Fig 2 The distribution of film pressure and flow velocity in the motion of the brake piston (a) outward motion;(b)inward motion

制动活塞完成制动功能的过程如图2(a)所示,密封圈可以从制动活塞的表面刮除大量的制动液,但总有一层很薄的油膜粘附在制动活塞表面,随制动活塞的运动而进入到密封圈、制动活塞和制动钳之间的密封界面中。如图2(b)所示,当制动力消失,制动活塞完成制动任务回到原来位置,粘附在制动活塞上的油膜又随着制动活塞回到制动钳的活塞套筒中。制动活塞密封圈的净泄漏量可以表示为制动活塞在完成往复运动的一个循环过程中实际泄漏量的差值。

制动活塞直接接触面上和液压油膜的表面介质的流动性能可以利用准一维雷诺方程来表示[10-11],可由此求出密封接触面上的油膜厚度,再根据膜厚与泄漏量的关系,得到密封圈的泄漏量[12-13]。

1.1.1 制动活塞制动过程的油膜厚度

(1)

式中:μ为间隙中液压油的动力黏度,μ=0.061 25 Pa·s。

(2)

(3)

根据式(3)可得点A处的油膜厚度为

(4)

将点A的油膜厚度表达式代入式(1)得到最在大压力处的油膜厚度:

(5)

(6)

假设活塞直径为d,制动活塞在制动过程中粘附在活塞上的液体的流体容积可以表示为

V=πdhouo

(7)

1.1.2 制动活塞回程过程的油膜厚度

制动活塞在卸荷的过程中,分析方法和活塞制动过程相类似,当制动活塞以速度ui返回时,油膜最大压力梯度处的油膜厚度为

(8)

(9)

对于活塞行程为H的情况下,每次制动的净泄漏量为

V1=πdH(ho-hi)=

(10)

1.2 密封接触面上油膜厚度的计算

根据前面推导的油膜计算模型,由密封接触面上油膜厚度可以计算出密封接触面的接触压力分布和最大压力梯度值,由前文中的计算公式可以得到密封接触面上的最大压力梯度,进而可求得制动活塞在制动过程中和制动消失后的油膜厚度。与标准制动活塞密封圈不同,梅花形密封圈的密封接触面的接触压力曲线上会出现2个波峰峰值,2个波峰的峰值决定了通过密封接触面的油膜厚度[14-15]。

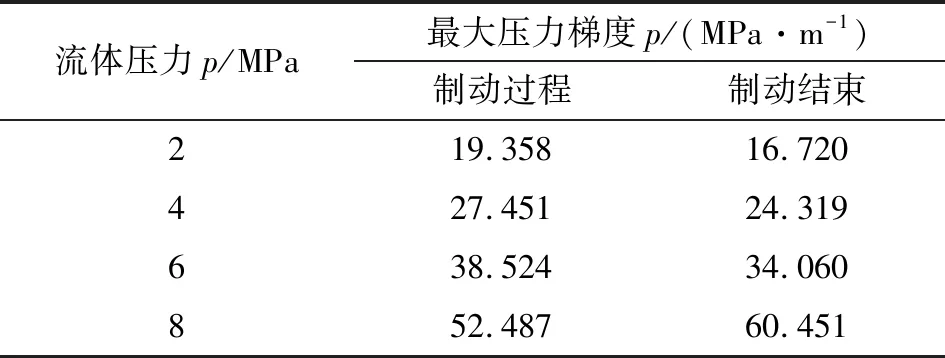

假设制动活塞往复运动速度为0.5 m/s、密封接触面的摩擦因数为0.2、压缩量为0.35 mm,得到的最大梯度值如表1所示。

表1 制动活塞往复运动时油膜的最大压力梯度Table 1 The maximum pressure gradient of oil film in the reciprocating motion of the brake piston

将表1中制动过程和制动结束后的油膜最大压力梯度值分别代入式(6)和式(9)中,即可得到制动活塞在制动过程和制动结束后的油膜厚度(如表2所示),将油膜厚度代入式(10)中可以计算每一往复运动过程中的净泄漏量,计算结果如表2所示。泄漏量为负值时表示制动活塞密封圈在此条件下不会发生泄漏,即密封性能良好。

表2 制动活塞往复运动时的油膜厚度及净泄漏量Table 2 The oil film thickness and net leakage in the reciprocating motion of the brake piston

2 制动密封界面油膜厚度及泄漏量分析

2.1 流场计算模型及仿真计算

利用FLUENT软件平台对密封间隙处油膜的泄漏量进行仿真计算,以分析制动活塞密封界面油膜厚度及泄漏量受不同因素的影响。因制动活塞密封形式为环形间隙结构,因此建模时采用环形间隙流场。

2.1.1 边界条件设置

设流场的入口压力为8 MPa,出口压力为0,间隙中制动液的流动模型为层流模型。为避免出现连续性残差过大现象,将模型的连续性残差精度单独调大[6],设置为0.01,其他残差精度均设置为0.01。为了完成整个收敛过程,模型最终经过300步迭代达到所设置的残差精度。

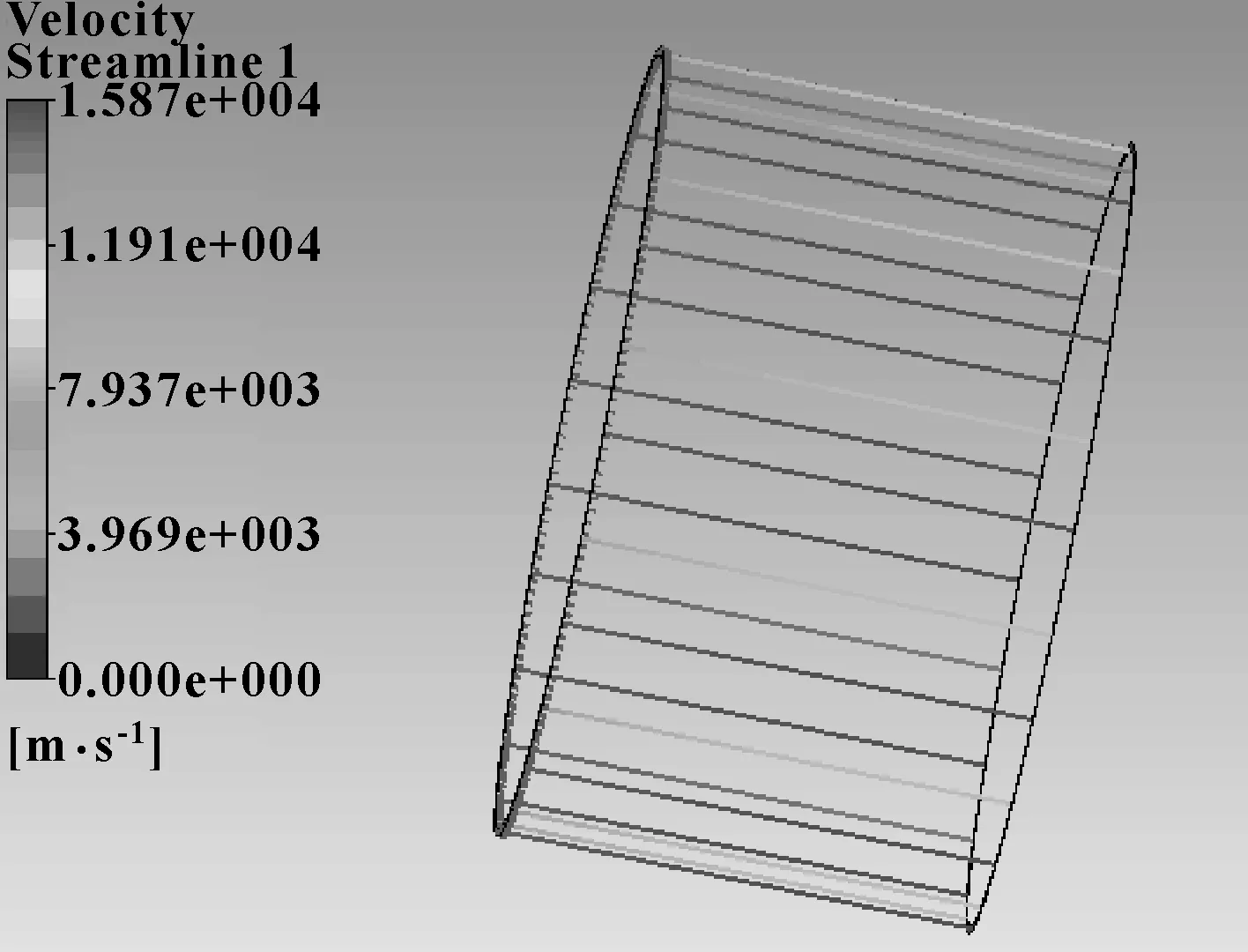

2.1.2 仿真计算

当制动活塞的运动速度为0.5 m/s,制动液的压力为8 MPa,压缩量为0.35 mm时,流场的压力和速度分布图分别如图3和图4所示。

图3 流场压力分布图Fig 3 Pressure distribution of flow field

图4 流场速度分布图Fig 4 Velocity distribution of flow field

由图3可知,制动液在流经制动活塞和制动钳的密封间隙过程中,压力是逐渐减小的,尤其当制动液经过梅花形密封圈时压力下降得较快,这是因为制动活塞梅花形密封圈有使制动液能量消散的作用,使得制动液的压力能被释放。油膜的压力在下降的过程中会出现一个个小台阶,这是因为制动液遇到活塞上的凹槽之后压力会损失一部分。由图4中制动液的流动方向可以看出,制动液是沿着轴向方向从顶部的高压区流向底部的低压区,图3中的压力云图也反映了这个状态。

2.2 计算结果及分析

2.2.1 摩擦因数的影响

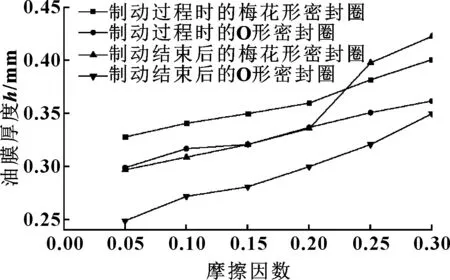

当预压缩量为0.35 mm,活塞的运动速度为0.5 m/s,介质压力为8 MPa时,摩擦因数分别为0.05、0.1、0.15、0.2、0.25、0.3的条件下,制动活塞梅花形密封圈、O形密封圈的密封接触面油膜厚度和泄漏量的变化情况如图5所示。

图5 制动活塞在不同摩擦因数下的油膜厚度Fig 5 Oil film thickness of the brake piston at different friction coefficients

图5中,在制动过程中梅花形密封圈和O形密封圈的油膜厚度都随着摩擦因数的增大而增大,这是因为密封接触面上油膜间的横向剪切应力随着摩擦因数的增大而增大,从而影响了油膜的厚度。在整个制动过程中,O形密封圈的油膜厚度均小于梅花形密封圈的油膜厚度,说明了制动活塞的异型密封结构有更好的润滑性能,相对于O形密封圈,在相同的条件下有更少的磨损量,这得益于梅花形密封圈特殊的形状结构。

图6所示为制动活塞梅花形密封圈和O形密封圈在不同的摩擦因数下净泄漏量的变化情况,可以看出,梅花形密封圈的泄漏量和O形密封圈随着摩擦因数的增大而呈下降的趋势,在制动活塞往复运动的过程中, O形密封圈的泄漏量大于梅花形密封圈的泄漏量。当摩擦因数小于0.2时,梅花形密封圈的净泄漏量随着摩擦因数的增大变化不明显,当摩擦因数大于0.2时,净泄漏量随着摩擦因数的增大开始急剧下降。

图6 制动活塞在不同摩擦因数下的净泄漏量Fig 6 Leakage of the brake piston at different friction coefficients

2.2.2 制动压力的影响

制动活塞梅花形密封圈和O形密封圈的油膜厚度随制动液压力的变化情况如图7所示。可以看到,2种密封圈的油膜厚度随着制动压力的增大都呈现减小的趋势,当制动压力大于5 MPa时,梅花形密封圈的油膜厚度开始大于O形密封圈的油膜厚度,说明在相同的条件下梅花形密封圈的油膜厚大于O形密封圈的油膜厚度,油膜厚度变小则会加速密封圈的磨损量,从而减小了密封圈的使用寿命同时降低了密封效果。在制动压力小于8 MPa时,梅花形密封圈的油膜厚度随制动液压力的增大而线性减小;当制动压力大于8 MPa时,油膜厚度随着制动液压力的增大几乎不再变化,这说明梅花形密封圈在高压的制动条件下,密封圈的磨损随着压力变化不明显。

图7 制动活塞在不同制动压力下的油膜厚度Fig 7 Oil film thickness of the brake piston at different medium pressures

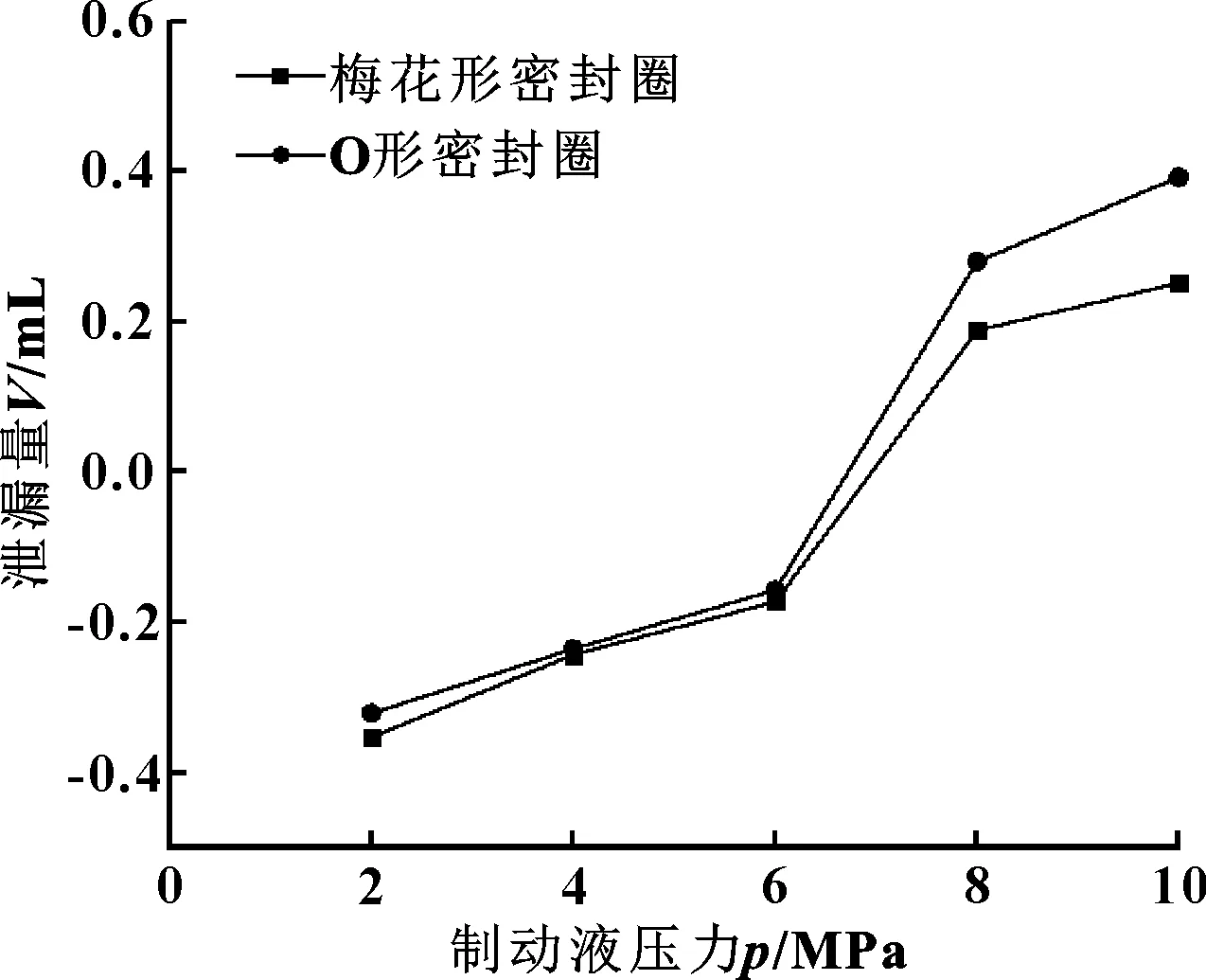

制动活塞梅花形密封圈和O形密封圈的泄漏量随制动液压力的变化情况如图8所示。2种密封圈的泄漏量都随制动液压力的增大而增大,在低压时O形密封圈和梅花形密封圈的防泄漏能力相差不大;当制动液压力大于6 MPa时,O形密封圈的泄漏量开始明显大于梅花形密封圈的泄漏量,说明在高压的情况下,制动活塞的异型密封结构梅花形密封圈比传统的O形密封圈有更好的密封性能。

图8 制动活塞在不同制动压力下的泄漏量Fig 8 Leakage of the brake piston at different medium pressures

2.2.3 压缩量的影响

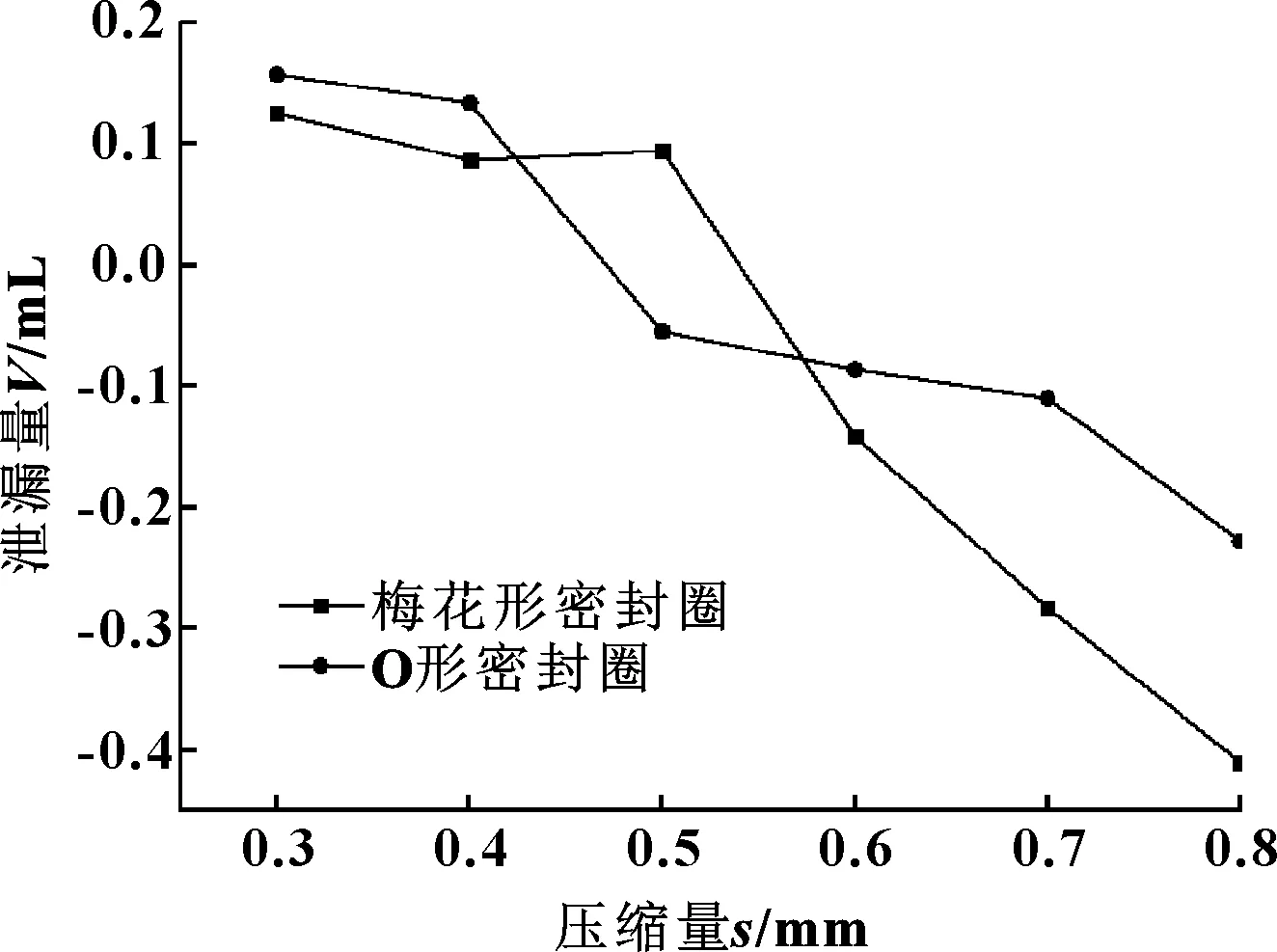

当压缩量分别为0.3、0.4、0.5、0.6、0.7、0.8 mm时,梅花形密封圈和O形密封圈在制动活塞往复运动时密封接触面上的油膜厚度以及制动活塞每一运动过程中的泄漏量的变化情况如图9、10所示。

图9 制动活塞在不同压缩量下的油膜厚度Fig 9 Oil film thickness of the brake piston at different precompression

图10 制动活塞在不同压缩量下的泄漏量Fig 10 Leakage of the brake piston at different precompression

从图9中可以看出,梅花形密封圈和O形密封圈的油膜厚度都随着压缩量的增大而减小,这是由于压缩量的增大使得密封接触面上的接触应力增大,从而使得油膜变薄,摩擦力减小;梅花形密封圈的油膜厚度相对于O形密封圈变化过程比较缓慢,降低了对密封圈的磨损。

从图10中可以看出,梅花形密封圈和O形密封圈的泄漏量都随着压缩量的增大而减小,这是因为密封圈的压缩量增大,动摩擦力也会随之增大,在密封接触面处制动液的温度升高,使得制动液黏度下降,油膜会因为制动液黏度的下降而变薄,减小了泄漏量;当压缩量过大时,梅花形密封圈的泄漏量小于O形密封圈的泄漏量,这说明在压缩量较大的情况下,制动活塞梅花形密封圈的防泄漏能力大于传统的标准密封结构O形密封圈。

3 结论

(1)根据准一维流动雷诺方程,在分析钳盘式制动活塞异型密封梅花形密封圈往复运动过程中的接触压力分布情况下,建立了密封界面的流体动力学的弹性流体动压模型,分别给出了制动活塞在往复运动过程中密封接触面上油膜的厚度以及制动液泄漏量大小的计算方法。

(2)相对于O形密封圈,异型密封梅花形密封圈在相同的摩擦因素条件下有更好的润滑性能,泄漏量小;高压情况下,梅花型密封的防磨损及泄漏量均优于O形密封圈;梅花形密封圈和O形密封圈的油膜厚度都随着压缩量的增大而减小,但梅花形密封圈的油膜厚度相对于O形密封圈变化过程比较缓慢,降低了对密封圈的磨损;在压缩量较大的情况下,制动活塞梅花形密封圈的防泄漏能力大于传统的标准密封结构O形密封圈。

(3)在钳盘式制动器制动活塞中采用异型密封其综合性能优于标准型O形密封,可减少泄漏,降低密封圈的磨损。