表面纹理对旋转轴唇形密封性能的影响*

(1.天津科技大学机械工程学院 天津 300222; 2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

旋转轴唇形密封圈(又称为油封), 因具有价格低廉、结构简单、密封性好等优点而被广泛应用于旋转轴的动态密封,如汽车变速器的前后输出轴、驱动桥的主减速器及轮边减速器的输入与输出轴密封,其主要作用是防止润滑油的泄漏和外界灰尘入侵密封腔体。油封的基本结构由金属骨架、紧固弹簧和橡胶密封3部分组成[1],其动态密封机制是靠泵吸作用,即在运行过程中,油封将泄漏的润滑介质从空气侧泵吸回润滑介质侧[2-3]。因此,泵吸率是衡量油封动态密封性能的一个重要指标,泵吸率过大,会导致密封区被过分泵吸而引发干摩擦,泵吸率过小,则会导致润滑介质的泄漏[4]。

影响泵吸率的因素有很多,其中,油封唇部密封系统的表面形貌对密封效果的影响近年来受到广泛关注。表面纹理技术作为一种提高机械零件摩擦学性能的方法越来越受到重视,李兵等人[5]通过激光微造型技术制造出4种具有相同表面粗糙度但表面微凹坑面积占有率不同的圆柱形试件,通过实验研究微凹坑对摩擦学性能的影响,实验表明了表面微观特性对摩擦特性的影响较大。JIA等[6-7]研究了利用激光技术制备的、具有不同斜槽图案表面的轴对径向唇形密封系统泵吸率的影响,研究结果表明,具有斜槽图案的轴比传统的轴具有更高的反向泵送率,但轴的反向旋转将导致泄漏而不是泵吸作用,说明斜槽纹理应用具有局限性。文献[8-10]通过数值计算方法研究了轴表面各种微凸起和微凹坑纹理形状对唇形密封性能的影响,表明合适的轴表面纹理可提高泵吸率且不需要限制轴的旋转方向,该研究成果为表面纹理技术在唇形密封系统中的应用奠定了基础。

研究表明,运转过程中,刚性轴表面的微观纹理会引起密封较严重的磨损,若将微观纹理应用于弹性密封圈唇部则可以避免磨损问题[11-13];相较于密封唇部的微凹坑处理,微观凸起纹理表面更容易导致密封系统在静置时发生泄漏[8]。目前考虑密封唇部微观纹理的密封圈性能研究,都没有考虑微观纹理引起的密封唇部弹性变形的影响,因此本文作者集成有限元分析和数值方法,并综合考虑混合润滑和空化的影响,研究具有微凹纹理的唇部密封表面对唇形密封圈泵吸效果的影响。

1 油封纹理模型

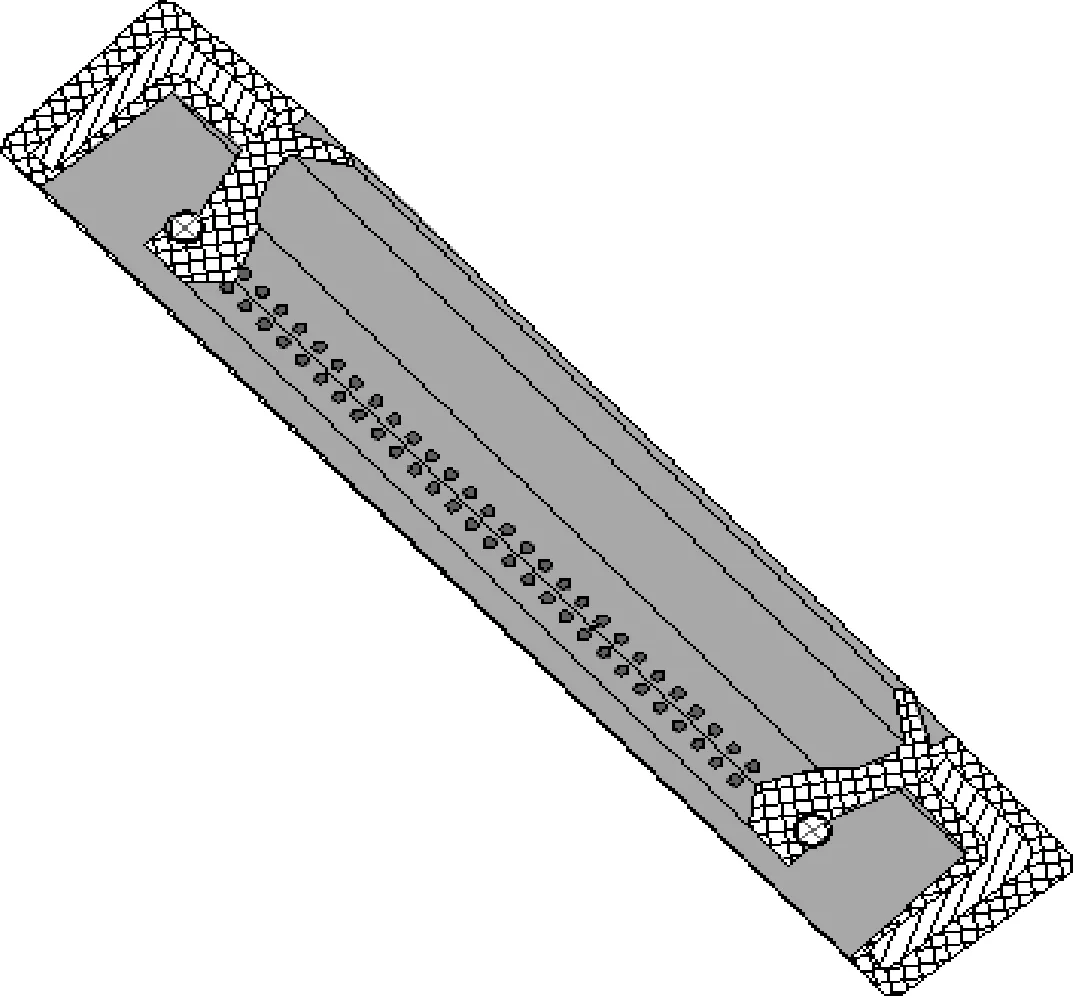

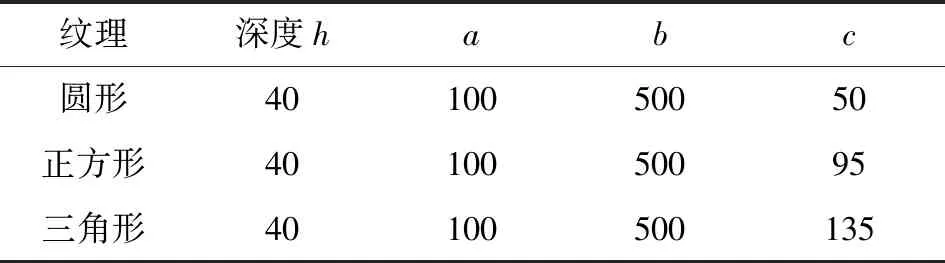

油封的结构如图1所示,由于润滑油膜的厚度远小于轴的半径,所以忽略曲率的影响。建立油封笛卡尔坐标系时,原点选在轴上[14],x表示圆周方向,y表示轴向方向。密封唇口空气侧的点,轴向坐标y=0,润滑油侧点的轴向坐标y=1。Ly表示接触区的轴向宽度。纹理采用凹坑形式,位于油封唇口端部两侧,微观纹理尺寸大约100 μm,在实际制造中比较容易获得。油封唇部纹理具体分布位置如图2所示。

因为泵吸作用只发生在狭窄的接触区域,而接触区微观结构的微小变化将导致唇形密封件性能的极大变化[15-16]。因此,文中研究圆形、正方形和等边三角形3种不同纹理的微凹坑形状[17]对油封密封性能的影响。纹理的具体分布情况如图3所示,两排纹理与油封唇口端部平行排列,均匀布满一整圈。3种纹理中心位置一致,图3(a)、(b)、(c)所示分别为圆形纹理、正方形纹理和等边三角形纹理结构,各纹理的结构和形状参数如表1所示。

图1 径向唇形油封示意图Fig 1 Schematic diagram of radial lip seal

图2 油封唇部纹理示意图Fig 2 Schematic diagram of lip texture of oil seal

图3 唇部表面纹理结构Fig 3 Structure of lip surface texture(a)regular triangular texture;(b)square texture;(c)circular texture表1 纹理形状参数

Table1 Textureshapeparameters μm

纹理深度habc圆形4010050050正方形4010050095三角形40100500135

2 具有表面纹理的油封有限元模型

为了便于油封混合润滑模型的建立与求解,建模过程中做出如下假设[18]:

(1)旋转轴是刚性的且表面光滑;

(2)油封唇口是弹性的且表面粗糙,在运行过程中始终保持静止;

(3)所有随时间旋转轴转速变化的现象(黏弹性、密度、温度)都被忽略,认为是常数。

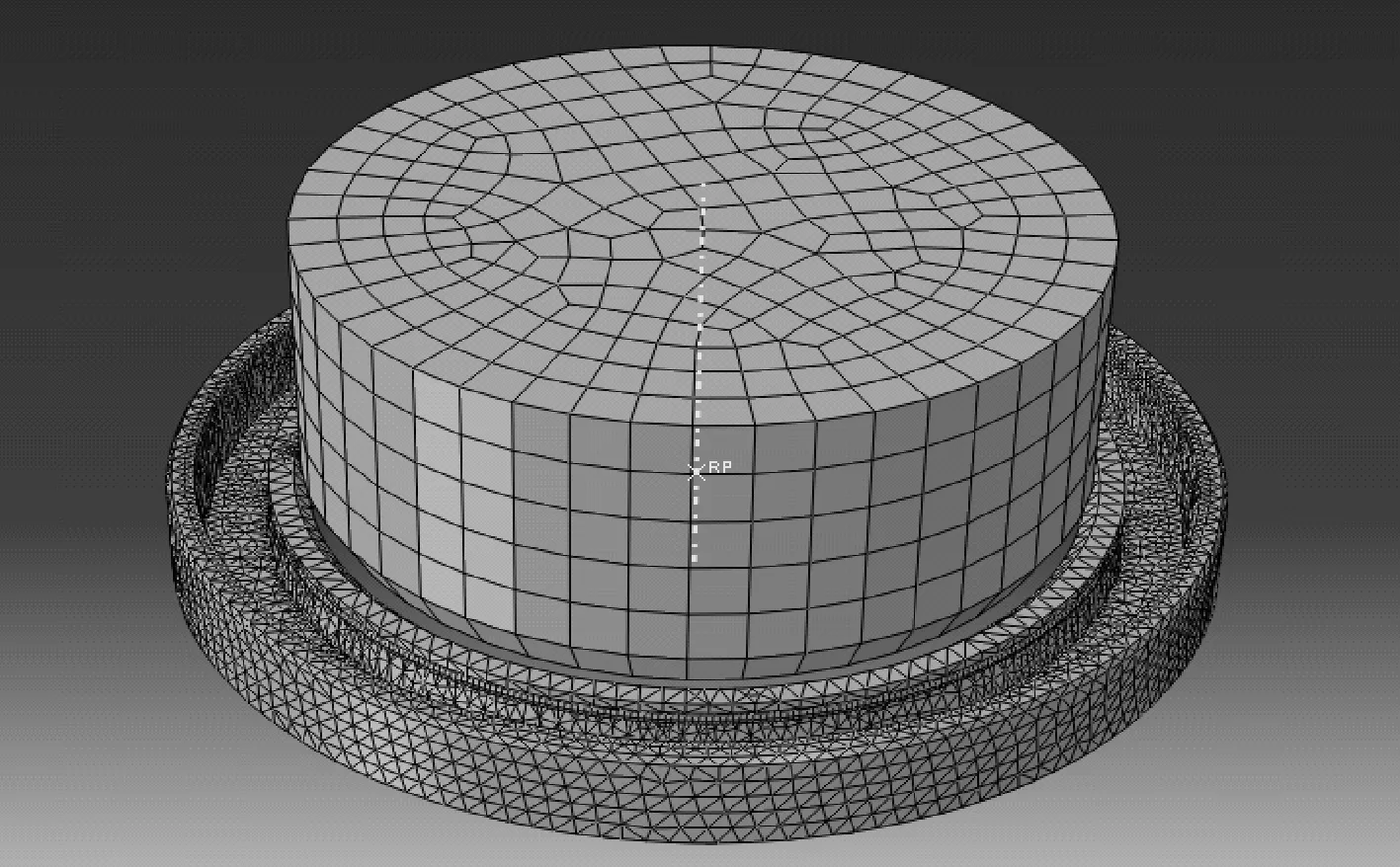

文中应用有限元分析软件Abaqus建立油封的有限元模型,选用的油封为带弹簧的内包金属骨架型,型号为60 mm×80 mm×8 mm,其主体材料选用丁腈橡胶(NBR),邵尔A 型硬度为 75,采用2项参数的Mooney-Rivlin模型描述其力学性能[19],材料常数C10=0.738 9 MPa,C01=0.184 7 MPa是由所选橡胶材料的硬度和弹性模量根据经验公式计算得到的。划分网格时,轴、骨架、弹簧都采用 C3D8R八结点线性六面体单元,油封采用C3D10M十节点修正二次四面体单元。由于油封的失效一般发生在唇尖部位,因此建立模型时唇尖的圆角不能简化,纹理区域由于尺寸微小,划分网格时要进行拆分,单独划分极其精密的网格,以保证结果的精确性。建立的油封有限元模型如图4所示。油封唇部纹理局部模型如图5所示。

图4 油封有限元模型Fig 4 Finite element model of oil seal

图5 油封唇部纹理局部图Fig 5 Partial graph of oil seal lip texture

3 具有表面纹理的油封数值模型及泵吸率计算

唇部具有凹坑纹理的油封接触区润滑油膜的流体力学控制方程是二维雷诺方程,如式(1)所示。

(1)

式中:h为油膜厚度;p为流体压力;μ为流体黏度;u为旋转轴转速。

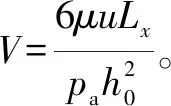

对各参数进行量纲一化处理:

(2)

式中:Lx为圆周方向一个纹理周期的宽度;Ly为接触区宽度;h0为参考膜厚;pa为环境压力。

(3)

在密封流体区域:Φ≥0,F=1,P=Φ

雷诺边界条件:Y方向,PY=0=Psealed,PY=1=1;X方向P周期性变化,即Px=0=Px=1,所有节点位置P≥0。

式(3)中的雷诺方程用有限差分法求解。

流体黏度μ由公式(4)求得:

(4)

式中:ω为旋转轴角速度。

泵吸率Q由公式(5)求得:

(5)

量纲一膜厚由式(6)求得:

(6)

式中:Hs为静态油膜厚度;Hw为油封唇部纹理结构参数;I为径向变形影响系数矩阵;pavg为x方向平均流体压力;psc为静态接触压力。

径向变形影响系数矩阵I及静态接触压力psc均由有限元分析软件Abaqus模拟获得。

4 数值计算流程

油封数值计算的参数为:轴直径D=60 mm;轴的旋转速度ω=126 rad/s;环境压力pa=0.1 MPa;润滑油密度ρ=842 kg/m3。假定初始膜厚hs=1.45 μm,参考膜厚h0=2 μm,Ly和Lx由有限元分析获得。

唇封混合润滑模型的求解,实质上耦合了流体力学和变形分析,其求解流程如图6所示。通过反复迭代直至得到收敛结果,文中通过编写MATLAB程序完成计算过程。

图6 数值计算流程图Fig 6 Flow chart of numerical calculation

5 计算结果及分析

5.1 基于有限元软件的油封模拟结果

图7所示为利用有限元分析软件Abaqus获得的油封接触区域不同纹理形状的静态接触压力分布情况。经分析计算,接触宽度Ly为0.697 2 mm,最大压力位于距空气侧0.28 mm处,最大压力两侧出现压力波动的部位就是纹理区域。凹坑形式的纹理会使密封唇与轴的接触压力相对下降,但压力分布形状与传统唇形密封件基本相同。

图7 静态接触压力在轴向位置的分布情况Fig 7 Distribution of static contact pressure in axial position

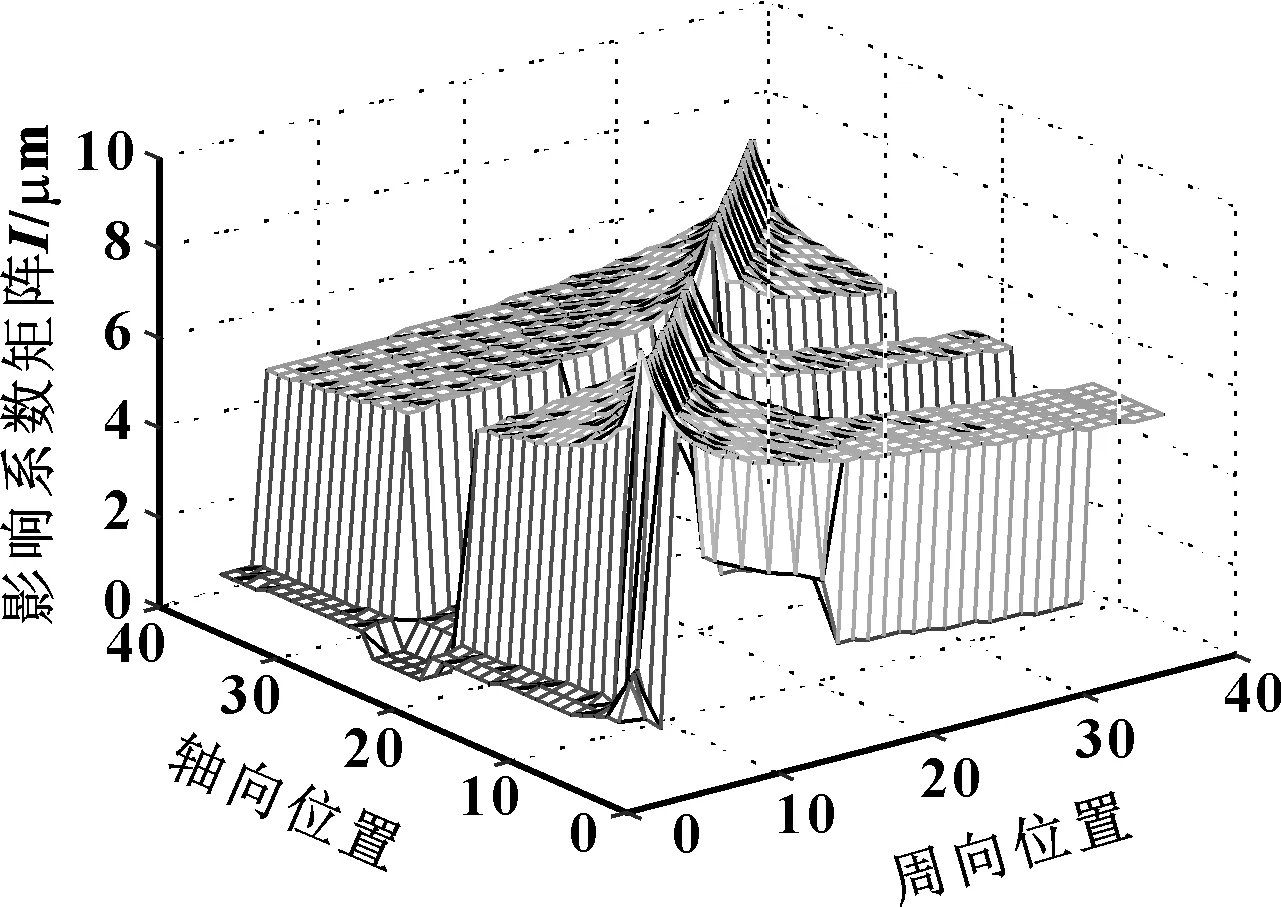

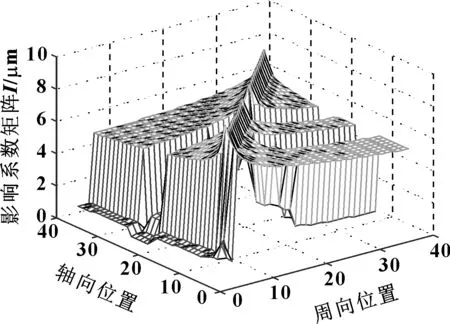

图8—10所示分别为3种纹理结构唇形密封圈的影响系数矩阵I的三维图,可以看出最大变形发生在唇尖位置,且由于纹理是凹坑形式,纹理区域内径向变形都明显减小。3种纹理的深度取值相同,所以径向变形影响系数矩阵差异较小。

图8 正三角形纹理的径向变形影响系数矩阵Fig 8 Radial deformation influence coefficient matrix of regular triangular texture

图9 正方形纹理的径向变形影响系数矩阵Fig 9 Radial deformation influence coefficient matrix of square texture

图10 圆形纹理的径向变形影响系数矩阵Fig 10 Radial deformation influence coefficient matrix of circular texture

5.2 数值计算结果及分析

如图11 所示为3种不同纹理密封区域的量纲一油膜厚度分布情况,其值是将密封区域内每个轴向节点所对应的周向节点上的油膜厚度求均值后得到的。显然,圆形纹理和方形纹理的量纲一油膜厚度在轴向的分布基本一致,而三角形纹理的最大膜厚值较前两者大,说明三角形纹理对油膜厚度的影响更为显著,且在纹理区域量纲一油膜厚度都大于3,表明纹理结构改善了密封区域的润滑状态。

图11 量纲一膜厚在轴向位置的分布情况Fig 11 Distribution of dimensionless film thickness in axial position

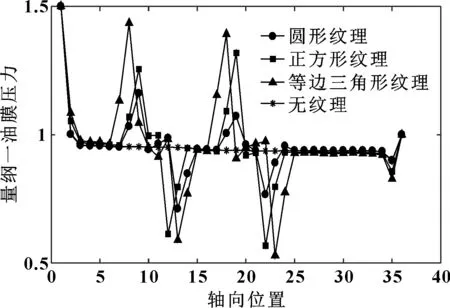

图12所示为3种纹理结构密封圈在密封区域流体压力的分布情况,可见,3种纹理密封圈在轴向位置的量纲一流体压力都大于0,表明油封工作过程中密封区域一直处于混合润滑状态。在纹理区域内,流体压力都呈下降趋势,且三角形纹理的影响效果最显著,正方形纹理次之,圆形纹理对量纲一流体压力产生的影响相对较小。

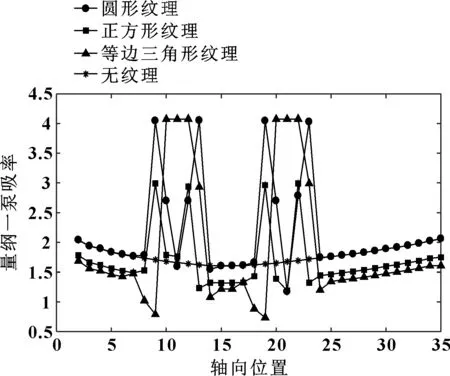

图13所示为3种纹理与没有纹理油封的量纲一泵吸率的分布情况。可知,纹理区域会产生非常明显的泵吸作用,且三角形纹理和圆形纹理比正方形纹理产生的泵吸效果显著。

图12 量纲一密封唇口压力在轴向位置的分布情况Fig 12 Distribution of pressure at the axial position of the dimensionless seal lip

图13 量纲一泵吸率在轴向位置的分布情况Fig 13 Distribution of dimensionless pumping rate in axial position

6 结论

(1)有限元分析结果表明,具有表面纹理的唇形密封圈总体压力分布形状与传统唇形密封件基本相同,但不同凹坑纹理都会使密封唇与轴的接触压力相对下降。

(2)数值计算结果表明,密封唇部表面纹理对唇形密封圈的动态压力和油膜厚度都有较显著的影响,具有纹理的密封区域量纲一油膜厚度都大于3,表明纹理结构改善了密封区域的润滑状态,但也造成密封动态压力的波动,且三角形纹理相较于其他2种纹理形状影响更显著。

(3)唇部表面纹理可改善唇形密封圈的泵吸效果,且正三角形纹理的油封对唇形密封性能的改善最优。