刀具表面混合型微结构的形状和密度对润滑状态影响的仿真研究*

(1.南京航空航天大学机电学院 江苏南京 210016;2.南京天加热能技术有限公司 江苏南京 210046)

表面微结构作为一种有效降低摩擦和减小磨损的手段,在提高表面性能、改善表面接触和润滑状态等方面有着重要的应用。目前,单一型表面微结构已被成功应用于表面减摩抗磨[1-2]、抗黏附[3-4]、减振[5-6]等,但单一表面微结构在润滑膜分布和微结构间协同性方面有一定的局限性。

为了改善带有表面微结构接触面的润滑性能,突破单一型微结构的局限,国内外学者展开了混合型表面微结构的研究。朱华等人[7]以内燃机活塞-缸套表面为研究对象,设计了0.1、0.3、0.5三种均匀密度微结构以及其组合得到的8种变密度微结构,并进行了摩擦磨损试验,结果证明中间低密度两端高密度的变密度组合可以达到较好的润滑效果,其中0.3-0.1-0.3的变密度组合在中高载荷下达到最好的润滑减摩效果。王晓雷等[8]在SiC盘状摩擦面上分别离子刻蚀了直径350 μm的圆形凹坑、边长40 μm的方形凹坑以及2种组合的混合微结构,通过测试其表面摩擦特性发现,2种凹坑混合的表面极限载荷比无织构时提高了2.4倍,这是因为混合后的微结构综合了大圆形凹坑产生有效流体动压力和小方形凹坑均匀供水的优点。SEGU等[9-10]在GCr15钢表面分别激光加工了圆和椭圆、圆和三角、圆和正方形3种混合微结构,研究表明,混合型微结构比单一微结构有更低和相对稳定的摩擦因数,且圆和椭圆形状混合织构的减摩特性最好,圆和三角混合织构的次之。SUN等[11]在硬质合金刀具前刀面上激光加工圆坑和微沟槽的混合微结构,并填充固体润滑剂进行切削纯铁试验,发现2种微结构在工作过程中能储存润滑剂,起到了协同持续补充润滑剂的作用,与单一微结构相比明显降低了切削力和切削温度,减缓了刀具的磨损。李凯凯[12]在机械珩磨条纹的发动机缸套表面电解加工圆凹坑和方形形式的混合密度结构,试验显示变密度多形状的试件表面比单一珩磨条纹的试件表面有更好的减摩性能。与单一微结构相比,无论是变密度混合、变形状混合,还是变形状变密度的混合,混合型表面微结构都为接触面提供了更好的润滑特性,这将有利于降低接触面间的摩擦因数,有效减小工作过程中的磨损。

大量的试验研究已经证明了混合型微结构应用在刀具前刀面、发动机缸套表面等结构上的优势,但通过仿真计算模拟混合型表面微结构的润滑性能的相关研究还较少。阮鸿雁等[13]利用CFD数值分析方法研究了多圆弧形、三角形以及它们混合成的表面结构的动压润滑性能,发现混合微结构的正压力区大于单一微结构,负压力区小于单一微结构,且综合作用是正压力大,能够产生较好的动压润滑。陈馨雯等[14]使用FLUENT软件对刀-屑接触面间润滑流体的流动进行了分析,通过设置不同微结构的面积率、深度和形状参数得到了不同润滑油膜的承载情况,对优选微结构及油膜参数提供了理论指导。尹必峰等[15]针对缸套表面建立了交叉沟槽和槽腔复合的混合微结构润滑理论模型,模拟计算分析发现,与单一微结构相比,混合微结构增加了有膜厚度,降低了摩擦功耗,这是基于微结构间的协同润滑机制,其中交叉沟槽的润滑性能比槽腔复合的更好。本文作者针对刀具表面的混合型织构开展仿真研究,使用FLUENT软件对刀-屑界面的润滑油膜进行流体计算,从而得到不同类型混合微结构的油膜压强分布、承载以及入口流量情况,对微结构的密度和形状分布进行优选,得到较好的润滑性能,为实际切削过程中混合微结构降低切削力和温度、减小刀具磨损提供理论依据。

1 刀具表面微结构润滑性能的模型建立

文中使用ANSYS Workbench有限元分析软件的FLUENT模块进行流体分析。使用FLUENT进行流体动力学分析需要经过剖解求解问题、建立几何模型、划分网格、前处理(设置材料属性、边界条件等)、求解以及后处理这几个步骤。文中针对刀-屑界面的润滑油膜进行FLUENT仿真分析,其中刀具表面具有微结构,利用FLUENT的后处理功能可以分析油膜的润滑情况,从而优选表面微结构的形貌参数。

难加工材料切削加工中,切屑与刀具前刀面的接触长度为150~500 μm,文中设计微结构区域为500 μm边长的正方形;微结构区域距离切削刃100~200 μm,从而避免切削刃的强度受微结构的影响[16],仿真中设计该距离s为150 μm。在考虑压力分布、承载力和入口质量流速等方面时,由于微结构区域极小,忽略切屑卷曲的曲率影响,油膜上下壁面都为平面结构。油膜的下壁面为固定面与刀具前刀面接触,油膜的上壁面为移动面(运动速度为v)与切屑接触,切削时由于切屑流出卷曲,上下壁面间有一定的楔形角,即油膜楔形角θ,楔形发散方向为润滑油入口方向,收敛方向为润滑油出口方向。图1所示为计算模型,刀具前刀面微结构以6条微沟槽为例,观察微结构对油膜流场的影响以及微结构间的相互作用,沟槽间隙为c,周期为ω,深度为hg,油膜出口厚度为ho。

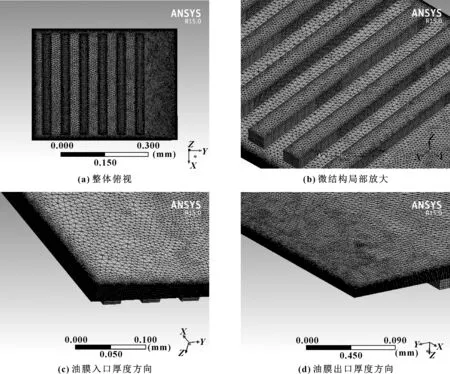

设置模型的具体参数为:间隙c=46.44 μm,周期ω=83.33 μm,深度hg=10 μm,油膜出口厚度ho=10 μm。模型的边界为微米级,要求的计算精度较高,在Mesh模块进行网格划分,选择四面体形式网格,手动控制划分条件,以获得较好的网格质量。油膜上下壁面短边设置为400份,上壁面长边520份,下壁面长边划500份,油膜出口厚度10份,入口厚度25份,微沟槽长度方向150份,宽度方向12份,深度方向随机。图2所示为最终生成的网格。根据划分好网格的模型,设置润滑油入口为压力入口,压力值取0.5 MPa,润滑油出口为压力出口,压力值取常压101 350 Pa。油膜上壁面为运动壁面,速度由切屑的流出速度决定,润滑油的供油流向与切屑流出的方向相反。油膜下壁面为静止壁面,无滑移无热交换,其他边界即为默认值壁面。

图1 仿真计算模型Fig 1 Simulation calculation model

图2 网格划分Fig 2 Meshing

选择标准k-ε模型进行求解,设置流体材料为单相的润滑油,密度为900 kg/cm3,黏度为0.019 Pa·s,且不考虑重力作用。离散方程组使用SIMPLE算法,控制方程及松弛因子均为默认值,入口处各方向的初始速度为0。经过有限次的迭代求解后,可以得到收敛的结果,在结果中统计油膜的润滑情况。

2 混合型刀具表面微结构的面积率及形状优选

微结构形状、面积率、深度等都是影响表面微结构润滑性能的重要参数,在刀具表面混合不同形状或面积率的微结构可以更好地提高刀具的减摩性能,目前研究所涉及的混合型微结构形式主要有变密度混合、变形状混合、变形状变密度混合等。在单一表面微结构的研究中,已经对面积率、深度、形状以及油膜参数进行了优选,根据之前的研究结果[14],文中针对刀具表面微结构变密度和变形状混合的面积率和形状参数进行优选。

2.1 变密度混合微结构面积率的优选

在实际的切削过程中,刀具靠近切削刃的区域磨损程度会大于远离切削刃的区域。根据这种现象,将刀具前刀面从靠近切削刃到远离切削刃分为3个区域:重度磨损区、中度磨损区、轻度磨损区。为了更好体现表面微结构的减摩效果,磨损越严重的区域需要设置的微结构密度越大。当微结构的形状和大小不变时,微结构的密度体现在其分布的面积率上。设定整个微结构区微结构的平均面积率分别为45%、40%、35%、30%、25%,对每个区域进行密度组合,如表1所示。每种密度组合的微结构都为长450 μm的沟槽,3个不同的磨损区分别分布2条微沟槽,周期ω=83.33 μm,深度hg=25 μm,其他参数同1节中所述,改变每个磨损区的沟槽宽度以改变微结构面积率,研究不同密度组合对润滑性能的影响。其中a类组合相邻磨损区之间的平均面积率相差10%,b类组合相邻磨损区之间的平均面积率相差5%。

表1 变密度混合微结构的密度组合及其标号Table 1 Density combination and label of variable dense hybrid microstructures

如图3所示为几种密度组合织构的压力分布图,第一行为动压,第二行为总压。不同密度组合织构的总压分布有细微差别,但动压分布有明显差别,靠近出口处都有一块压力略高于周围的区域,根据微沟槽密度的不同,出口处高压区的分布形状不同。

图3 不同密度组合织构对油膜上壁面压力的影响(Pa)Fig 3 Impact of variable density combination microstructures on the pressure of the upper wall of oil film(Pa)

为了更加清晰地了解总压的分布情况,对油膜上壁面第三列织构中心线处的总压进行统计,如图4(a)所示,可以看出各密度组合织构的总压分布基本相同,仅在出口第一排织构处呈现出总压随着平均密度的降低而降低的情况。对油膜上壁面的压力进行积分,可以得到上壁面承载力,如图4(b)所示,a45组合织构的静压、动压及入口质量流速最大,随着微结构区平均密度的下降,静压、总压与入口质量流速都减小,且同样平均密度的b类组合织构的静压、总压与入口质量流速要比a类组合织构的小。动压承载情况没有特定的随平均密度变化的趋势,要视具体的密度分布情况而定,不同沟槽宽度及分布组合会影响油膜的动压效果,其中a40的动压承载最好。

图4 不同密度组合织构对油膜上壁面总压、承载力及入口质量流量的影响Fig 4 Impact of variable density combination microstructures on total pressure(a), bearing capacity and inlet mass flow rate(b) of the upper wall of oil film

考虑到微结构密度过大会影响前刀面和刀尖的强度,因此选择动压承载最好、总压承载及入口质量流速情况也较好的a40密度组合织构作为变密度优选的结果,其整个微结构区的平均密度为40%。将其承载和流量情况与40%的单一微沟槽作对比,如图5所示,变密度混合微结构与单一微结构相比在一定程度上提高了油膜上壁面的承载力,增加了润滑油的入口质量流速,使得刀-屑界面的润滑性能有所提高。

图5 优选结果与40%单一织构承载力及入口质量流速对比Fig 5 Comparison of preferred results with 40% single texture

2.2 变形状混合微结构的形状优选

近年来,国内外研究者针对表面微结构的底面形状展开了许多研究[17-18],不同的底面形状对接触界面的润滑情况有着不同的影响,而将不同形状进行混合可以组合每种形状在润滑中的优势。单一表面织构的研究中已经得到:直沟槽具有较好的动压承载能力,而波浪形沟槽及方形凹坑具有较好的总压承载能力。固定微结构区域的面积率为40%,将直沟槽分别和波浪形沟槽与方形凹坑进行混合,观察2种组合(如图6所示)的润滑情况。

图6 2种形状组合织构的俯视图Fig 6 Top view of the combinations of two shapes(a) combination of square grooves and straight grooves; (b)combination of wave grooves and straight grooves

图7所示为2种形状组合织构的上壁面压力分布情况,可以看出,2种组合的动压和总压分布有所差异,波浪形沟槽与直沟槽混合的组合出口处的动压更大,且总压在微结构的中间区域沿沟槽宽度方向有所波动。

对2种组合的油膜上壁面第三列织构中心线处的总压进行统计,如图8(a)所示,2种组合的总压差异不大,仅在出口处第一排处直沟槽与波浪形沟槽混合的总压大于直沟槽与正方形混合的总压。图8(b)所示为2种变形状组合与面积率40%的单一微结构的对比情况,可以看出,直沟槽与正方形组合后承载能力明显差于单一直沟槽,而直沟槽与波浪形沟槽的组合综合了直沟槽动压承载能力好与波浪形沟槽总压承载能力好的优势,其承载能力和入口流量情况都较好。

图7 2种形状组合织构的油膜上壁面压力的情况(Pa)Fig 7 Pressure on the upper wall of oil film of two shapes(Pa) (a)combination of square grooves and straight grooves;(b)combination of wave grooves and straight grooves

图8 2种形状组合织构的油膜上表面总压、承载力及入口质量流速Fig 8 Total pressure(a), bearing capacity and inlet mass flow rate(b) on the upper surface of oil film under two shapes

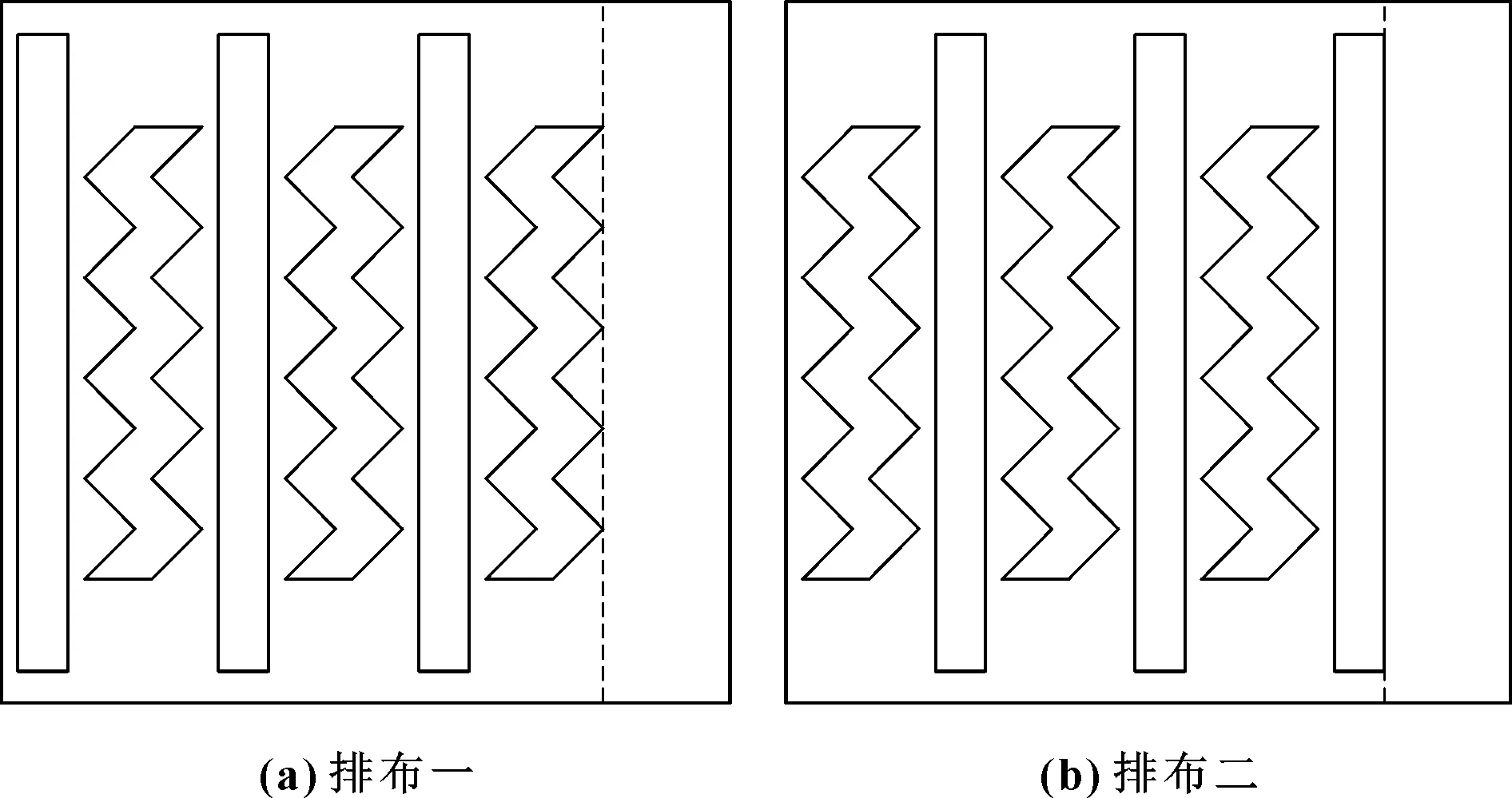

形状的排布方式对于润滑效果也有重要的影响,不同的形状对润滑液的流动起到不同的导向作用。针对直沟槽与波浪形沟槽的形状组合进行排布方式的优选,2种排布方式如图9所示,改变2种沟槽与切削刃的相对位置。2种排布方式的油膜上壁面压强分布情况如图10所示,排布一的静压和总压分布在沿沟槽宽度方向有一定波动,排布二的总压分布在沿沟槽宽度方向波动较大,排布一油膜出口处的动压高于排布二。

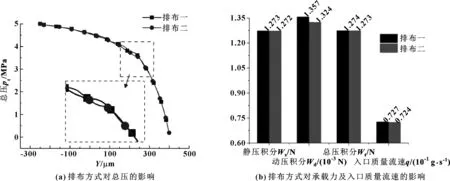

如图11(a)所示,对2种排布的油膜上壁面第三列织构中心线处的总压进行统计,2种排布的总压值基本相同,仅在出口第一排微结构处有细微差别,排布一先小于排布二又大于排布二。图11(b)中将2种排布的承载情况和入口质量流速进行对比,排布一的承载能力和入口质量流速都略高于排布二,则选择排布一为排布方式的优选结果。

图9 2种排布方式的俯视图Fig 9 Top view of two arrangements (a) arrangement 1;(b)arrangement 2

图10 2种排布方式的油膜上壁面压力的情况(Pa)Fig 10 Pressure on the upper wall of oil film under two arrangements(Pa) (a)arrangement 1;(b)arrangement 2

图11 2种排布方式的油膜上表面总压、承载力及入口质量流速Fig 11 Total pressure(a), bearing capacity and inlet mass flow rate(b) on the upper surface of the oil film under two arrangements

微结构在润滑过程中起到储藏切屑和存储并补给润滑液的作用。研究表明,沟槽在流体润滑状态下比凹坑有着更好的润滑减摩性能[19]。与凹坑对比,沟槽具有开放的形状,润滑液可以直接通过沟槽的端部进入到刀-屑界面,并且沟槽连续开放的形状更加有利于切削液平均地分布在刀-屑界面中。而直沟槽的开放形状同时也使储存的切削液有流出的风险,而两端开放中间曲折的波浪形沟槽可以减小这一风险的发生,对2种形状进行组合可以实现扬长避短。同时,直沟槽与波浪形沟槽对切削液的导向作用不同,所以,改变它们的相对位置会呈现出不同的承载能力与入口流量情况。

2.3 变形状变密度刀具表面微结构的润滑性能

由2.1小节优选的变密度结果与2.2小节优选的变形状结果结合可以得到变形状变密度表面微结构,即3个区域的面积率分别为50%、40%、30%的直沟槽与波浪形沟槽混合微结构,如图12所示。

图12 变形状变密度表面微结构俯视图

Fig 12 Top view of variable density and shapes of surface microstructures

将2.1节的变密度混合微结构优选结果和2.2节的变形状混合微结构优选结果与变形状变密度混合微结构进行对比,它们的油膜上壁面压力情况如图13所示。可以看出,变形状变密度混合微结构的静压及总压在沟槽宽度方向的波动比前2种要大,且油膜出口处的动压也要大于前2种。

图13 3种混合微结构的油膜上壁面压力情况对比(Pa)Fig 13 Comparison of the pressure on the upper wall surface of three hybrid microstructures(Pa)(a)surface microstructure of variable shape;(b)surface microstructure of variable density;(c)surface microstructure of variable shape and density

对3种混合微结构的油膜上壁面第三列织构中心线处的总压进行统计,如图14(a)所示,图中加入了与面积率40%的单一沟槽微结构的对比,每种微结构的总压差异不大,仅在出口第一排处,变形状变密度混合微结构的总压大于其他3种微结构。

为了进一步证明变形状变密度混合微结构的优势,图14(b)统计了几种微结构的静、动、总压积分和入口质量流速。可见变形状变密度混合微结构综合了静、总压承载能力好,入口流量大的优点。对于动压承载,虽然变形状变密度混合微结构没有明显的优势,但动压积分的数量级要比静压和总压积分的小103,即影响极小。综上,优选得到的变形状变密度混合微结构与单一微结构、仅变密度微结构及仅变形状微结构相比,具有承载力好,入口流量大的明显优势,从而可以获得最好的流体润滑性能。

图14 不同微结构对油膜上表面总压、承载力及入口质量流速的影响Fig 14 Impact on total pressure(a), bearing capacity, and inlet mass flow rate(b) under different microstructures

3 结论

(1)不同的密度组合呈现出不同的动压润滑特性,各项承载情况比单一微结构的有所提高,其中重度磨损区、中度磨损区、轻度磨损区分别设置50%、40%、30%的变密度混合微结构表现出最好的动压承载力。

(2)直沟槽和波浪形沟槽的组合可以综合直沟槽动压承载力好与波浪形沟槽总压承载力好的优点,达到较好的承载情况和入口流量。

(3)综合变密度和变形状混合微结构的研究结果,设计变形状变密度混合微结构,即重度磨损区、中度磨损区、轻度磨损区面积率分别为50%、40%、30%的直沟槽和波浪形沟槽混合微结构,结果表明变形状变密度混合型微结构结合了变密度微结构根据磨损区设置面积率和变形状微结构根据形状特点设置形状及排布的这两方面设计的优势,更好地发挥微结构改善刀-屑界面润滑油膜分布、持续补充润滑剂的能力,具有承载力好,入口流量大的明显优势,从而可降低刀具使用过程中的力和温度,减小刀具磨损,有利于加工过程的改善和绿色加工的实现。