压气机级间台阶篦齿封严的封严性能研究*

(1.中国民航大学航空工程学院 天津 300300;2.中国民航大学天津市民用航空器适航与维修重点实验室 天津 300300;3.中国民航大学中欧航空工程师学院 天津 300300)

现代航空发动机封严的密封特性对发动机性能具有极其重要的影响,尤其是气路密封,将直接影响发动机增压比和涡轮效率的提高。因此,如何设计与优化气路密封来提高发动机效率,降低航空公司运营成本,成为目前航空发动机的研究热点。篦齿封严凭借着结构简单、密封效果好、易于维护、成本低、维修方便、使用方便、在高温和高转速下可靠性高等优点,成为了航空发动机中广泛使用的一种封严结构,主要应用于压气机和涡轮的级间气路封严、涡轮叶尖气路封严、轮缘燃气封严、内流空气封严以及轴承腔的滑油封严等。与改进发动机部件结构相比,改进封严技术是一种收益大而耗资少的提高发动机性能效率的方式。

台阶篦齿封严是一种非接触式封严结构,气体先通关过篦齿齿尖节流,被多次加速将压力能转化为动能,再通过齿腔的涡流作用和黏性耗散作用,将动能转化为热能耗散掉,以此来增加流动阻力进而控制流量,达到封严的目的。

有关台阶篦齿封严的研究,国内外学者都做了很多工作。国外方面,DENECKE等[1-2]在不同的封严间隙下研究了不同深度的磨损槽对泄漏系数的影响,并研究了旋转状态下进口旋流对篦齿段的温升特性和旋流特性的影响;NAYAK等[3]研究了磨损后的不同齿形和篦齿在磨损槽中的轴向位置对泄漏系数的影响;PAOLILLO等[4]研究了转速对台阶篦齿泄漏特性的影响;RAPISARDA等[5]研究了静止与转动状态下半圆形篦齿尖和台阶位置对蜂窝篦齿封严结构的性能影响;WILLENBORG等[6]研究了雷诺数和压比对台阶篦齿泄漏损失和换热特性的影响。国内方面,纪国剑和吉洪湖[7-8]通过实验和数值仿真的方法研究了转速和压比对直通和台阶篦齿封严的封严特性;吴丁毅[9]通过实验研究了静止状态下不同结构和几何参数对篦齿封严泄漏特性的影响;杜发青等[10-11]结合正交试验从静态、旋转、热边界以及结构等角度研究了封严篦齿的密封机制,研究了间隙、齿高、齿宽、齿间距和齿倾角等几何参数对直通篦齿泄漏特性和换热特性的综合影响权重;杨淋麟等[12]研究了篦齿结构参数对封严性能影响。

针对三台阶式篦齿封严的研究,雷昭等人[13]对航空发动机压气机级间三台阶篦齿封严在不同压比和转速下进行了实验与计算研究,研究结果表明随转速的增大,工作间隙减小,泄漏流量降低,较小压比时流量系数微弱降低,较大压比时流量系数微弱增大。孟德军等[14]研究了工程中广泛采用的三平齿型篦齿封严泄漏流动,结果表明:篦齿封严间隙与泄漏流量成线性正比关系,并提出将篦齿封严间隙控制在1%叶高左右的建议。纪国剑等[15]运用数值方法研究三台阶篦齿盘旋转速度、篦齿与光滑衬套相对轴向位置等对上、下台阶斜齿封严结构的泄漏特性的影响。结果表明,齿形结构参数相同时,上、下台阶篦齿的封严特性相当,在不考虑转速和温度变化引起的间隙变化时, 台阶篦齿的泄漏系数在高转速下随转速的增加线性下降;篦齿与衬套轴向位置的改变对泄漏特性基本没有影响。

本文作者以压气机级间三台阶式篦齿封严为研究对象,根据参考文献[13],利用Soildworks软件建立相同尺寸的封严模型,并在此基础上设计了不同封严间隙、不同篦齿齿腔深度、不同篦齿前后倾角、不同篦齿衬套开槽深度的台阶篦齿封严结构;利用Fluent进行数值计算,研究了不同的结构对封严腔内流体基本流动特性的影响,并分析了不同结构对封严件的泄漏特性、温升特性和旋流特性的影响。

1 压气机级间台阶篦齿封严计算域模型

1.1 台阶篦齿封严物理模型及计算模型

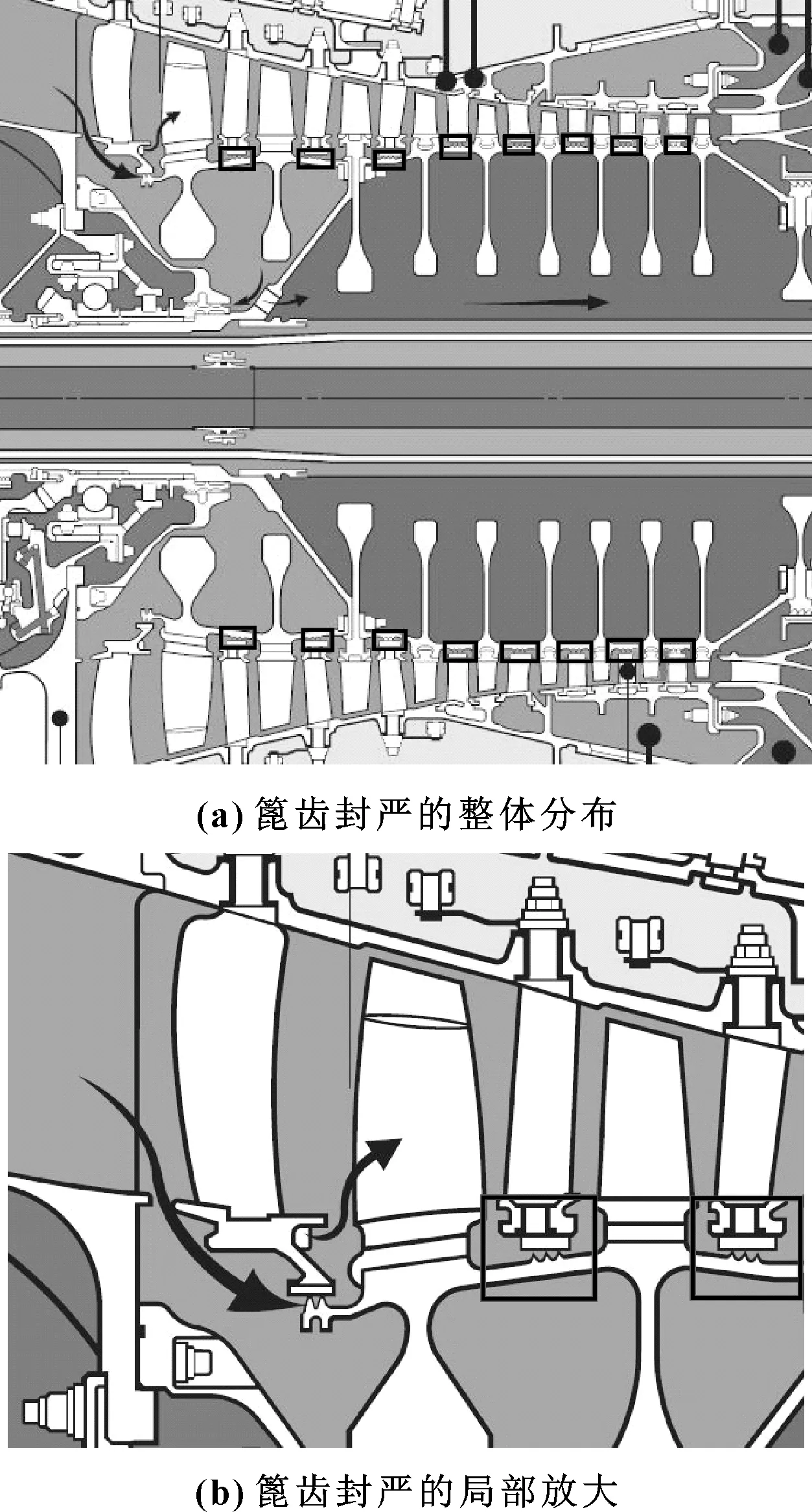

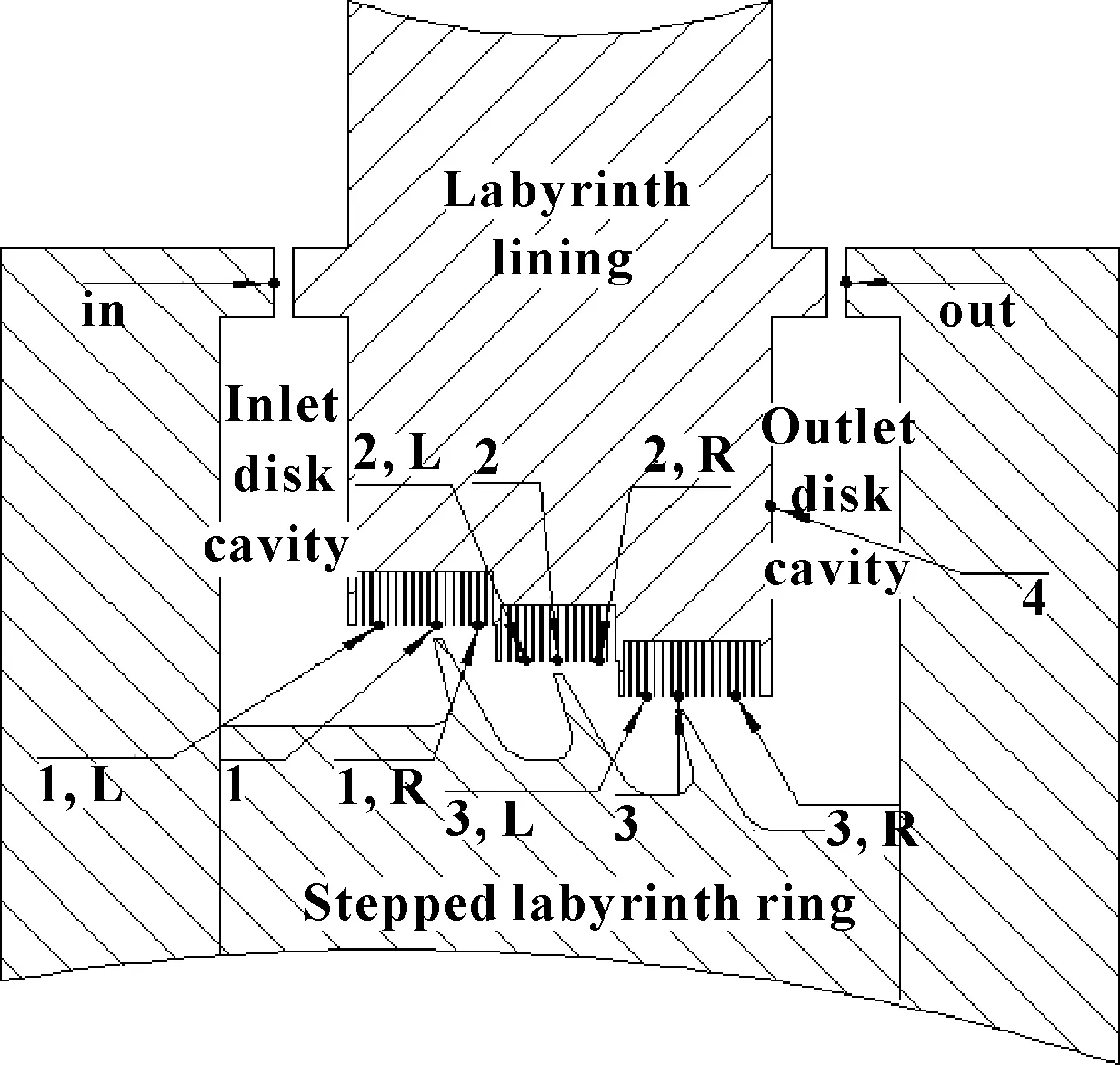

图1示出了篦齿封严在实际发动机压气机中的整体分布图和局部放大图,图中方框标注的部分是直通式三篦齿封严结构,该结构位于静子叶片根部,该封严结构可以阻碍气体从静子叶片根部流入下一级压气机,能够提高压气机效率。由于封严装置具有周向对称性,并且为了降低计算量,文中选择二维轴对称模型模拟三维模型。

图1 实际压气机中篦齿封严分布图Fig 1 Labyrinth seal distribution in the actual compressor (a) global distribution of labyrinth seal;(b) local distribution of labyrinth seal

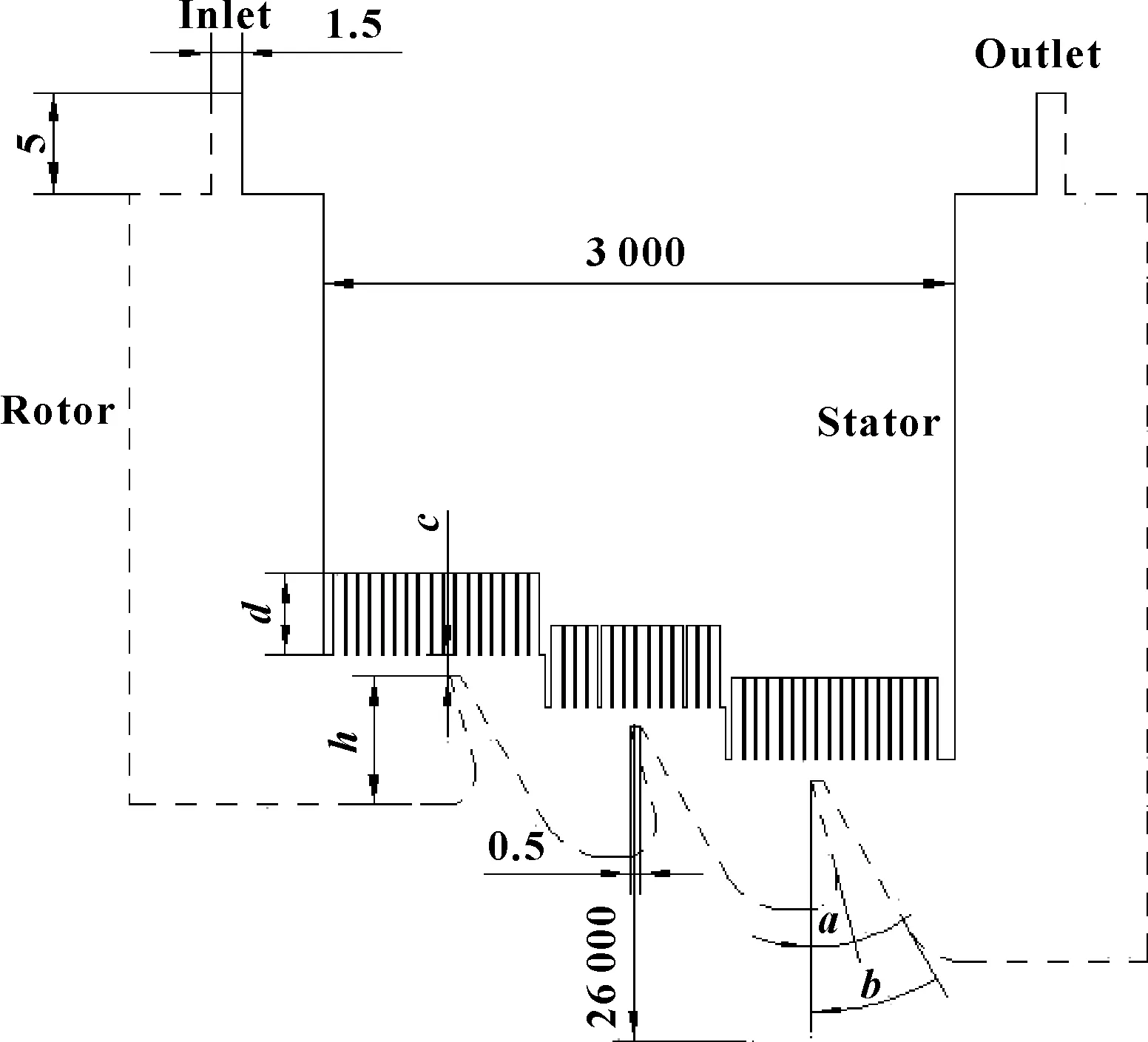

台阶篦齿封严计算域结构如图2所示,虚线代表转子壁面,实线代表静子壁面。

图2 台阶篦齿封严计算域结构Fig 2 Simplified model of stepped labyrinth seal in a compressor (mm)

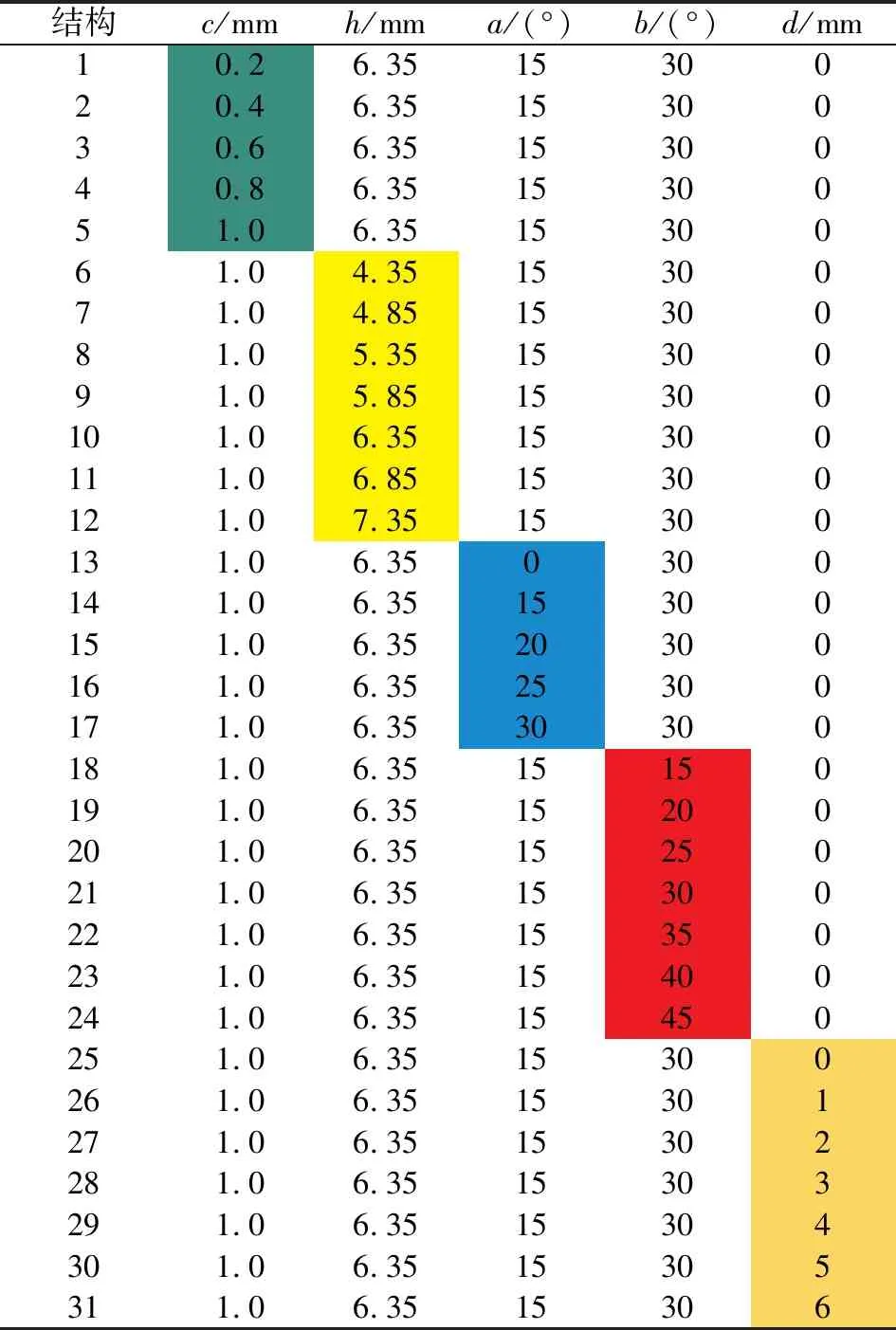

图中,c表示封严间隙,h表示篦齿齿腔深度,a表示篦齿前倾角,b表示篦齿后倾角,d表示篦齿衬套开槽深度。文中研究了31种结构,具体尺寸如表1所示。

表1 台阶篦齿封严尺寸Table 1 Size of stepped labyrinth seals

1.2 台阶篦齿封严计算模型网格划分

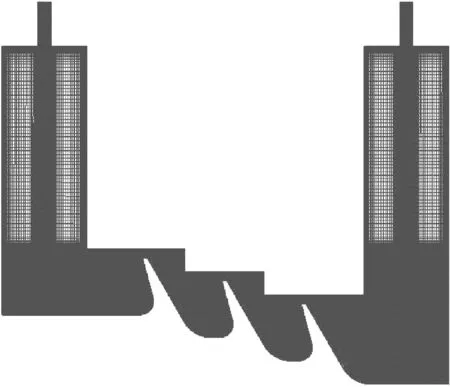

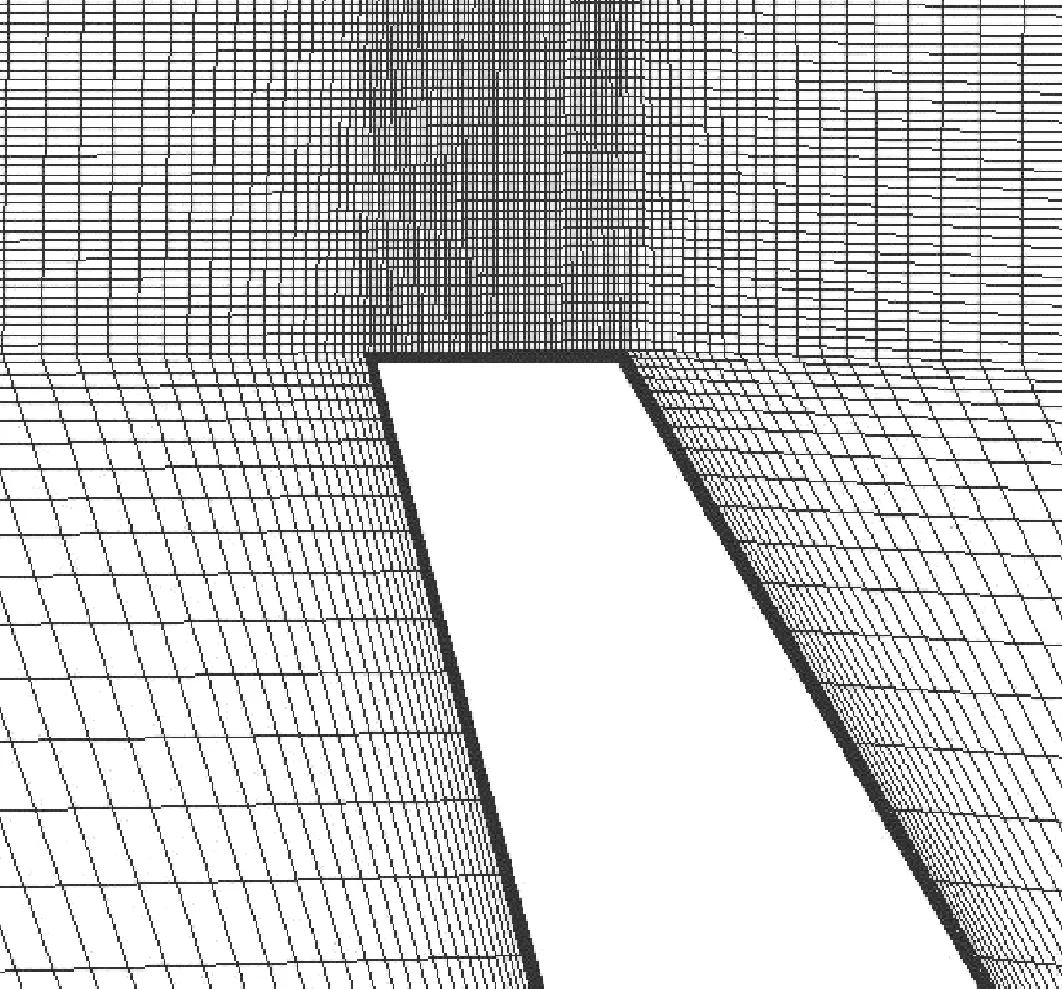

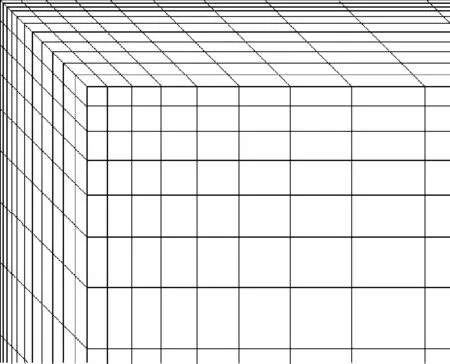

二维轴对称计算域模型利用ICEM-CFD进行网格划分,首先对整个计算域分块,然后逐一进行结构化网格划分,如图3所示。在篦齿齿尖部分,即速度场、压力场、温度场梯度较大的区域进行网格加密,如图4所示。转子壁面和静子壁面设置10层边界层网格,第一层网格厚度为0.003 mm,比例系数设置为1.1,如图5所示。网格划分总数分别为5万、10万、15万、20万、25万,经过网格无关性验证后将网格总数确定在15万左右。

图3 计算域模型整体网格划分Fig 3 Global grid of computational model

图4 台阶篦齿齿尖处网格Fig 4 Grid at the tip of stepped labyrinth

图5 边界层网格Fig 5 Grid of boundary layer

2 计算方法、边界条件及参数定义

利用 Fluent18.0进行求解,求解器选择基于压力的、稳态的二维轴对称旋流模型;湍流模型选择Realizablek-ε模型,近壁面选择增强壁面函数;流体介质为理想气体,黏性随温度变化选择Sutherland方程;边界条件选择压力进口和压力出口,进口给定总温总压,出口给定总温静压,转子壁面设置为旋转壁面并设定转速,静子壁面设置为静子壁面;求解方法选择Simple算法,离散格式选择二阶迎风格式。进口总压为143.7 kPa,进口总温为311.7 K,出口静压为130.7 kPa,转子壁面转速为7 200 r/min。后续的数据处理时,数据采集点的分布区域如图6所示。

图6 数据采集点分布Fig 6 Data collection area

文中利用流量系数CL表征封严装置的泄漏特性,流量系数的定义如下:

(1)

其中,理想质量流量mideal定义如下:

(2)

其中,篦齿齿尖的最小流通面积A的定义如下:

A=2πRc

(3)

利用温升系数表征封严装置的温升特性,温升系数ΔT定义如下:

(4)

(5)

利用旋转比来表征旋流特征,旋转比β的定义如下:

(6)

(7)

式中:Vφ,n表示截面n处的气流的周向速度,Rn表示截面n处的旋转半径,其中n=1,2,3;ω表示转盘旋转角速度;Vφ,4表示截面4处的气流的周向速度;R4表示截面4处的旋转半径。

3 数值计算结果与分析

3.1 压气机级间台阶篦齿封严的基本流动特性

以封严间隙c=1 mm,篦齿齿腔深度h=6.35,篦齿前倾角a=15°,篦齿后倾角b=30°为例,建立篦齿衬套开槽深度d=0和d=4 mm的台阶篦齿封严模型,分析进口总压为143.7 kPa,进口总温为311.7 K,出口静压为130.7 kPa,转子壁面转速为7 200 r/min时台阶篦齿封严的基本流动特性。

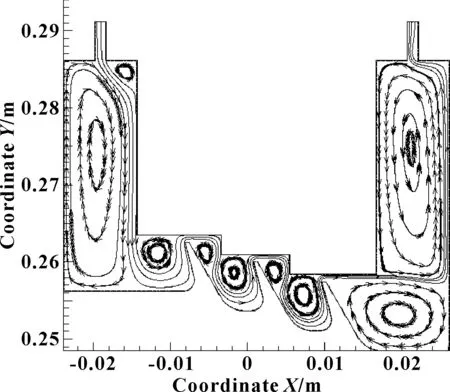

图7给出了台阶篦齿封严计算域的流线图。可以看出,在7 200 r/min恒定转速下,当气流进入进口盘腔(左侧盘腔),气流冲击进口盘腔底部壁面,气流发生分离,一部分气流向下游流动,另一部分气流沿转子壁面径向外流,而进入进口盘腔的气体径向内流,两股气体相互作用并在进口盘腔中形成了一个较大的顺时针方向的旋涡,迫使刚刚进入盘腔的气体沿静子壁面径向内流,阻碍气流进入盘腔。

图7 篦齿腔中的流线Fig 7 Streamlines in labyrinth cavities

当气流流经篦齿部件时,气流首先流经篦齿迎风面被压缩,然后膨胀,由于台阶衬套的阻挡,气流的流向发生改变,气流冲击到篦齿背风面时,流动发生分离,形成一对反向漩涡,阻碍气流向下游流。

气流进入出口盘腔(右侧盘腔)后,气流冲击到出口盘腔右侧壁面,气流发生分离,一部分气流沿转子壁面径向内流,在出口盘腔的底部形成一个顺时针方向的旋涡,阻碍气体进入出口盘腔;另一部分气流沿转子壁面流出盘腔,由于出口的狭小并不足以使得所有气流全部流出,一部分气流会沿静子壁面径向内流,形成一个逆时针方向的旋涡,促进气体的流出。

图8所示为不同篦齿衬套开槽深度的2种台阶篦齿封严计算域的静压云图。研究结果表明,由于转子的转动,盘腔内的气流会产生旋流,气流会产生周向速度;由于离心力的作用,气流离心升压,导致低半径处压力较低,高半径处压力较大。离心升压作用在进出口盘腔内尤为明显,使得进出口附近分别形成了一个高压区,进口高压区阻碍气流流入,出口高压区促进气流流出。篦齿衬套添加槽后,对进口盘腔的静压分布没有影响;出口盘腔的低压区更贴近盘腔底部,说明衬套开槽利于出口盘腔的离心升压。

图8 不同篦齿衬套开槽深度台阶篦齿封严篦齿腔中静压分布云图Fig 8 Contours of static pressure in labyrinth cavities of the stepped labyrinth with different bushing grooving depth

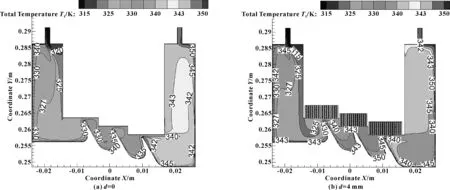

图9给出了台阶篦齿封严计算域的总温云图。可以看出,沿气体流动方向,由于转子的转动对气体做功,气流总温明显升高。尤其是靠近转子壁面的气流总温明显高于临近气流,温度的升高会导致压气机转子和静子的变形,进而会影响封严间隙的大小,从而影响封严效果。篦齿衬套添加槽后,利于低温气体沿进气盘腔静子壁面流入封严腔,而且有利于降低出口盘腔的风阻温升。

图9 不同篦齿衬套开槽深度台阶篦齿封严篦齿腔总温分布云图Fig 9 Contours of total temperature in labyrinth cavities of the stepped labyrinth with different bushing grooving depth

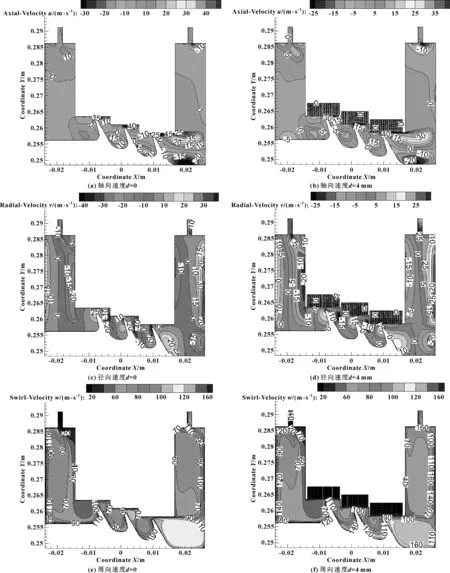

图10给出了台阶篦齿封严计算域的轴向速度、径向速度和周向速度云图。

图10 不同篦齿衬套开槽深度台阶篦齿封严篦齿腔中轴向、径向和周向速度云图Fig 10 Contours of velocity in labyrinth cavities of the stepped labyrinth with different bushing grooving depth (a) axial velocity at d=0;(b)axial velocity at d=4 mm;(c)radial velocity at d=0; (d)radial velocity at d=4 mm;(e)swirl velocity at d=0;(f)swirl velocity at d=4 mm

观察轴向速度云图可以看出,迎风面与静子壁面形成了一个面积收缩的流道,轴向流动的亚音速气流在此流道中被加速,因而在篦齿齿尖处轴向速度较大;由于篦齿和壁面的阻挡作用,在进出口盘腔底部及篦齿齿腔顶部产生回流区。篦齿衬套添加槽后,降低了封严腔内气流的轴向速度,而且篦齿腔内的高速气流向齿尖转移。

观察径向速度云图可以看出,由于转子壁面转动对气流做功,增大了周向速度,在离心力的作用下,增大了速度的径向分量,因而进出口盘腔靠近转子壁面的气流径向速度较大;迎风面与静子壁面形成了一个面积收缩的流道,径向流动的亚音速气流在此流道中被加速,因而篦齿迎风面附近气流径向速度较大,背风面相反。篦齿衬套添加槽后,降低了封严腔内的径向速度,篦齿迎风面和背风面的速度差异也减小。

观察周向速度云图可以看出,由于转子壁面对气流的做功,靠近转子壁面的气流的周向速度明显大于靠近静子壁面的气流,并且经过篦齿结构之后,气流的周向速度明显增大。篦齿衬套添加槽后,减弱了进气盘腔内的旋流速度,然而增加了出气盘腔的旋流速度。

3.2 台阶篦齿封严的泄漏特性

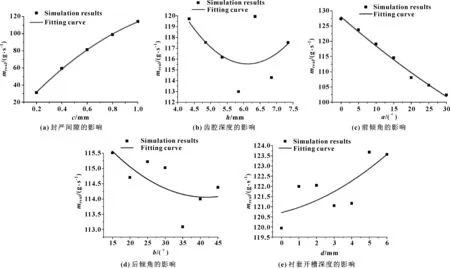

图11给出了不同封严间隙、篦齿齿腔深度、篦齿前倾角、篦齿后倾角和篦齿衬套开槽深度的篦齿封严的实际泄漏流量。可以发现:实际泄漏流量随封严间隙的增大而明显增大,封严间隙从0.2 mm增大到1 mm,实际泄漏流量从31.2 g/s增大到114.2 g/s,增大幅度为266%;篦齿齿腔深度对泄漏流量影响不大,齿腔深度从4.35 mm增大到7.35 mm,实际泄漏流量维持在115 g/s左右;实际泄漏流量随篦齿前倾角的增大而微弱减小,前倾角从0°增大到30°,实际泄漏流量从127.3 g/s减小到102.4 g/s,降幅为20%;篦齿后倾角对泄漏流量影响不大,后倾角从15°增大到45°,实际泄漏流量维持在115 g/s左右;篦齿衬套开槽深度对泄漏流量的影响不大,开缝深度从0增大到6 mm,实际泄漏流量维持在122 g/s左右。

图11 篦齿封严结构对实际泄漏流量的影响Fig 11 Effects of labyrinth structure on leakage mass flow (a)effects of labyrinth gaps;(b)effects of labyrinth depth; (c)effects of front inclined angle;(d)effects of rear inclined angle;(e)effects of slot depth of the bushing

图12给出了不同封严间隙、篦齿齿腔深度、篦齿前倾角、篦齿后倾角和篦齿衬套开槽深度的篦齿封严的泄漏系数。可以发现:泄漏系数随封严间隙的增大而明显减小,封严间隙从0.2 mm增大到1 mm,泄漏系数从0.49减小到0.36;篦齿齿腔深度对泄漏系数影响不大,齿腔深度从4.35 mm增大到7.35 mm,泄漏系数维持在0.37左右;泄漏系数随前倾角的增大而明显减小,前倾角从0°增大到30°,泄漏系数从0.40减小到0.32;篦齿后倾角对泄漏系数的影响不大,不同后倾角下,泄漏系数维持在0.36左右;篦齿衬套开缝深度对泄漏系数的影响不大,不同开缝深度下,泄漏系数维持在0.38左右。

图12 篦齿结构对篦齿封严泄漏系数的影响Fig 12 Effects of labyrinth structure on discharge coefficient (a)effects of labyrinth gaps;(b)effects of labyrinth depth; (c)effects of front inclined angle;(d)effects of rear inclined angle;(e)effects of slot depth of the bushing

3.3 台阶篦齿封严的温升特性

图13给出了不同封严间隙、篦齿齿腔深度、篦齿前倾角、篦齿后倾角和篦齿衬套开槽深度的篦齿封严的系统和3个篦齿的风阻温升。可以发现:系统的风阻温升随封严间隙的增大而明显减小,封严间隙从0.2 mm增大到1 mm,系统的风阻温升从114 K增大到36 K,3个篦齿的风阻温升随封严间隙的增大而微弱减小,第一个篦齿风阻温升从8 K减小到3 K,第二个篦齿风阻温升从6 K减小到2 K,第三个篦齿风阻温升从21 K减小到4 K;篦齿齿腔深度对系统和3个篦齿的风阻温升影响不大,齿腔深度从4.35 mm增大到7.35 mm,系统的风阻温升维持在35 K左右,3个篦齿的风阻温升维持在4 K左右;系统的风阻温升随前倾角的增大而微弱增大,前倾角对3个篦齿的风阻温升影响不大,前倾角从0°增大到30°,系统风阻温升从33 K增大到40 K,3个篦齿的风阻温升维持在4 K左右;篦齿后倾角对系统和3个篦齿的风阻温升影响不大,后倾角从15°增大到45°,系统的风阻温升维持在36 K左右,3个篦齿的风阻温升维持在4 K左右;篦齿衬套开缝深度对系统和3个篦齿的风阻温升影响不大,不同开缝深度下,系统风阻温升维持在35 K左右,3个篦齿的风阻温升维持在4 K左右。

图13 篦齿结构对篦齿封严风阻温升的影响Fig 13 Effects of labyrinth structure on windage heating (a)effects of labyrinth gaps;(b)effects of labyrinth depth; (c)effects of front inclined angle;(d)effects of rear inclined angle;(e)effects of slot depth of the bushing

3.4 台阶篦齿封严的旋流特性

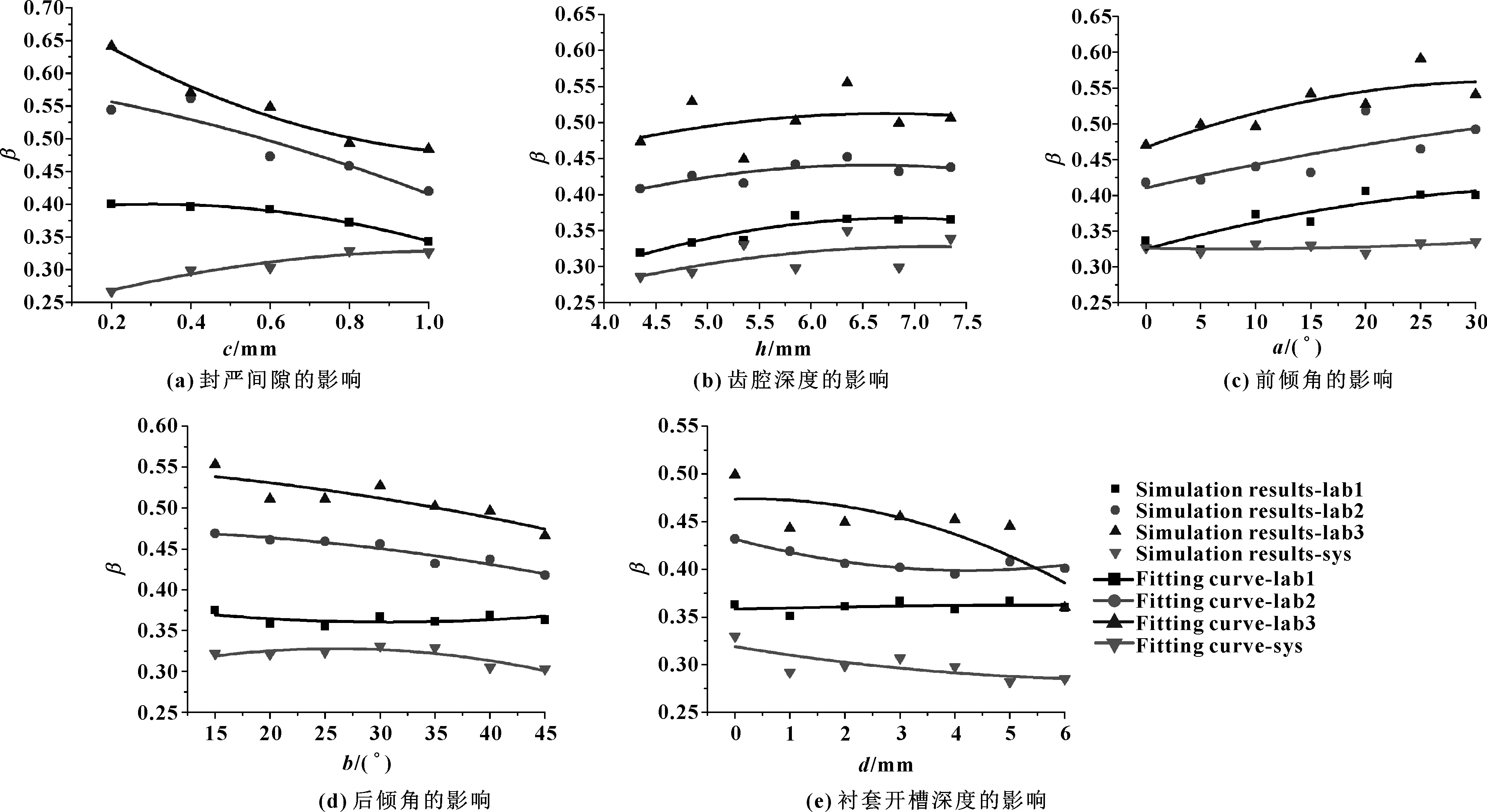

图14给出了不同封严间隙、篦齿齿腔深度、篦齿前倾角、篦齿后倾角和篦齿衬套开槽深度的不同篦齿封的系统和3个篦齿的旋转比。

图14 篦齿结构对篦齿封旋转比的影响Fig 14 Effects of labyrinth structure on swirl ratio (a)effects of labyrinth gaps;(b)effects of labyrinth depth;(c) effects of front inclined angle;(d)effects of rear inclined angle;(e)effects of slot depth of the bushing

可以发现:系统的旋转比随封严间隙的增大而增大,3个篦齿齿尖处的旋转比随封严间隙的增大而减小,封严间隙从0.2 mm增大到1 mm,系统旋转比从0.27增大到0.33,第一个篦齿齿尖处的旋转比从0.40减小到0.34,第二个篦齿齿尖处的旋转比从0.54减小到0.42,第三个篦齿齿尖处的旋转比从0.64减小到0.48;篦齿齿腔深度对旋转比影响不大,齿腔深度从4.35 mm增大到7.35 mm,系统旋转比维持在0.30左右,3个篦齿齿尖处的旋转比分别维持在0.35、0.42、0.5左右;篦齿前倾角对系统的旋转比影响不大,3个篦齿齿尖处的旋转比随前倾角的增大而微弱增大,前倾角从0°增大到30°,系统旋转比维持在0.33左右,第一个篦齿齿尖处的旋转比从0.34增大到0.40,第二个篦齿齿尖处的旋转比从0.42增大到0.49,第三个篦齿齿尖处的旋转比从0.47增大到0.54;篦齿后倾角对旋转比的影响不大,后倾角从15°增大到45°,系统的旋转比维持在0.32左右,3个篦齿齿尖处的旋转比分别维持在0.36、0.45、0.51左右;篦齿衬套开缝深度对旋转比的影响不大,开缝深度从0增大到6 mm,系统的旋转比维持在0.30左右,3个篦齿齿尖处的旋转比分别维持在0.36、0.43、0.45左右。

4 数值计算与实验结果的对比分析

数值仿真过程中,边界条件按实际工况来设定,将进口总压设置为143.7 kPa,进口总温为311.7 K,出口静压为130.7 kPa,转子壁面转速为7 200 r/min。模型尺寸为c=1 mm,h=6.35,a=15°,b=30°,d=0。仿真计算结果与实验结果的对比如表2所示。

表2 实验结果和仿真结果对比Table 2 Comparison of experimental results with simulation results

从表2可以看出,仿真结果与实验数值相差不大。由于温度升高会引起封严件的变形,实验过程中不能保证封严间隙不变,因此会导致泄漏流量与泄漏系数与计算值有所差距;实验过程不能保证实验的完全绝热,因此实验的系统温升会略低于仿真结果;旋流特性与泄漏特性和温升特性密切相关,旋转比较大时,气流的周向速度较大,对轴向流动的流体有阻碍作用,使得泄漏流量减小,而且旋转比较大时,气流与转子壁面的相对速度较小,转子对气流做功较小,风阻温升也较小。

5 结论

(1) 实际泄漏流量随封严间隙的减小而明显减小,封严间隙从1.0 mm减小到0.2 mm,实际泄漏流量从114.2 g/s减小到31.2 g/s,降幅为73%;实际泄漏流量随篦齿前倾角的增大而微弱减小,前倾角从0°增大到30°,实际泄漏流量从127.3 g/s减小到102.4 g/s,降幅为20%;篦齿齿腔深度、篦齿后倾角和篦齿衬套开槽深度对泄漏流量的影响不大。

(2)泄漏系数随封严间隙的增大而明显减小,封严间隙从0.2 mm增大到1 mm,泄漏系数从0.49减小到0.36;泄漏系数随前倾角的增大而明显减小,前倾角从0°增大到30°,泄漏系数从0.40减小到0.32;篦齿齿腔深度、篦齿后倾角和篦齿衬套开槽深度对泄漏系数的影响不大。

(3)系统的风阻温升随封严间隙的减小而明显增大,封严间隙从1 mm减小到0.2 mm,系统的风阻温升从36 K增大到114 K,3个篦齿的风阻温升随封严间隙的减小而微弱增大,第一个篦齿风阻温升从3 K增大到8 K,第二个篦齿风阻温升从2 K增大到6 K,第三个篦齿风阻温升从4 K增大到21 K;系统的风阻温升随前倾角的增大而微弱增大,篦齿前倾角、齿腔深度、篦齿后倾角和篦齿衬套开槽深度对3个篦齿的风阻温升影响不大。

(4)系统的旋转比随封严间隙的增大而增大,3个篦齿齿尖处的旋转比随封严间隙的增大而减小,封严间隙从0.2 mm增大到1 mm,系统旋转比增大0.1左右,3个篦齿齿尖处的旋转比减小0.1左右;篦齿齿腔深度、篦齿前倾角、篦齿后倾角和篦齿衬套开槽深度对旋转比影响不大。

(5)根据文中研究结果,可以通过适当减小封严间隙来减小泄漏流量,但实际安装技术存在限制,封严间隙不可能无限小。随着封严间隙的减小,系统的风阻温升增大,影响封严结构的变形,影响封严效果。因此对封严结构进行热机耦合的研究,可以更准确地研究封严腔内的流场特性。