90MN油压机拉杆断裂原因分析

史淑芬 包家汉 潘紫微 童靳于

(1:安徽工业大学工商学院 安徽马鞍山 243002;2:安徽工业大学机械工程学院 安徽马鞍山 243100)

1 前言

金属锻造是国民经济的基础产业,在工业生产和国民经济中占有重要地位。大型锻件的生产能力及水平对国家国防工业和民用工业的发展起着举足轻重的作用。机架是锻压机的关键受力部件, 如何确定合理的机架结构型式是一个极为重要的问题。重型装备特别是冶金钢铁行业的四辊轧机、锻压行业的压力机等大型受力机架,设计制造整体机架和预应力机架都比较广泛[1]。

某钢厂于2004年投产的全自动车轮轧制生产线由3台油压机和1台轧机组成。90MN油压机是其最大的油压机,主要对车轮坯料进行成形压制。2016年12月19日,90MN油压机4根拉杆中的一根发生断裂现象,断裂面位于拉杆与下部螺母拧紧处的上表面。此油压机从2004年投产至2016年12月份,冲压次数约为5×106次,从断口照片可清晰的看到疲劳源区、疲劳裂纹扩展区和断裂区,因此初步判断,拉杆断裂是有限寿命下的疲劳破坏。而按照设计,油压机机架(包括拉缸)是长期寿命,使用寿命应在5×107次以上。因此,需对拉杆,特别是螺纹处的应力情况进行准确计算,分析其在工作时的疲劳强度是否满足设计和使用要求。

2 有限元模型建立

2.1 螺母和主拉杆模型

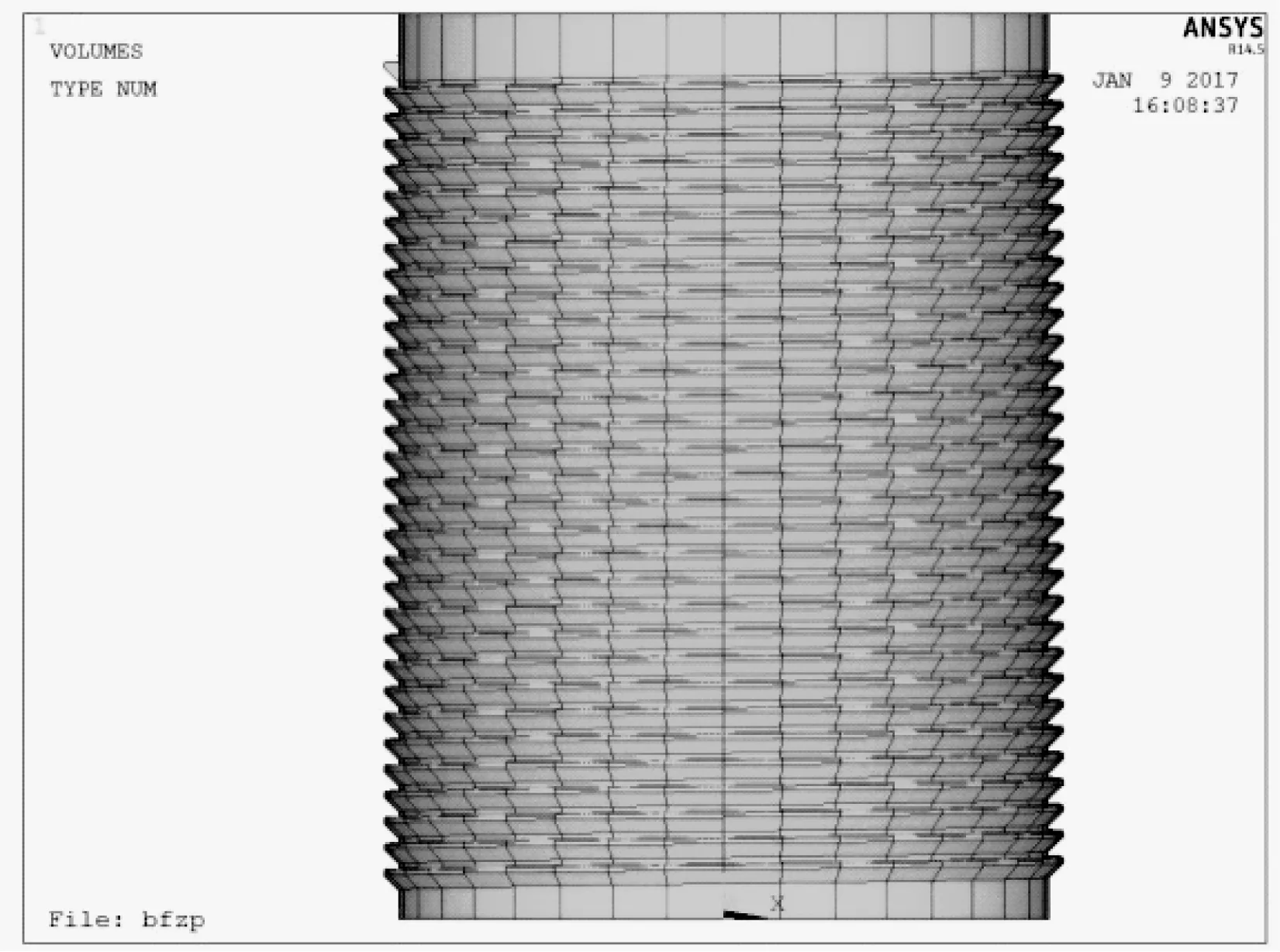

由于结构和载荷的对称性,先建立油压机1/4的模型。根据分析的目的,对主拉杆、特别是主拉杆的螺纹部分进行准确建模,由于螺纹部分结构尺寸远小于主拉杆尺寸,同时啮合的螺纹圈数为25圈,主拉杆的圈数为50圈以上,所以造成啮合的螺纹部分的单元和节点数众多。因此,对上下横梁、侧立柱进行简化建模,只保证其外形尺寸相同、刚度基本一致。

由于主拉杆和螺母螺纹部分是多圈的螺旋曲面,在三维CAD软件中建模导入时,容易产生导入无体和面破裂、乱面的现象,因此最好在Ansys软件中直接精确地建立。

在AutoCAD中建立螺纹(包括主拉杆的外螺纹和螺母的内螺纹)截面的精确模型,将生产的面域导入Ansys中,划分截面网格;再在Ansys中通过程序生成一圈螺纹的螺旋线上的点共37个,在柱坐标系下联接相邻2点生成36条螺旋线,设置每条线2等份;采用Solid185单元,将划分网格的面一次性沿36条螺旋线拉伸,生成一整圈主拉杆的外螺纹和螺母的内螺纹,再复制得到螺母和主拉杆的螺旋部分(为了降低单元和节点数,主拉杆外螺纹只建立了33圈),进行元素的合并;清除螺母上下两层体的网格,通过布尔操作,对螺母进行体分割,分割出螺母的高度500mm,注意分割面保证第一圈螺纹外部厚度为2mm,再对上下2层体进行网格划分,得到6面体网格划分完整的螺母;清除主拉杆外螺纹上下两层体的网格,选择螺纹的最上(或最下)表面,沿轴线方向拉伸一定长度,再通过布尔操作,用对刚拉伸的体进行体分割,分割出主拉杆螺纹部分的高度,得到下部螺母和主拉杆外螺纹部分(图1,图2);通过镜像、移动等操作,得到主拉杆上部的螺母和主拉杆外螺纹部分,再通过拉伸得到主拉杆除外螺纹部分的其它各段,对主拉杆各部分进行元素合并,完成主拉杆的模型,保存模型文件[2-3]。

图1 下部螺母模型

图2 主拉杆外螺纹模型

2.2 其它部分模型与网格

在三维CAD软件中建立油压机机架其它部分的零件,并进行装配,装配中注意坐标系的原点和方向与前面建成的主拉杆位置要相符,再保存为*.sat文件刚导入Ansys。在Ansys中,对接触部位、加载部分进行面分割后,再采用Solid185单元进行自由网格划分[4-5]。

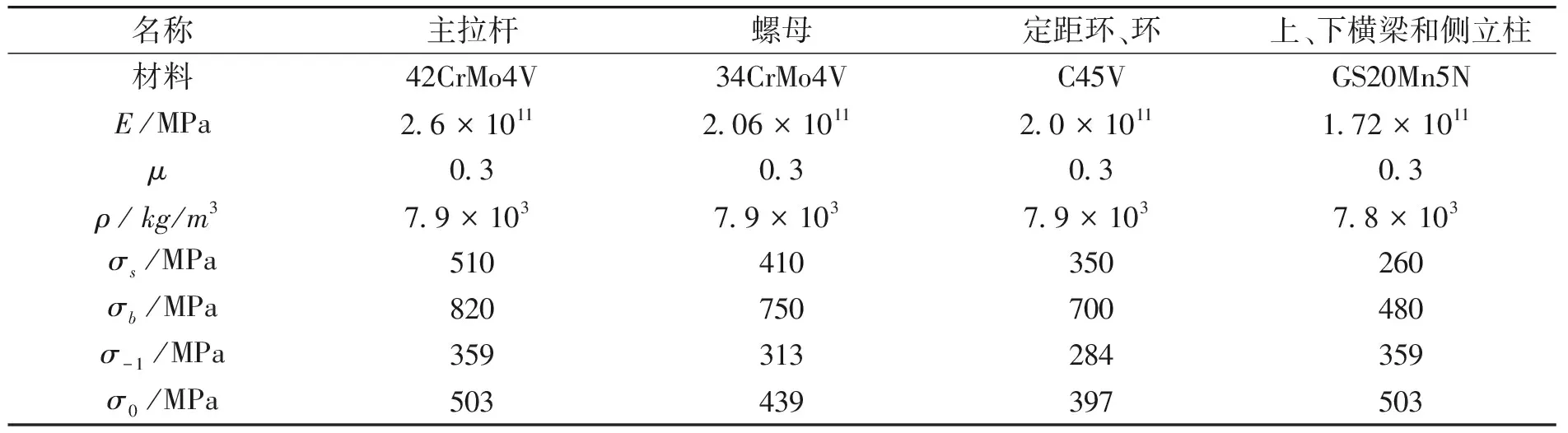

2.3 材料及力学性能

在网格划分时,各零件材料及力学性能如表1所示。

表中E为材料的弹性模量;μ为材料的泊松比;ρ为材料的密度;σs为材料的屈服极限;σb为材料的抗拉强度极限;σ-1为材料的对称循环疲劳强度极限;σ0为材料的脉动循环疲劳强度极限;

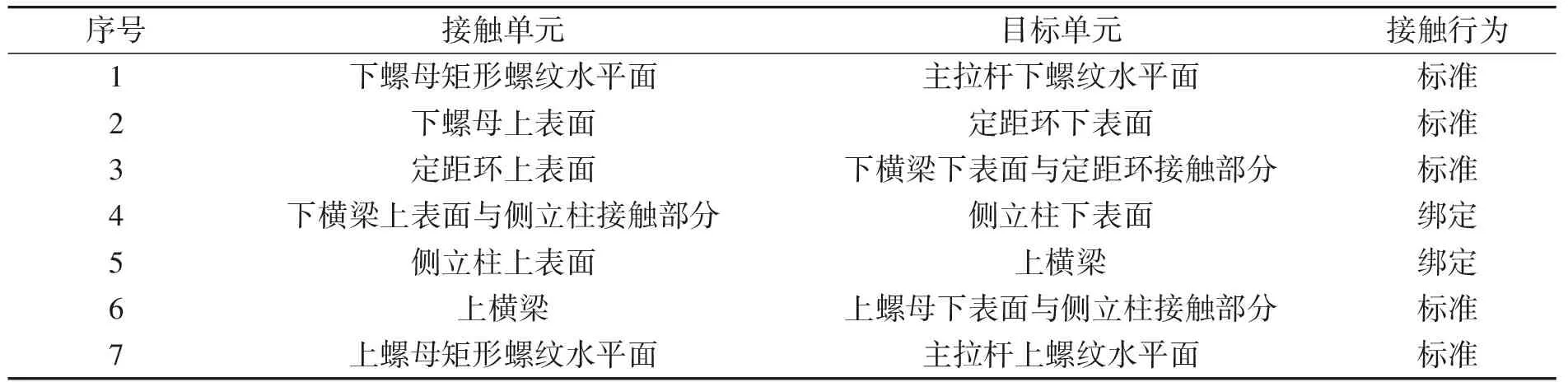

2.4 接触对

网格划分后,设置了7对接触对(表2),各接触对摩擦因数为0.1。

表1 零件材料及力学性能

注:σ-1=0.27(σs+σb);σ0=1.4σs

表2 接触对分布与特性

2.5 边界条件

在模型施加以下的边界条件:

1)在1/4模型X方向的对称面上施加对称约束;

2)在1/4模型Y方向的对称面上施加对称约束;

3)在下横梁安装螺栓的底座平面局部节点施加Z向(垂直方向)的约束。

施加载荷情况如下:

1)主拉杆正中部位设置预紧截面;

2)设置预紧力为21.3MN;

3)施加重力加速度9800mm/s2;

4)上下横梁相应位置施加工作载荷22.5MN。

1/4计算的有限元模型,模型共包括节点483371个,单元448531个,其中Solid185单元416036个,targe170单元17025个,cont173单元14966个,prets179单元504个。

3 计算结果分析

3.1 米塞斯等效应力

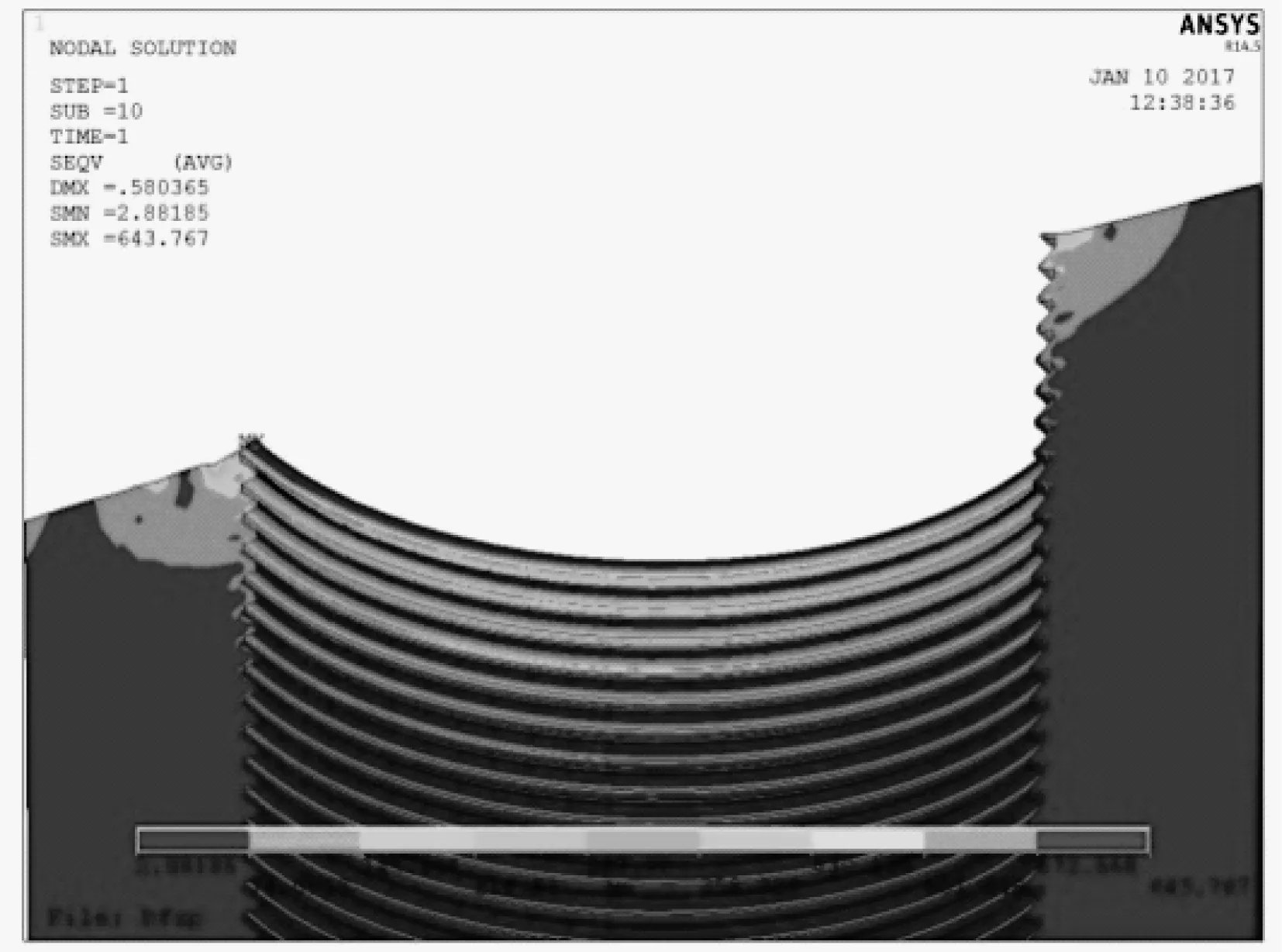

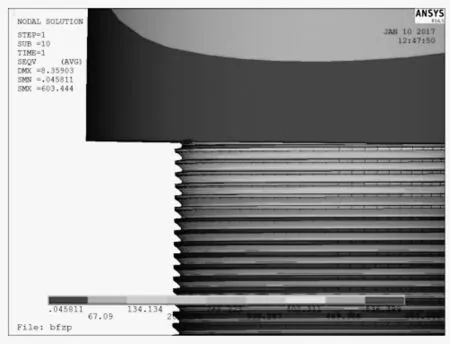

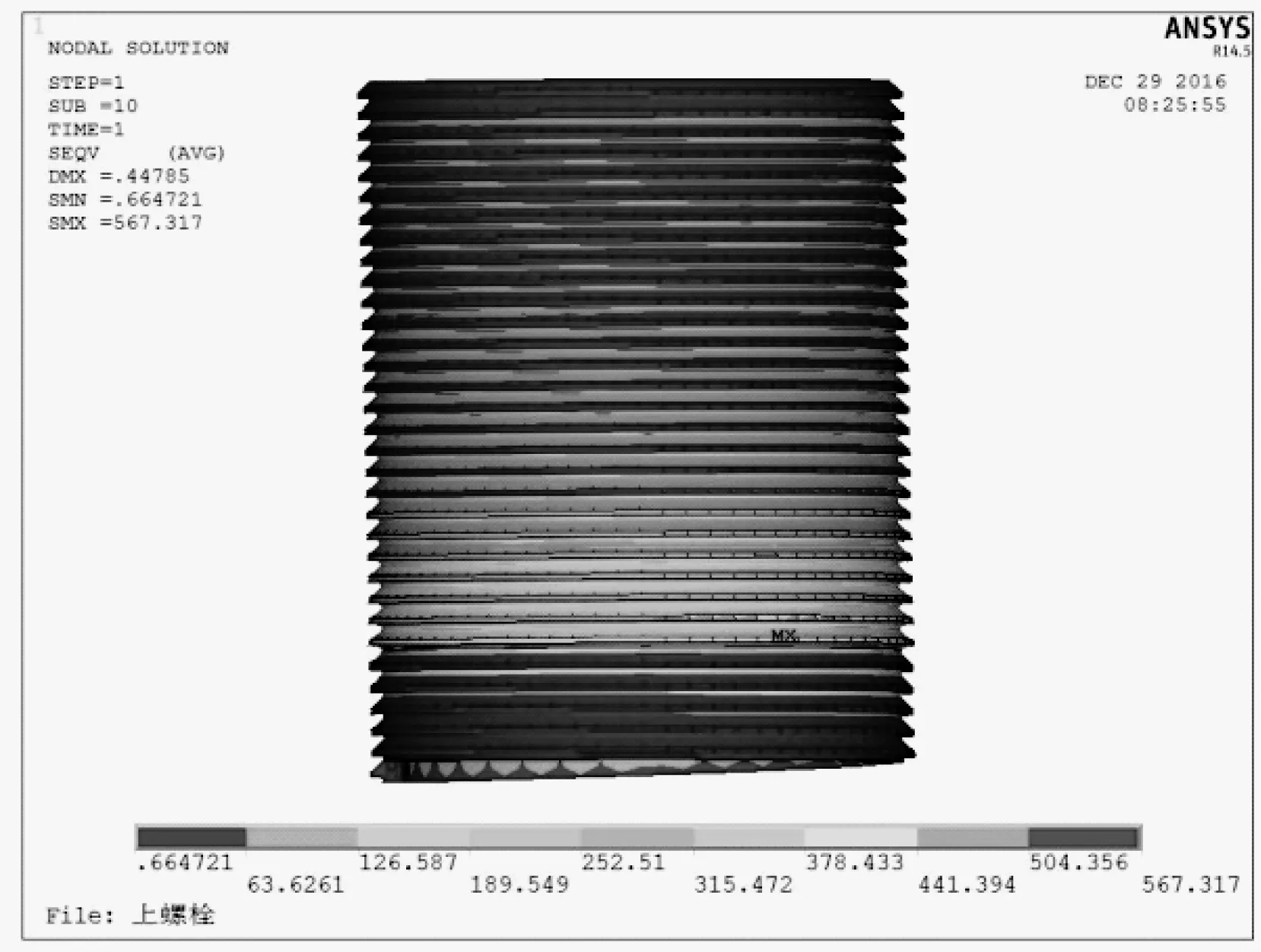

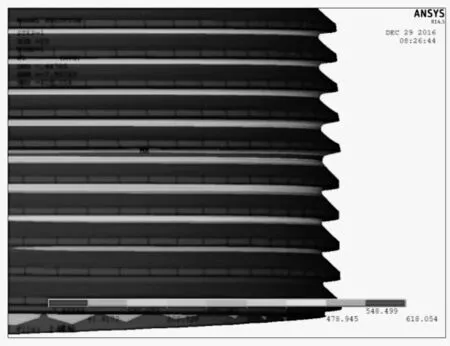

计算得到的1/4模型最大米塞斯等效应力643.7MPa,出现在下螺母参与啮合的螺纹的最上部位的外侧(图3);去除下螺母外,最大米塞斯等效应力603.4MPa,出现在拉杆下部螺纹参与啮合的螺纹牙根部位,位于外侧(图4),这也是拉杆的最大米塞斯等效应力(图5),拉杆上螺纹处的最大米塞斯等效应力567.3MPa(图5);上螺母最大米塞斯等效应力584.8MPa,出现在上螺母参与啮合的螺纹的最下部位的内侧。

图3下螺母米塞斯等效应力及其位置

图4去除下螺母外模型的米塞斯等效应力及其位置

图5 拉杆上螺纹处米塞斯等效应力

3.2 第一主应力

拉杆在拉应力情况下更容易断裂,且拉杆螺纹部位的断裂是在冲压约5×106次情况下,受拉发生的疲劳断裂,因此观察零件的第一主应力及应力变化的幅值具有更重要的意义。

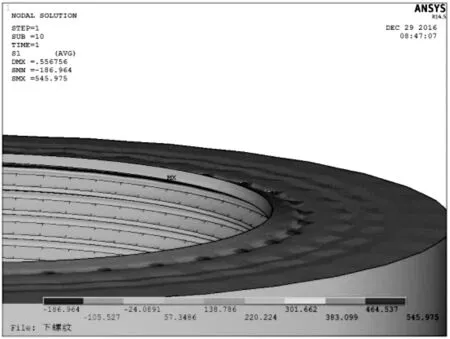

1/4模型计算得到的最大第一主应力648.7MPa,出现在拉杆下螺纹与螺母啮合的第一圈螺纹处的外侧(图6);去除拉杆下螺纹后,最大第一主应力618.1MPa,出现在拉杆上部螺纹与螺母啮合的第一圈螺纹处,位于外侧(图7);去除拉杆上下螺纹后,最大第一主应力出现在下螺母的第一圈螺纹根部,最大第一主应力546.0MPa(图8),其次,最大第一主应力为上螺母第一圈螺纹根部的518.2MPa。

对比表1拉杆和螺母的材料,拉杆最大第一主应力648.7MPa,大于拉杆材料的脉动循环疲劳极限强度503MPa,螺母最大第一主应力546.0MPa,大于螺母材料的脉动循环疲劳极限强度439MPa,在有限寿命的拉应力作用下,拉杆和下螺母均可能产生疲劳失效。

图6 拉杆下螺纹最大第一主应力及位置

图7 拉杆上螺纹最大第一主应力及位置

图8 下螺母最大第一主应力及位置

4 结论

本文针对某钢厂90MN油压机4根拉杆中的一根发生断裂的现象,通过有限元法对其进行仿真分析,得出以下结论:

1)通过对拉杆及螺母的米塞斯等效应力计算可知,对比表1拉杆和螺母的材料,螺母最大米塞斯等效应力643.7MPa,小于螺母材料的抗拉强度极限750MPa;拉杆最大米塞斯等效应力603.4MPa,小于拉杆材料的抗拉强度极限820MPa,因此,材料静强度满足要求,不会出现立即失效的现象。但拉杆和螺母的最大应力均大于材料的屈服强度,有一定的塑性变形倾向存在;

2)通过对拉杆及螺母的第一主应力计算可知,对比表1拉杆和螺母的材料,拉杆最大第一主应力648.7MPa,大于拉杆材料的脉动循环疲劳极限强度503MPa,螺母最大第一主应力546.0MPa,大于螺母材料的脉动循环疲劳极限强度439MPa,在有限寿命的拉应力作用下,拉杆和下螺母均可能产生疲劳失效;

3)本文通过分析拉杆疲劳断口并利用有限元法分析拉杆及螺母的应力分布情况,有限元分析结论验证了拉杆断裂是疲劳断裂所致,为拉杆能否使用提供了理论依据。