干式抛丸与湿式抛丸对钢板除鳞表面的影响①

郭瑞 周存龙 王强李治丹

(1:太原科技大学交通与物流学院 山西太原 030024; 2:太原科技大学山西省冶金设备设计理论与技术省部共建国家重点实验室培育基地 山西太原 030024)

1 前言

金属在热轧过程中会形成致密的氧化铁皮,俗称“鳞皮”。氧化铁皮的存在会影响后续的工艺加工,以冷轧为例,鳞皮的存在会在冷轧制时损伤轧辊,同时脱落的鳞皮颗粒会在轧制时嵌入基体而影响冷轧成品带钢的质量,甚至造成废品。此外,氧化铁皮还会对工业生产造成巨大的损失和浪费[1]。因此如何消除氧化铁皮也显的尤为重要。国内外普遍使用酸洗除鳞技术去除氧化铁皮[2],这种方法虽然效率较高,但会对环境造成巨大的危害,不符合节能环保。目前国内外有很多方法替代酸洗除鳞技术,如高压水射流喷砂法、铁粒摩擦除锈法、表面SCS清理技术、抛丸除鳞等[3,4]。这些除鳞技术虽然不会对环境造成威胁,但是除鳞效率并未得到很大的提升。而近年来出现的磨料水射流除鳞技术技术,又称绿色表面清洁技术,在效率、产品质量及应用范围上获得了很大突破,该技术将会取代传统的除鳞成为主流技术[5-7]。

EPS技术是美国TMW公司在2007年6月研制开发的一种新型绿色除鳞技术,也可称为抛浆除鳞技术,它的原理是将水和砂子混合进入到涡轮机内,随高速旋转的叶轮叶片抛射到金属表面,在去除氧化铁皮的同时又能改善钢板表面质量,在除鳞方面具有很大潜力[8]。由于对抛丸除鳞工件表面的冲蚀特性知之甚少,导致抛丸除鳞的工艺参数大多依靠经验进行设定,造成除鳞不彻底或者除鳞过度损坏钢板基体,使得我国大大规模除鳞生产技术在国际竞争中处于被动。

因此,需要进一步研究分析抛丸技术对钢板表面的冲蚀机理,并进行抛浆实验验证,为抛浆除鳞相关工艺参数的设定以及抛浆装置的优化提供技术支持,提升国内除鳞技术的竞争力。

2 材料与方法

本文中的抛丸实验在自制的组合式磨料浆射流除鳞设备上完成,利用抛浆机部分进行干式抛丸和湿式抛丸除鳞。实验材料选用Q235热轧钢板,试样大小为400mm×150mm。钢板经过湿式抛丸除鳞实验后,及时用酒精擦拭其除鳞区域并吹干,防止裸露的金属再次被氧化。

采用扫描电镜对除鳞前后的钢板表面形貌进行观察,并进行氧含量能谱分析,用来分析除鳞除净率。采用IXRD残余应力测试仪对除鳞前后钢板表面的残余应力进行测量,从而判断除鳞后的钢板表面质量。

3 结果与讨论

3.1 干式抛丸与湿式抛丸除鳞效果对比

3.1.1 能谱分析

热轧钢板除鳞前表面有氧化铁皮,氧元素含量较高,经过除鳞处理后氧化铁皮被去除,则氧元素含量较低。为了分析不同抛丸方式的除鳞效果,采用扫描电镜对除鳞前后的钢板表面形貌进行了观察,对除鳞前后钢板表面进行了能谱分析,如图1所示。

由图1(a)可以观察到,除鳞前钢板表面有一层致密的氧化层,还附着有许多杂质颗粒,能谱图1(b)显示钢板表面有氧峰值且氧含量较高,占总元素含量的27.9%。经过抛丸除鳞后,钢板表面的氧化铁皮被去除,并且出现了许多丸粒冲蚀形成的凹坑,见图1(c)、图1(e)。通过能谱分析可以发现,经过干式抛丸和湿式抛丸两种方式除鳞后,钢板表面均没有氧峰值,其氧含量分别为干式抛丸4.1%(见图1(d)),湿式抛丸2.0%(见图1(f)),故两种方式均能有效去除钢板表面的氧化铁皮。

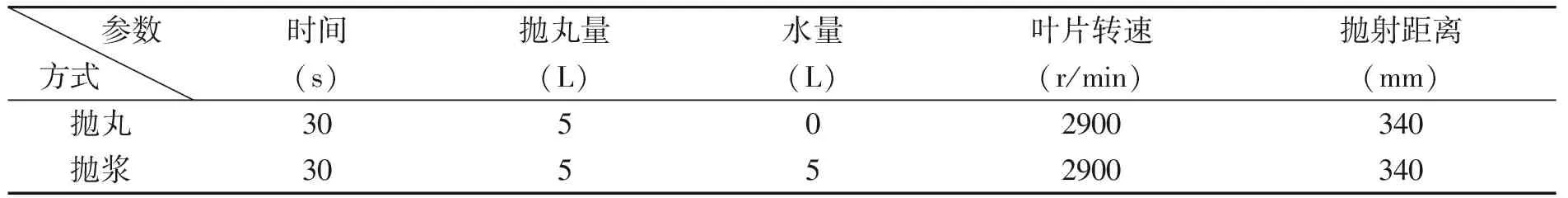

为了进一步分析比较干式抛丸和湿式抛丸除鳞效率的差异,在钢板除鳞区域沿工件长度方向均匀选择10个点进行氧含量进行能谱分析,实验参数如表1所示。

图2所示为除鳞前后钢板表面的氧含量测量值,从图中可以看出,在不同钢丸粒径下,经过干式抛丸和湿式抛丸除鳞后钢板表面的氧元素含量均明显减少。其中,干式抛丸除鳞后,至少有一半以上的点区域氧含量与除鳞前的氧含量保持一致,为20%~35%。而湿式抛丸除鳞后钢板表面氧元素含量基本保持在2.5%~15%左右。干式抛丸和湿式抛丸除鳞方式都是通过钢丸的高速冲击作用去除钢板表面的氧化铁皮,氧化铁皮在钢丸的冲击作用下会产生裂纹等缺陷,由于湿式抛丸方式中,水会渗透到这些孔缝或者裂纹中形成“水楔”,所以在相同工况下,水楔作用导致初始侧向裂缝沿原来的方向进一步扩展,使得氧化铁皮的去除能力更强。因此,采用湿式抛丸方式进行除鳞效率更高。

图1 除鳞前后钢板表面能谱分析

表1 抛丸器工艺参数

参数方式 时间(s)抛丸量(L)水量(L)叶片转速(r/min)抛射距离(mm)抛丸30502900340抛浆30552900340

图2 不同粒径下沿钢板表面10点的氧含量值

3.1.2 残余应力分析

在除鳞过程中,钢板表面会持续受到钢丸和水的巨大冲击力,导致钢板基体发生变形并产生残余应力,从而影响钢板的质量。为研究不同抛丸方式对钢板表面残余应力的影响,采用IXRD残余应力测试仪对钢板表面残余应力进行测量,钢板残余应力分布曲线如图3所示。

图3 不同粒径下沿钢板表面的残余应力值

从图3可以看出,除鳞前钢板表面的残余应力值范围在60~110MPa之间,经过干式抛丸和湿式抛丸除鳞后,钢板表面的残余应力值均明显提高,残余应力值范围在150~260MPa之间。由于在干式抛丸和湿式抛丸除鳞过程中,钢丸介质经过高速旋转的分丸轮和叶片后获得很大的动能,对钢板产生很大的冲击,从而引入了残余压应力。同时,随着钢丸粒径的增大,除鳞后钢板表面的残余应力值也增大。钢丸粒径相同时,经过干式抛丸除鳞后钢板表面残余应力值要大于经过湿式抛丸除鳞钢板,该现象说明当抛射的介质由单一钢丸变为水和钢丸的混合物时,水主要产生了两方面的作用:1)产生的“水楔”作用会加速剥离钢板表面的氧化铁皮;2)水与钢丸的结合会增大除鳞介质与钢板表面的接触面积,从而一定程度上降低了钢板基体的局部压力。因此经过湿式抛丸除鳞后的钢板表面残余应力要小于干式抛丸,湿式抛丸除鳞后钢板表面质量优于干式抛丸。

3.2 湿式抛丸除鳞的残余应力影响

水与钢丸混合经过高速旋转的叶轮后,获得很大动能并高速冲击钢板表面,因此在除鳞过程中一定程度上会引入残余压应力,残余压应力作用于钢板基体裂纹两侧时,可以使裂纹闭合并阻止裂纹的扩张,这有助于钢板表面的强化作用。当残余压应力超过钢板的屈服极限时,会使钢板产生塑性变形,进而影响钢板的质量。因此,为了满足后续加工的要求,要避免钢板发生塑性变形即尽量减小钢板表面的残余压应力。

在湿式抛丸除鳞过程中,有很多因素会影响钢板表面的残余压应力,其中抛射距离、抛射时间和钢丸粒径对残余压应力的影响尤为重要。

3.2.1 抛射距离的影响

选取钢丸粒径为1.0mm,抛射距离分别为380mm、340mm、300mm,其余参数设置见表1。在钢板长度方向选取25个点,宽度方向选取10个点进行残余压应力测量,如图4所示。

从图4可以看出,除鳞之前钢板的残余应力范围在50~100MPa之间。除鳞后钢板沿长度方向和宽度方向的残余压应力都发生了明显变化,残余压应力范围在100~250MPa之间,说明钢板在除鳞过程中受到了很大的压应力。随着抛丸器到钢板表面的距离的不断减小,残余应力逐渐变大。这是由于随着抛射距离增大,水与钢丸的速度会急剧衰减,动能也急剧减小,因此对钢板的冲击力也逐渐减小。由图4(b)可知,在钢板长度方向残余应力随着横坐标的增加呈现逐渐增大的趋势,且在抛丸器出口正下方达到了最大值,但从4(c)可以看出,残余压应力在钢板宽度方向没有明显的变化趋势,几乎保持在一条水平线上。这是由于25点处为抛丸器出口正下方,抛射距离较近,而在0点除,距离抛射器出口最远,所以冲击力最小,产生的残余压应力最小。

图4 不同抛射距离沿钢板各方向的表面残余压应力分布

3.2.2 抛射时间的影响

选取的钢丸粒径1.0mm,抛射时间分别为20s、30s、40s,其余参数设置见表1。在钢板长度方向选取25个点,宽度方向选取10个点进行残余压应力测量,如图5所示。

由图5可知,在长度方向和宽度方向,钢板表面的残余应力均随着抛丸时间的增加逐渐增大,这是由于随着抛射时间的增加,钢板表面的抛丸量和抛丸次数逐渐增大,除鳞区域所受的打击次数也增加,因此钢板的残余应力会逐渐增大。同时,残余应力在钢板长度方向随着横坐标的增加而呈现逐渐增大的趋势,即随着距抛丸器出口距离的减小而增加,在抛丸器出口处正下方残余压应力值达到最大。但钢板在宽度方向,残余应力并没有随着横坐标的增加而变化。综合考虑除鳞效率和钢板表面质量,则本工况实验中针对Q235钢选取的最佳抛射时间为20s。

图5 不同抛射时间沿钢板各方向的表面残余压应力分布

3.2.3 钢丸粒径的影响

实验选取的钢丸粒径分别1.0mm、1.2mm、1.4mm,其余参数设置见表1。在钢板长度方向选取25个点,宽度方向选取10个点进行残余压应力测量,如图6所示。

从图6可以看出,除鳞之后在钢板的长度方向和宽度方向,表面残余应力都发生了明显变化,残余应力值范围在100~250MPa之间。从图6(a)可知,在长度方向钢板表面的残余压应力随着钢丸粒径的增加而增大,这是由于钢丸粒径越大则其所携带的动能也越大,单位时间内钢板承受的压力就越大,从而导致钢板表面的残余应力逐渐增大。当钢丸粒径从1.0mm增大到1.2mm时,钢板表面残余压应力增幅较小,当继续增大到1.4mm时,钢板表面残余压应力有明显增大。因此在满足除鳞效果的情况下,可以选用较小的钢丸粒径来降低钢板表面残余压应力,从而提高钢板表面质量,以满足后续加工条件。

图6 不同钢丸粒径沿钢板各方向的表面残余压应力分布

4 结论

通过比较式抛丸和湿式抛丸两种方式的除鳞效果,得出以下结论:

(1)对除鳞前后的钢板表面进行能谱分析,除鳞前钢板表面有氧化铁皮,氧含量为30%左右,除鳞后钢板表面氧含量可降低到2%~4%,两种方式均能有效去除钢板表面氧化铁皮。

(2)湿式抛丸比干式抛丸除鳞后钢板表面残余应力值小,钢板表面质量较高。

(3)在湿式抛丸除鳞中,在保证除鳞效果的前提下,通过增大抛射距离、缩短抛射时间、减小钢丸粒径可以有效降低钢板表面残余应力。