连铸钳式拉矫机强度行为研究

王轶平 胡一文

(中国冶金科工股份有限公司科技部 北京 100028)

1 前言

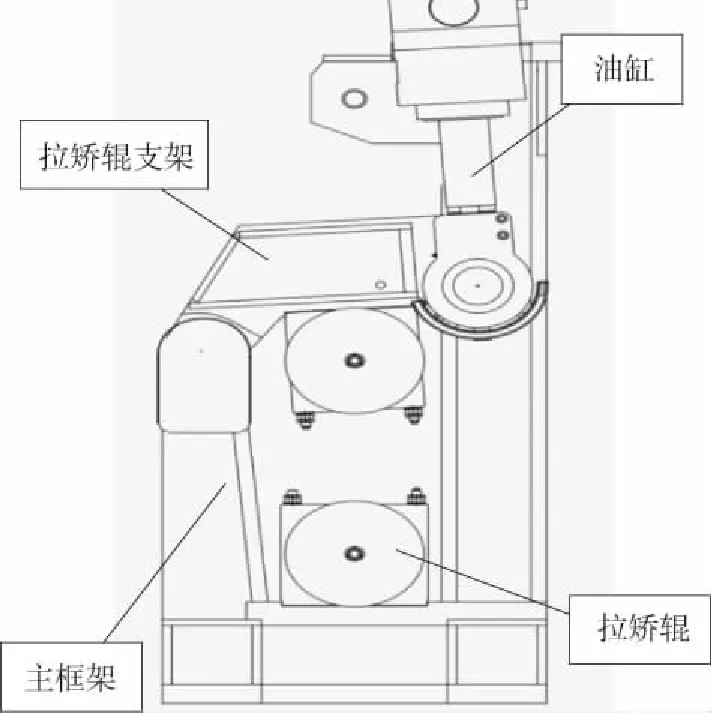

拉矫机是连铸生产线中最为重要的设备之一,其性能将直接影响到铸坯质量和生产安全。其主要用于在生产时克服拉坯阻力将铸坯拉出弧形段并进行矫直,在生产准备时将引锭杆送入结晶器,主要包括:主框架、拉矫辊支架、油缸及拉矫辊等,见图1。随着铸坯断面尺寸的不断增加,拉矫机的受力及变形也随之增加,但目前设计方法仍基于经典力学计算,计算结果精度有限[1]~[4]。这就要求采用更加精确的手段评估设备设计,本文采用有限元方法,分析了拉矫机主要结构件--主框架和拉矫辊支架的受力变形情况。结果表明,该拉矫机的设计是安全可靠的,为后续设计中拉矫机的应力变形预测、结构优化提供了有力支撑。

2 有限元模型的建立

(1)材料模型

材料密度:ρ=7800kg/m3

弹性模量:E=2.1×105MPa

泊松比:μ=0.3

(2)网格划分与实际结构相比主要进行了如下简化:

忽略结构上各螺钉孔的影响;

1)忽略力传递路径以外的附属结构的影响。

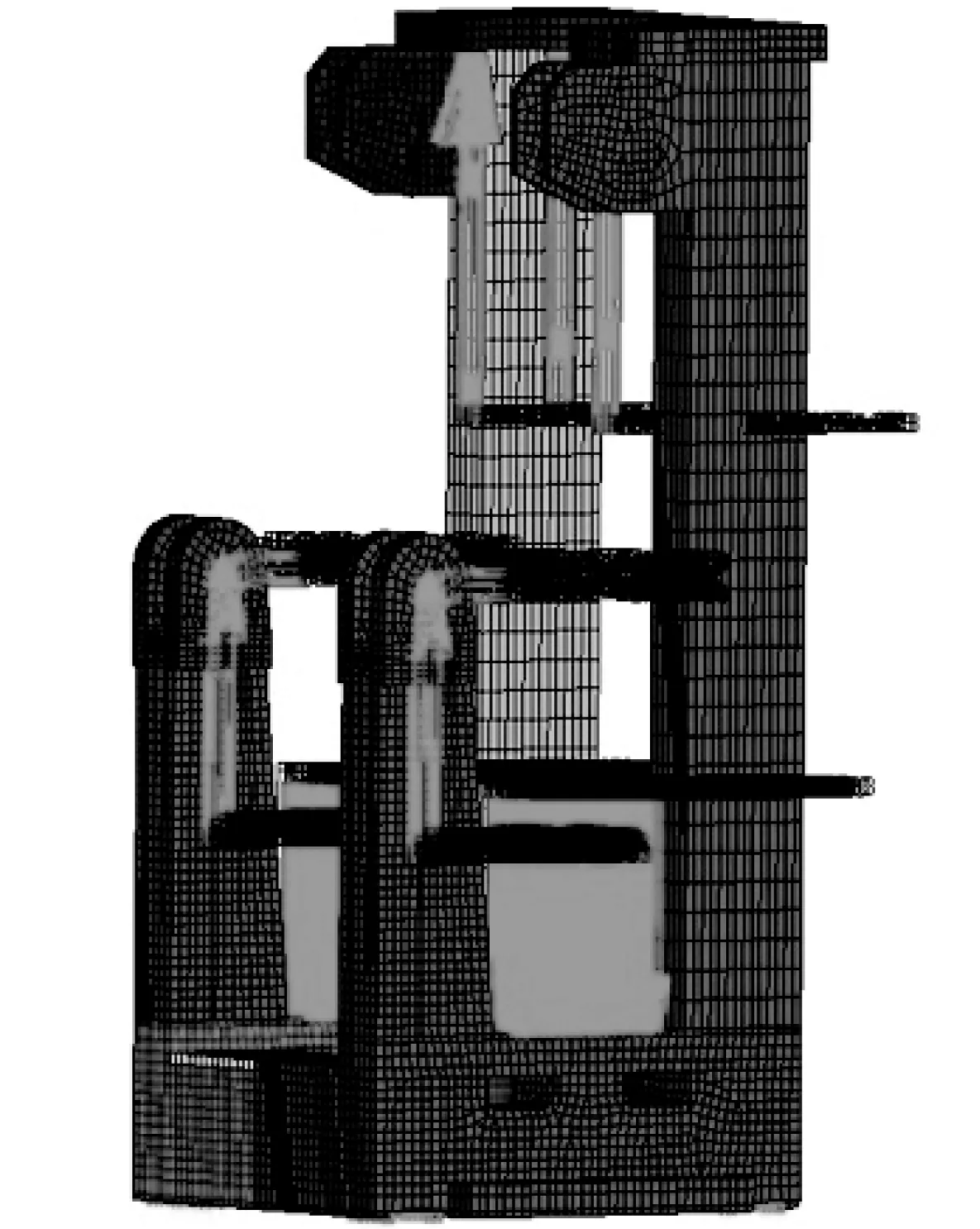

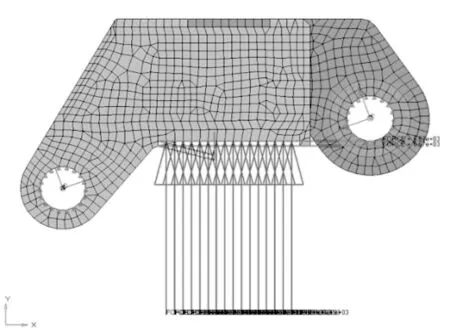

2)采用六面体等参单元对拉矫机进行网格划分,拉矫机主框架共划分23010个单元,拉矫辊支架共划分13437个单元。模型网格如图2、3所示。

图1 拉矫机主要结构图

图2 拉矫机主框架有限元网格划分

(3)载荷及边界条件

对主框架来说,在主框架与拉矫辊支架连接孔处施加水平拉坯阻力,在压下油缸与主框架连接孔处及主框架与拉矫辊支架连接孔处施加竖直方向的矫直力,在主框架与下辊轴承座安装处施加竖直方向的矫直力;在主框架底面的安装面处约束主框架沿x、y、z方向的平动及绕x、y、z方向的转动。对拉矫辊支架来说,在拉矫辊支架安装辊子轴承座处施加矫直力及拉坯阻力,在拉矫辊支架与主框架相连接孔施加径向约束,在拉矫辊支架与油缸连接孔施加径向约束。如图2、3所示。

图3 拉矫辊支架网格

3 拉矫机结构强度分析

(1)主框架结构强度分析主框架在受到拉坯阻力和矫直力共同作用时,其应力及变形如图4、5所示。

图4 拉矫机主框架载荷及边界条件

通过对上述计算结果的分析,可以得到如下结论:

1)最大mises应力出现在与拉矫辊支架连接的两立柱的根部,其应力水平达到108MPa。

2)在拉坯阻力和矫直力的共同作用下,主框架与油缸相连的立柱发生内凹变形;主框架与油缸相连的立柱及主框架与拉矫辊支架相连的立柱发生弯曲变形。

3)主框架与油缸相连的立柱的内凹变形量为0.68mm;主框架最大变形量发生在主框架与油缸相连的立柱上端,最大值为1.892mm。

(2)拉矫辊支架结构强度分析

拉矫辊支架在受到拉坯阻力和矫直力共同作用时,其应力及变形如图6、7所示。

图5 拉矫机拉矫辊支架载荷及边界条件

图6 主框架等效应力云图

图7 主框架变形示意图

通过对上述计算结果的分析,可以得到如下结论:

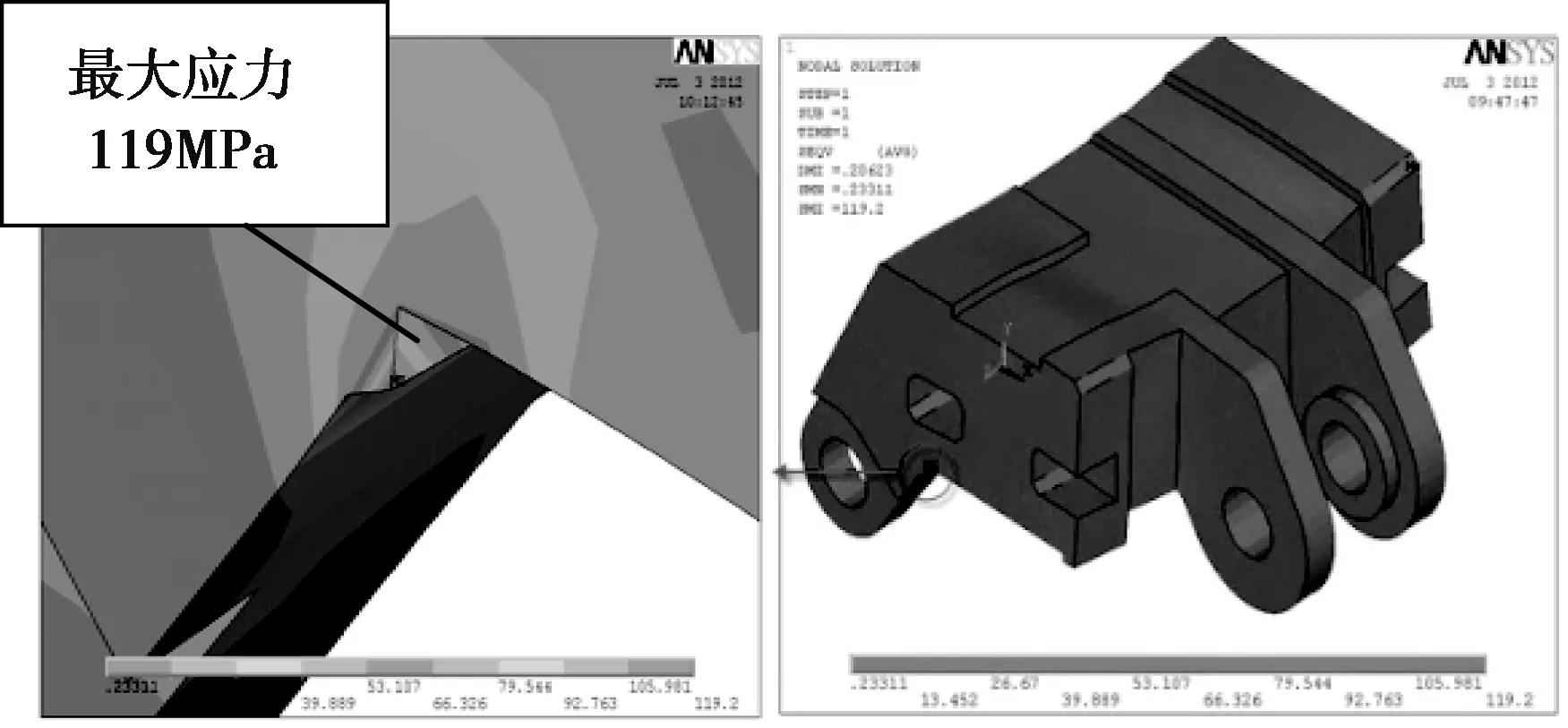

1)最大应力出现在拉矫辊支架与辊子轴承座安装面处,最大应力水平为119MPa,该应力为局部应力,其高应力区分布范围很小,主要是由该安装面受压而引起。

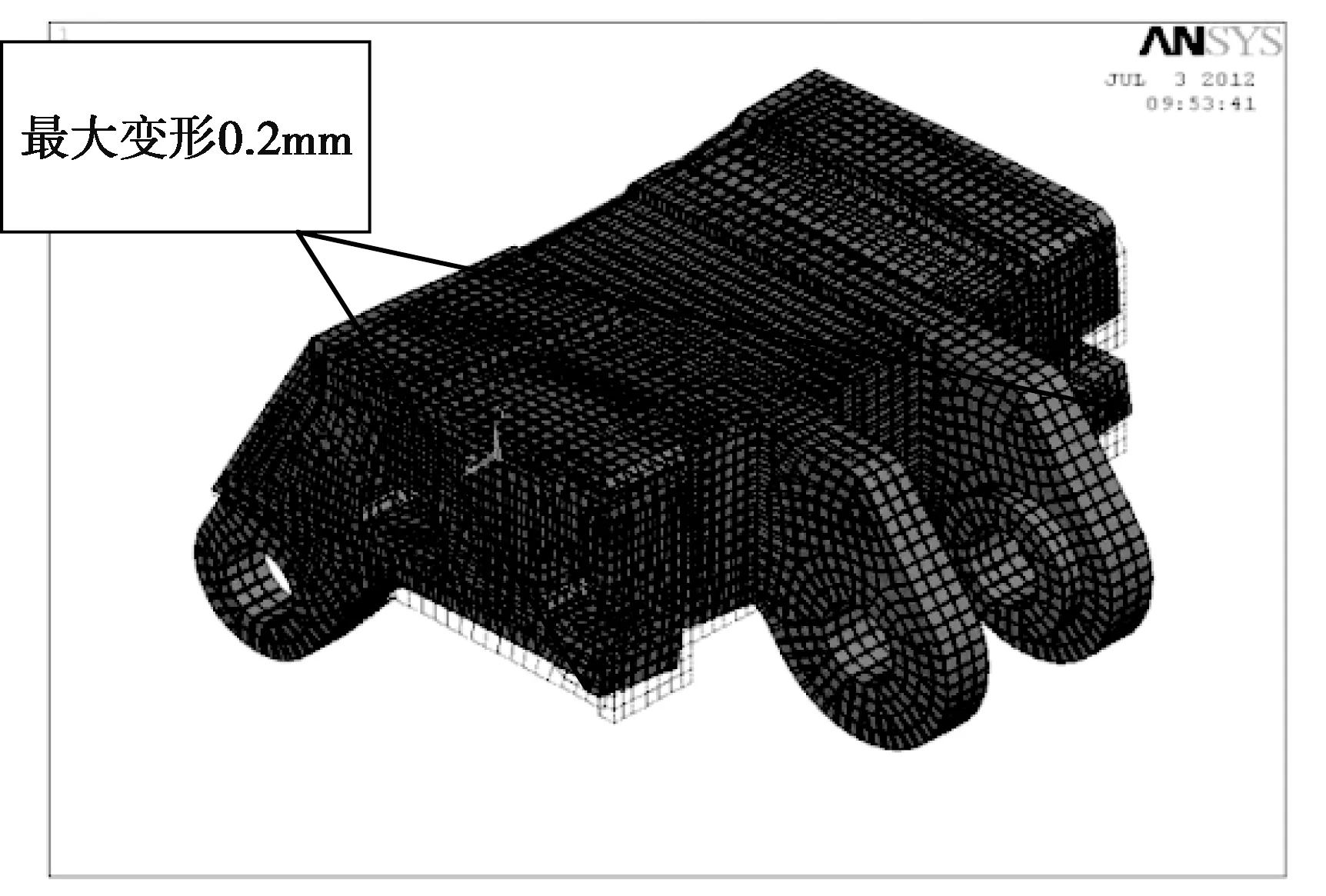

2)拉矫辊支架的变形主要由矫直力和拉坯阻力引起的弯曲变形,同时由于拉矫辊支架抗弯结构刚度很大,其总变形最大值仅为0.2mm。

4 结论

通过建立钳式拉矫机的有限元模型,对该型拉矫机进行了应力、变形计算及分析,通过分析发现:

1.主框架的最大mises应力出现在与拉矫辊支架连接的两立柱的根部,其应力水平达到108MPa,拉矫辊支架最大应力出现在拉矫辊支架与辊子轴承座安装面处,最大应力水平为119MPa,该应力为局部应力,其高应力区分布范围很小。

2.在拉坯阻力和矫直力的共同作用下,主框架与油缸相连的立柱发生内凹变形;主框架与油缸相连的立柱及主框架与拉矫辊支架相连的立柱发生弯曲变形,最大变形量发生在主框架与油缸相连的立柱上端,最大值为1.892mm;拉矫辊支架的变形主要由矫直力和拉坯阻力引起的弯曲变形,拉矫辊支架抗弯结构刚度很大,其在矫直力及拉坯阻力共同作用下的总变形量最大值仅为0.2mm。

3.该拉矫机主要结构件各部分应力水平及变形量均小于所用材料的许用值,可以认为拉矫机的设计是可靠的。