双流板坯中间包结构优化的数理模拟研究

刘崇林 崔 衡 李源源 邓 深 安航航

(1:广西柳州钢铁集团有限公司 广西柳州 545002;2:北京科技大学钢铁共性技术协同创新中心 北京100083;3:北京科技大学工程技术研究院 北京100083)

1 前言

中间包作为连接钢包和结晶器的反应器,其冶金作用不仅是维持钢液面的稳定,作为生产洁净钢的反应容器,中间包在去除夹杂物以及调节钢液温度与成分上也发挥着重要的作用[1]。大量的实践表明,优化控流装置可以有效地改善中间包内钢液的流场和温度场,从而达到去除夹杂物和调节钢液温度的效果[2]。水模型实验可以对中间包的控流装置进行优化,但却很难模拟出非等温过程的流动以及传热特征[3][4]。本文对国内某钢厂二流中间包存在的流场不合理、温度场不均匀的问题,利用数理模拟对该厂中间包原型及使用控流装置后的流场、温度场进行了研究,优化设计出新的控流装置,使中间包内钢液的流场合理,温度场均匀,最终达到提高铸坯质量的目的。

2 物理模拟

为了提高夹杂物在中间包内的上浮去除效果,改善原型中间包的流场特性,本文采用物理模拟的手段对中间包内不同控流装置下包内的流场进行模拟研究。在双流浇注时,通过增设挡坝来改善中间包内钢液的流动;在单流浇注时,通过改变长水口的形状以及增设挡坝来优化中间包内的流场。最后,通过对RTD曲线的分析[5]以及墨汁实验对流场的显示,来评价控流装置的优化效果。

2.1 双流浇注时物理模拟结果分析

由水模拟实验结果可知,在双流浇注时,原型中间包中钢液的滞止时间非常短,为25.8s,平均停留时间为358.3s,死区比例高达30.9%。而在增加挡坝后,挡坝位置如图1所示,中间包滞止时间延长至66.9s,平均停留时间增加至410.6s,死区比例减少至20.4%,活塞区比例大大提高,由原来的7.7%增加到27.1%。增加挡坝后中间包的墨汁实验结果如图2所示,由图2 可以看出,挡坝有效地阻挡了中包从长水口流向出水口的短路流,对钢液起到了很好的抬升作用,延长了钢液的运动路径。

图1 挡坝位置示意图

2.2 单流浇注时物理模拟结果分析

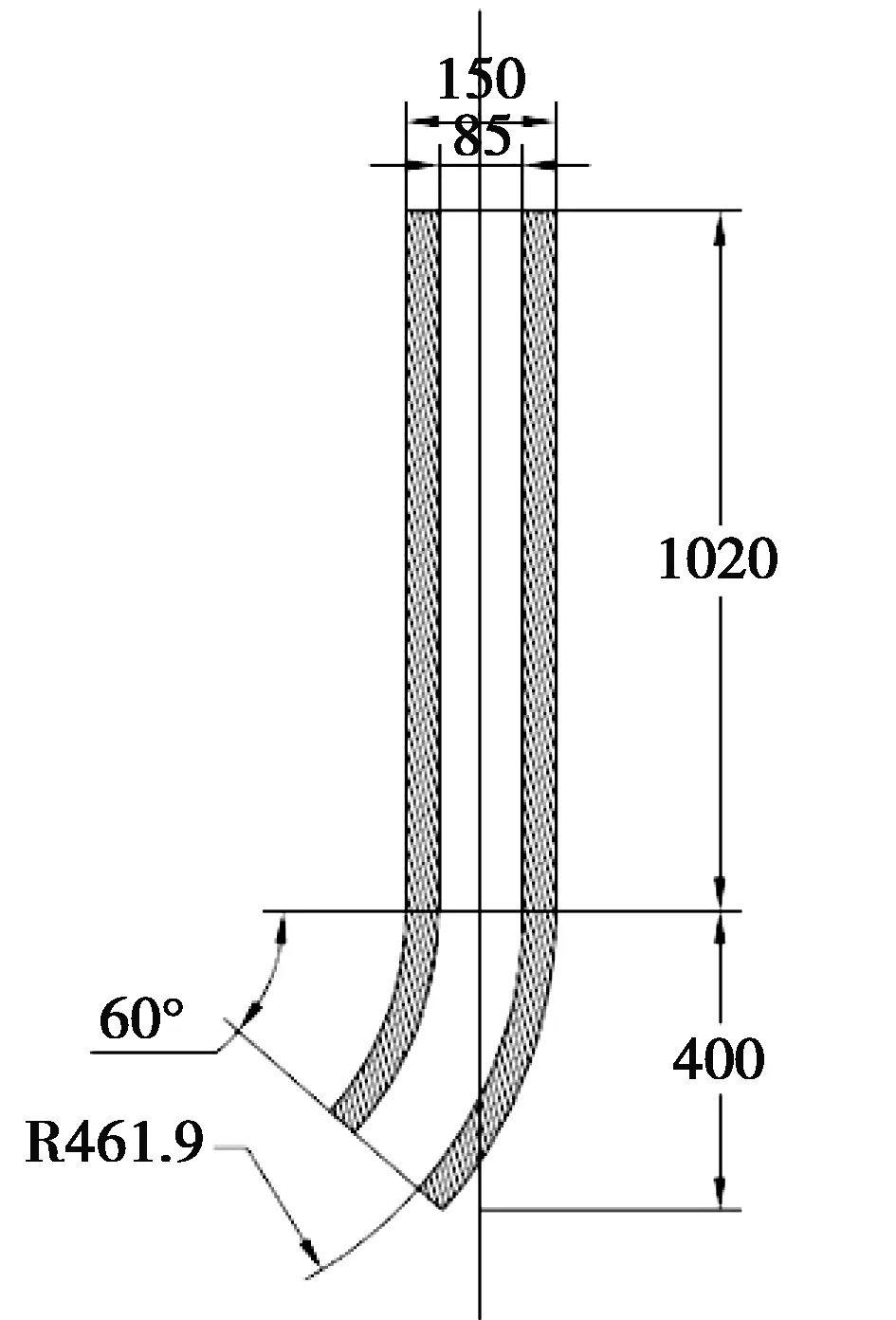

由单流浇注时的水模拟实验结果可知,原型中间包死区比例为38.6%,滞止时间为19.7s,平均停留时间为354.6s。而在使用弯曲水口后,弯曲水口示意图如图3所示,死区比例减少为23.8%,滞止时间也延长至105.7s;在弯曲水口的基础上增加一个挡坝后,死区比例减少至23.1%,滞止时间延长至100s,这说明钢液在中间包内的流动路径大大延长,停留时间也得到了延长。

图2墨汁实验结果

图3 弯曲水口示意图

3 数值模拟

3.1 基本假设

钢液在中间包内的流动是一个十分复杂的过程,在计算过程中,在对计算结果影响较小的前提下,为了方便计算进行如下基本假设:1)中间包内的钢液流动为连续稳态粘性不可压缩的流动;2)中间包钢水的液面为自由液面,忽略中间包的表面波动和表面保护渣层对钢液流动的影响;3)忽略温度对钢液密度的影响,即钢液密度为常数;4)中间包内的传热过程为稳态传热;5)固液交界面为无滑移边界,即在交界面处钢液相对于壁面的速度为零;6)示踪剂的传输是一个瞬态过程[6][7]。

3.2 建立数学模型

采用ANSYS CFD软件对原型中间包和优化后的中间包的流场和温度场特性进行数值模拟,所用到ANSYS软件的模块主要有ICEM CFD、CFX和CFD-POST。

具体步骤如下:

1)确定计算区域,建立研究对象的几何模型;

2)几何模型的离散,即网格划分;

3)建立数学模型,进行边界条件的设置;

4)在划分网格的基础上,对离散化后的方程进行迭代求解,其中需要确定合适的迭代步数、迭代收敛标准,以保证计算精度;

5)对求解结果进行后处理,提取所揭示的信息,用于指导工艺分析。

3.3 边界条件

求解中间包的数学模型时必须设置相应的边界条件,各边界条件如下。

1)入口边界条件

入口边界类型选择速度入口。在入口处,假设流股为一维流动,其速度方向垂直于自由表面。假定入口截面上的速度分布都相同,速度的大小根据流量守恒,由拉速和出口、入口的内径可以推算出入口的流速。

2)出口边界条件

中间包计算域的出口边界设置为outlet,设钢液在出口处充分发展,采用平均压力出口,出口相对压力设置为0Pa。

3)自由液面

中间包的液面设为自由表面,忽略表面波动的渣层的影响,采用自由滑移边界条件,除了垂直于液面的速度分量外,其余变量的梯度均为零。

4)中间包壁

中间包壁面采用无滑移的边界条件,壁面附近流场采用标准壁面函数计算。

3.4 数值模拟结果分析及讨论

由水模型实验结果可以知道,在双流浇注时,增加挡坝后中间包滞止时间、平均停留时间均得到延长,死区比例得到减少,活塞区比例得到增加;在单流浇注时,采用弯曲水口方案后死区比例得到减少,滞止时间也得到了延长。同时,在弯曲水口的基础上增加一个挡坝能更进一步地对中间包的流场进行优化。

因此根据水模型实验的结果以及利用上述的数学模型,在双流浇注时我们对原型中间包及增加挡坝方案进行数值模拟研究;在单流浇注时,对原型中间包、单独使用弯曲水口及弯曲水口加挡坝方案进行数值模拟研究。

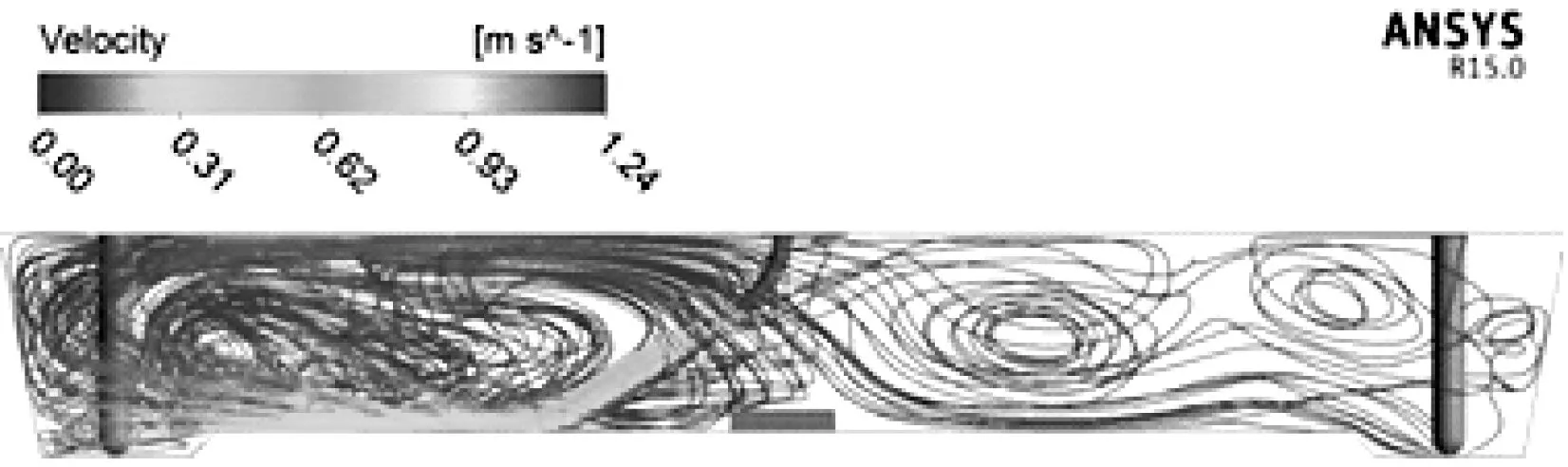

3.4.1 双流浇注时数值模拟结果分析

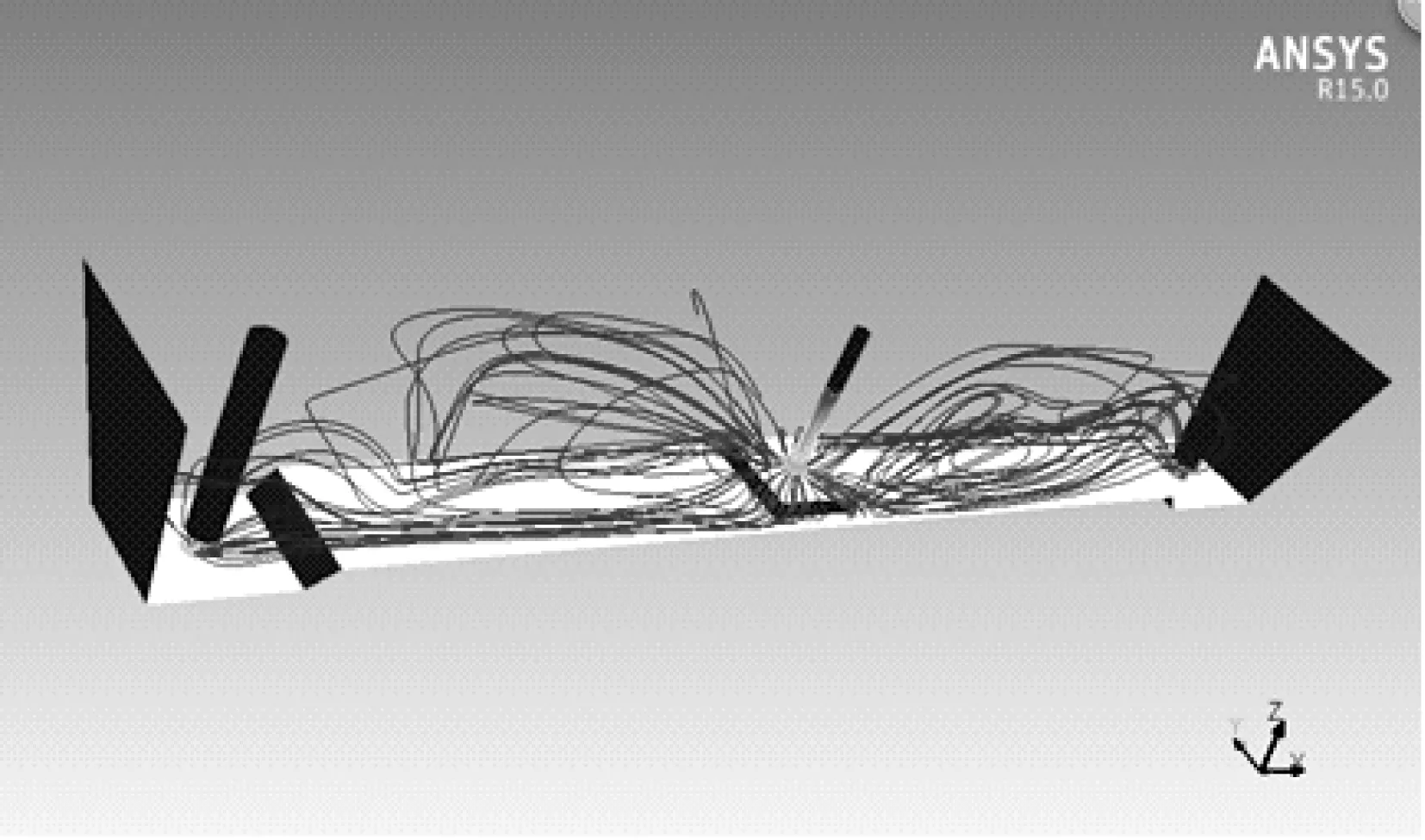

模拟现场实际工艺下的双流原型中间包的流场与温度场分布,得到双流原型浇注时此对称面上钢液的流线图和温度场,如图4和图5所示。

图4 原型中间包双流浇注时流线图

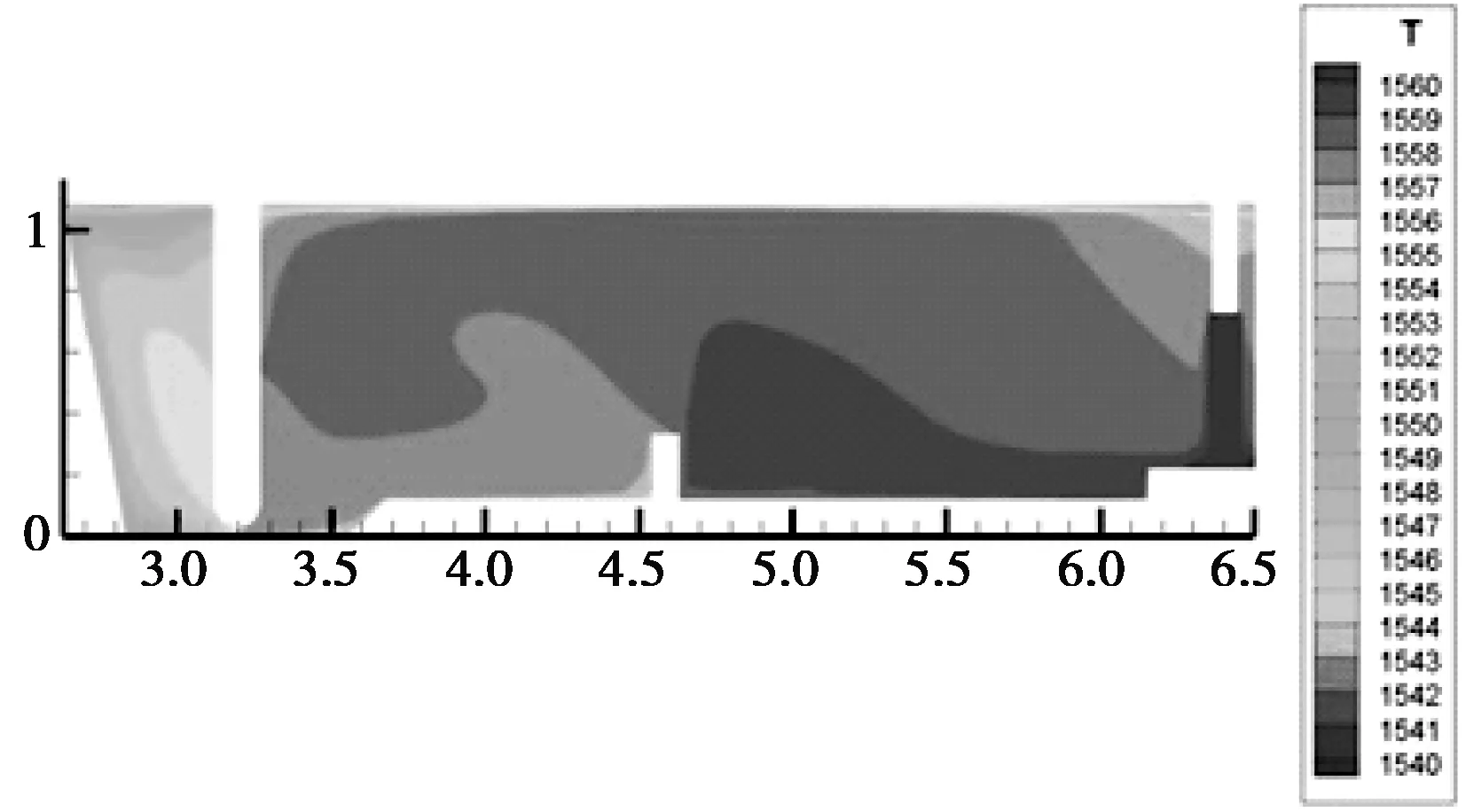

图5 原型中间包双流浇注时温度场图

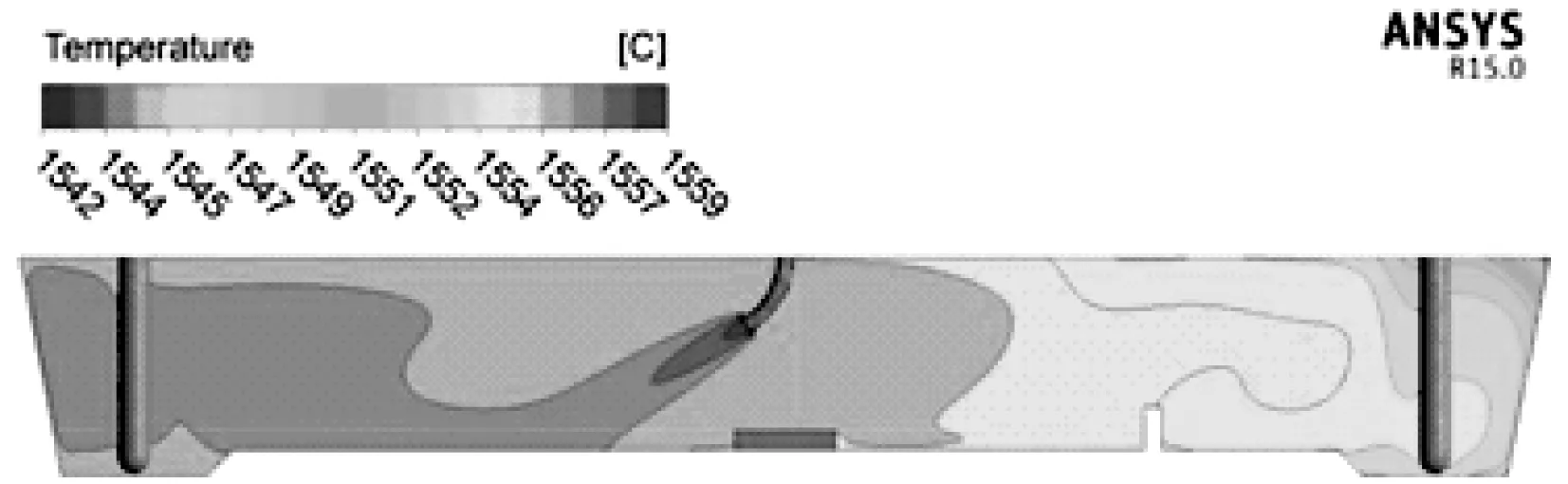

从钢液的流线图中可以看出,钢液以很高的速度从钢包长水口流出后,遇到底部的冲击板迅速铺展开,很大一部分沿着中间包的底部径直流向塞棒附近,这非常不利于钢液中夹杂物的上浮去除。在中包浇注区附近,钢液的流线非常稀疏,说明这部分的钢液流动非常不活跃,存在较大比例的死区。从钢液的温度场分布来看,双流原型浇注时,长水口与连续测温区域温度差超过10℃,与左上角死区温差20℃左右,整个温度场的低温区在浇注区上表面附近。

在双流原型的基础上,与水模实验时的位置相同,在两侧增加挡坝结构,得到此时的流线图和温度场,如图6和图7所示。从钢液的流线图中可以看出,挡坝有效地阻挡了中包从长水口流向出水口的短路流,在长水口至挡坝这部分区域内,流线的数量非常密集,说明这部分钢液流动非常活跃,在挡坝至浇注区,由于钢液的动能耗散较多,流动明显减弱,流线密度较为稀疏,死区也主要发生在这部分区域。从钢液的温度场分布来看,挡坝对高温钢液起到了抬升作用,长水口与连续测温区域温度差8℃左右,与左上角死区温差10℃左右,低温区主要分布在中间包窄面的上部和挡坝的后方区域。

图7 双流浇注加挡坝时温度场图

3.4.2 单流浇注时数值模拟结果分析

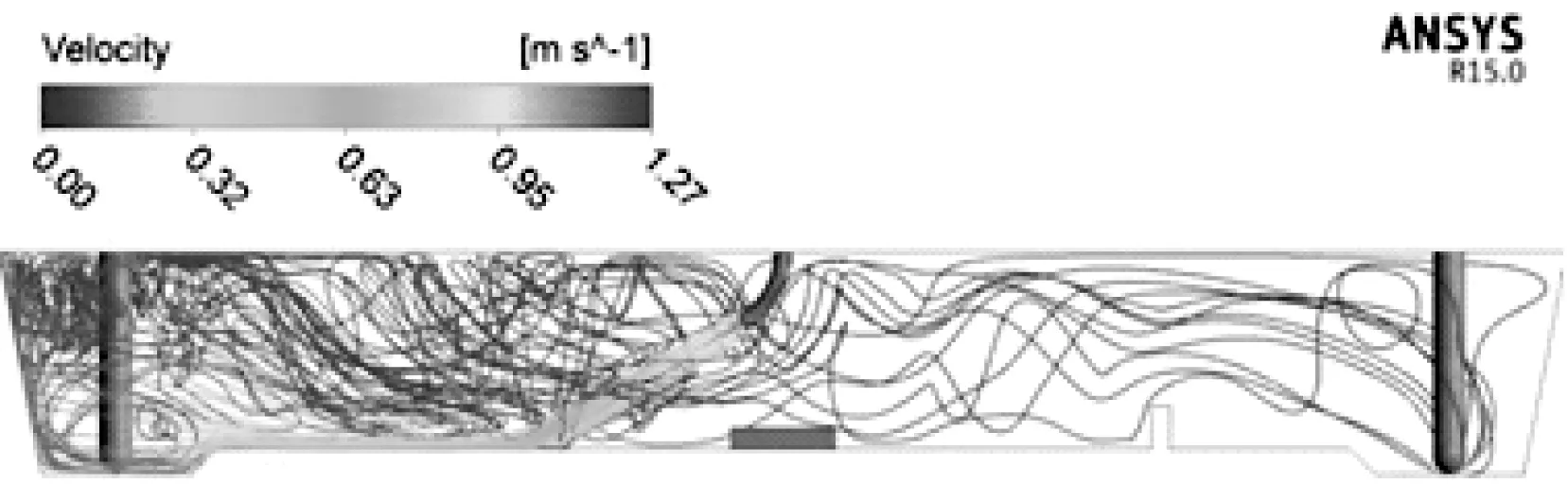

模拟现场实际工艺下的单流原型中间包的流场与温度场分布,得到单流原型浇注时此对称面上钢液的流线图和温度场,如下图8和9所示。从流线图中可以发现,开浇一侧的流线数量要明显多于未开浇一侧,说明开浇一侧钢液流动的活跃度大于未开浇一侧,从长水口产生的流线有一部分沿着中间包底部直接流向出水口,这部分钢液在中包内的停留时间短,夹杂物的去除率低,不利于钢液的充分混合,同时可以发现,单流浇注时,整个中间包流线比较稀疏的区域主要分布在未开浇一侧和开浇一侧浇注区的上方,这些部分区域容易形成死区。从温度场的分布来看,中间包的高温区在冲击板附近,钢液的温度大部分在1553℃左右,未开浇一侧和开浇一侧的温度场相差不大,长水口与出水口的钢液温差在6℃左右,低温区主要在为开浇一侧的塞棒上方区域和钢液表面。

图8 原型中间包单流浇注时流线图

图9 原型中间包单流浇注时温度场图

从前面水模实验的分析得到,单流浇注时将直水口改用弯曲水口,并配合使用挡坝,能够很好地改善单流浇注时的流场分布。以下分别模拟计算了单独使用弯曲水口和弯曲水口加一挡坝时的中间包内流场和温度场的分布情况,如图10~13所示。

图10 仅使用弯曲水口时流线图

图11 使用弯曲水口加一挡坝时流线图

图12 仅使用弯曲水口时温度场图

图13 使用弯曲水口加一挡坝时温度场图

从这两种方案的流线图中可以发现,中间包未开浇一侧的流线数量非常密集,说明这一侧的钢液流动十分活跃,而在开浇一侧的流线数量明显变得稀疏,未增加挡坝的情况下,钢液流向出水口时,由于速度减小和重力的作用,钢液会沿着中包底部流动,从而使得开浇一侧的上部区域流动变得不活跃,流线数量较少,这部分区域容易产生死区;在开浇一侧增加挡坝后,对开浇一侧底部的钢液有抬升作用,使得上部区域变得活跃,在塞棒附近的上部区域流线较少,这部分容易形成死区。整体来看,相比较于直水口,使用弯曲水口后,钢液在中间包内的运动路径大大延长,从而停留时间也大大延长,有利于钢中的夹杂物能够充分地上浮去除。从温度场的分布上可以看出,高温区主要集中分布在未开浇一侧,温度在1556℃左右。未增加挡坝的情况下,长水口与出水口的钢液温差在6℃左右,低温区主要分布在开浇一侧的液面和中包窄面附近;增加挡坝后,长水口与出水口的钢液温差也在6℃左右,低温区分布在塞棒和窄面之间的区域,低温区比未增加塞棒时有所减小。

4 结论

1)中间包双流浇注情况下,原型浇注时,死区比例为30.9%,滞止时间为25.8s,平均停留时间为358.3s,长水口与连续测温区域温度差超过10℃,与左上角死区温差20℃左右;增加挡坝后,死区比例减少至20.4%,滞止时间延长为66.9s,平均停留时间增加至410.6s,长水口与连续测温区域温度相差8℃左右,与中包左上角部死区位置温度相差超过10℃。增加挡坝使得钢液流动更加活跃,死区比例得到减小。

2)中间包单流浇注情况下,原型中间包死区比例为38.6%,滞止时间为19.7s,平均停留时间为354.6s,大部分钢液温度在1553℃左右,长水口与出水口的钢液温差在6℃左右;弯曲水口加挡坝的方案钢液在中间包内的运动路径和停留时间大大延长,死区比例减少至23.1%,滞止时间延长至100s,平均停留时间增加至425.6s,大部分钢液温度在1556℃左右,长水口与出水口的钢液温差在6℃左右。弯曲水口加挡坝方案可以使钢液在中间包内的运动路径延长,从而使停留时间也得到延长,有利于钢中的夹杂物的上浮去除。