台达伺服在加工中心刀库中的应用

摘 要:本文介绍了台达伺服在加工中心刀库定位中的应用,用实例说明了台达伺服的位置控制功能及使用步骤,结合FANUC数控系统的PMC程序、NC程序,分析了加工中心刀库控制的一种基本方法。

关键词:位置(PR)模式;速度模式;电子齿轮比;PMC编程

1 数控机床刀库的控制方案

1.1 液压马达、电磁阀及接近开关组成的计数器控制方案

这种方式故障率高,液压部分能耗高,油渍的污染是一个无法避免的问题。

1.2 占用数控系统的一个NC轴作为PMC轴,或者采用I/O LINK轴

必须购买与数控系统配套的伺服驱动和电机,这种方式故障率低但费用高。

1.3 采用一个独立的伺服系统

仅占用数控PMC部分一些I/O点,也可完成控制任务,故障率和成本都较低。

下面就FANUC 系统配台达A2伺服的方案进行详述。此刀库刀塔控制方案,可以满足不同刀位数量与机械机构的需求,是一个既灵活又富于弹性的系统。

2 硬件配置

2.1 FANUC 0iF系列系统

2.2 伺服驱动器

台达ASD-A2-2023-U,伺服电机ECMA-EA1320RS,带绝对编码器。

2.3 加工中心为立加结构

刀塔位置固定不动,无机械手,主轴移动到换到位进行换刀。

2.4 伺服电机到刀盘的减速比

240:1,24个刀位。

3 控制要求

自动进行刀位的寻找,也可手动旋转刀盘进行装卸。

4 台达伺服设定主要相关参数

4.1 模式选择

刀盘的定位需要伺服工作在位置(PR)模式,驱动器接受位置命令,控制电机至目标位置。位置命令由内部缓存器提供(共64 组缓存器),可利用DI 信号选择缓存器编号;刀盘的手动旋转需要伺服工作在速度(S)模式,驱动器接受速度命令,控制电机至目标转速。速度命令可由内部缓存器提供(共3组缓存器),命令的选择则根据DI 信号来选择。

将伺服参数P1-01设为08,PR-S模式,位置-速度混合模式,通过外部DI(S-P)信号进行切换。

4.2 电子齿轮比

刀盘控制的位置分辨率设为0.001度,刀盘旋转一周360度即需要脉冲数为给360/0.001=360000脉冲,伺服电机到刀盘的减速比240:1。台达A2电机编码器的脉冲数为1280000/转,刀盘旋转一周,伺服电机需要旋转240转,反馈的脉冲数为240×1280000脉冲,所以电子齿轮比的设定为:

N/M=240×1280000/360000=2560/3

P1-44:电子齿轮比分子N,参数设为2560

P1-45:电子齿轮比分子M,参数设为3

4.3 手动旋转刀库速度参数

P1-09:正转,参数设为6000,单位0.1r/min,电机速度为600转/分

P1-10:反转,参数设为-6000,单位0.1r/min,电机速度为600转/分

4.4 刀盘的分度参数设置

P2-52:分度总行程,单位PUU,刀盘旋转一圈需要给定360000脉冲,参数设为360000

P2-69:绝对编码器设定,设为001

4.5 伺服动作的时序

SON 伺服使能信号,POS0~POS5 位置信号,CTRG 位置触发脉冲,CMD-OK 位置命令完成输出,TPOS 位置精确定位完成输出。

5 FANUC换刀程序

由于宏程序在处理和编程上的方便,在利用PMC实现刀库动作时,结合宏程序进行,可以大大减少PMC的编程内容,减少工作量,使用宏程序还可以加强可读性,在时序处理上,利用程序的执行顺序方便的完成,本例的刀套与刀号为固定位置。

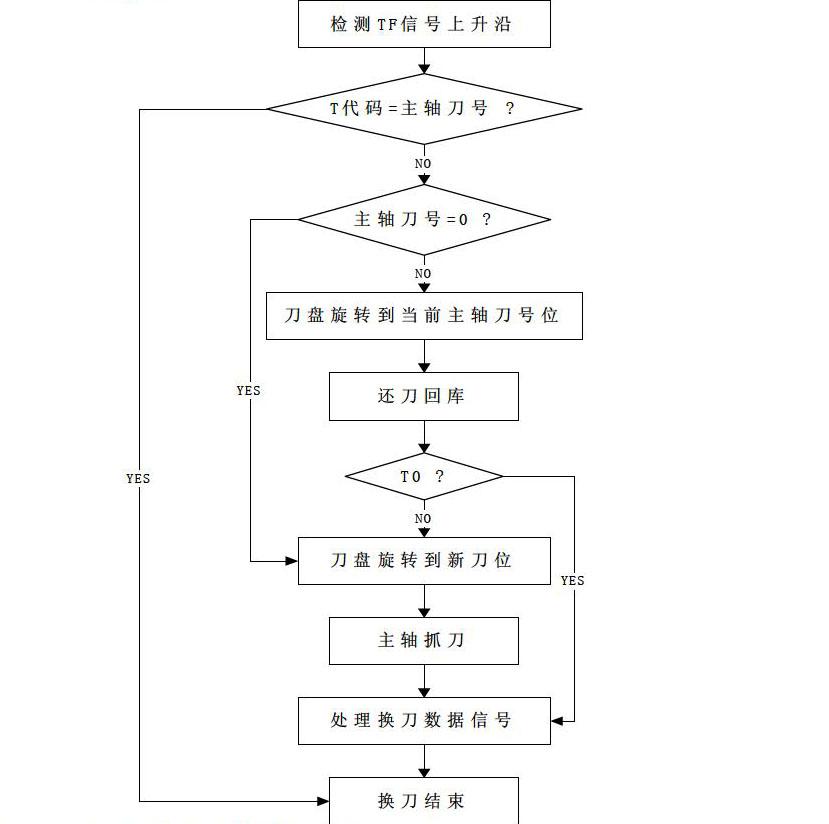

5.1 换刀流程

5.2 FANUC换刀程序 O9001

N1 IF[#1000EQ1] GOTO 19(T CODE=SP TOOL)-T 代码等于主轴刀号,换刀结束

N2 #199=#4003(G90/G91 MODLE)

N3 #198=#4006(G20/G21 MODLE)——保留之前的模态信息

N4 M50——刀库门开

N5 IF [#1002EQ1]GOTO 10(SP TOOL =0)——如果主轴刀号为0,直接抓刀

N6 M56 ——刀库旋转刀当前主轴刀位

N7 G91G30P2Z0M19——Z轴回第二参考点,主轴定向,准备抓刀

N8 G91G30P2X0——X轴回第二参考点,主轴还刀

N9 GOTO 12

N10 G91G28Z0——Z轴回第一参考点

N11 G91G30P2X0——X轴回第二参考点

N12 M52 ——主轴松刀

N13 G91G28Z0——Z轴回第一参考点

N14 M62——設置D0=0,主轴已为空刀

N15 IF[#1001EQ1] GOTO 21(T CODE=0)———如果命令T0 则无需抓刀

N16 M57——刀盘旋转到新的刀位

N17 M52 M54——刀具放松,吹气

N18 G91G30P2Z0——Z轴到第二参考点

N19 M53 M55——刀具夹紧,关气

N20 M65——设置当前主轴新刀号到D0

N21 G91 X-500 ——主轴移出刀库

N22 M51——刀库门关

N23 G#198G#199 ——恢复模态

N24 M30——换刀完成

5.3 变量解释

#1000 G54.0 判断指令T代码和主轴上刀号是否一致,若一致#1000=1;

#1001 G54.1 判断指令T代码是否为0,若T0 #1001=1;

#1002 G54.2 判断主轴是否有刀,若没有刀,则#1002=1。

5.4 数据表定义

DO 主轴当前刀号。

5.5 系统参数设定要求

设定P6071=6 使用M6调用O9001宏程序

按实际要求设定Z轴第一参考点P1240,X、Z轴第二参考点P1241

5.6 M代码定义

M19 主轴准停;M50 刀库门开;M51刀库门关;M52 刀具放松;M53 刀具夹紧;M54吹气;M55关气;M56 刀盘旋转刀当前主轴的刀位;M57刀盘旋转到新的刀位

5.7 基本的PMC 程序

由于采用伺服分度,刀位搜寻在编程上变得十分简单简单,PMC数据的处理全部为二进制。

PMC 的I/O定义如下:

Y1.5 刀库伺服使能;

Y1.6刀库位置信号触发;

Y1.7=1,刀库手动旋转模式,Y2.0=1,Y2.1=0时,手动正转,速度设在参数P1-09;Y2.0=0,Y2.1=1时,手动反转转,速度设在参数P1-10;

Y1.7=0,刀库自动旋转,由Y1.6脉冲触发,位置由YB0决定;

Y5.0 刀库速度模式,Y5.1,手动正转,Y5.2,手动反转;

X0.0,伺服工作正常;X0.1 电机零速;X0.2 伺服原点正常;X0.3刀库旋转到位;X0.4刀库定位指令完成并旋转到位。

6 结束语

对一台1998年从日本进口的机床进行数控改造时,刀盘控制由原来的液压马达及电磁阀改成了由台达伺服来完成刀盘定位,编程调整简单,改造费用大大降低,换刀的可靠性得到提升。

参考文献

[1] ASDA-A2系列高机能通讯型伺服驱动器应用技术手册 中达电通股份有限公司Revision May,2018

[2] FUNUC Series 0i-MODAL F CONNECTION MANUAL 北京发那科公司出版 B-6463EN-1/01

作者簡介:薛红军,1965.08,男,山西永济人,本科,工程师,从事数控机床的维修、设计制造。