降低电炉水淬渣含铜生产实践

陈志刚,王 放,邹 贤,周 斌

(1.金剑铜业有限责任公司,内蒙古 赤峰 024000;2.金隆铜业有限公司,安徽 铜陵 244021)

1 情况简介

金剑铜业熔炼系统工艺为 “奥炉熔炼~转炉吹炼~反射炉阳极精炼”,工艺流程见图1。

图1 金剑铜业工艺流程图

在整个熔炼系统中:

(1)奥炉产生冰铜和炉渣的混合熔体进入电炉沉积、贫化,冰铜和炉渣分离。冰铜进入下一步工序;炉渣水淬,水淬渣外售。

(2)转炉渣浮选,浮选产物是自选铜粉和尾铁矿。自选铜粉作为奥炉原料,尾铁矿外售。

(3)烟气净化后进入制酸系统,回收的烟尘作为奥炉原料。

自选铜粉和回收的烟尘均为闭路循环。而尾铁矿含铜低于0.25%,铜损失少,因此,水淬渣含铜损失是工艺中最大的开路损失。

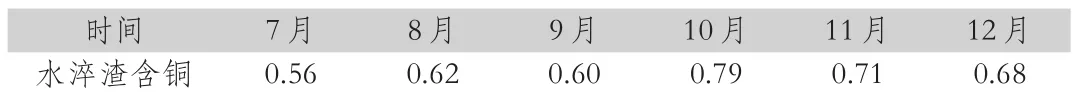

考察历史数据发现,2016年6月份~12月份金剑铜业平均每月水淬渣含铜呈上升趋势(表1),个别时间甚至达到0.97%和1.0%。

表1 2016年7-12月份金剑铜业月均水淬渣铜含量(%)

本文通过生产数据分析影响水淬渣含铜的因素,并提出了相应的措施,降低了水淬渣含铜,提高了铜回收率。

2 水淬渣含铜影响因素分析

一般水淬渣铜损失主要有两种途径:一是机械夹带损失;二是化学溶解损失。其中机械损失中铜的主要以微小的铜锍液滴形式夹杂在渣中;化学溶解损失中铜主要以氧化铜(Cu2O)和铜的硫化物(Cu2S)溶解于电炉渣中[1]。

影响水淬渣含铜的因素很多,主要有渣成分(渣型)、炉内气氛、温度、作业面控制等。本文将结合生产数据从上述几方面分别讨论对渣含铜的影响,并找到最优操作参数。

3 操作数据分析

考察了水淬渣含铜与渣成分(渣型)、炉内气氛、温度、作业面控制等因素之间的关系,为排除相关因素的影响必须固定其他参数。

3.1 控制渣成分(渣型)

3.1.1 最优SiO2含量、Fe/ SiO2技术研究

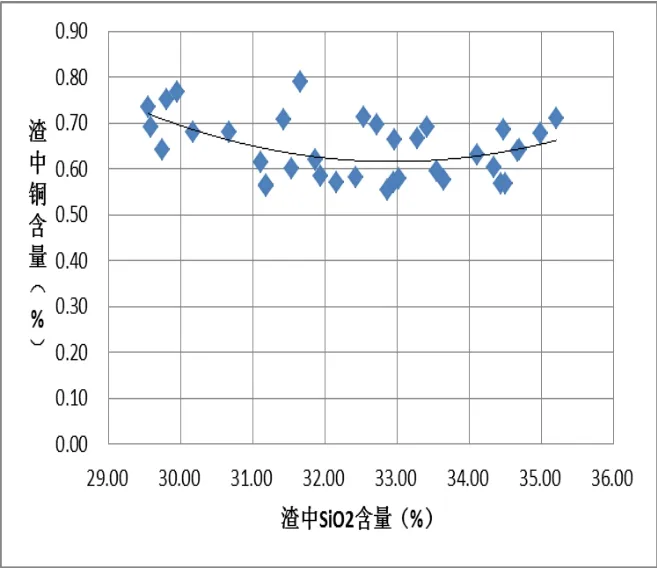

将渣含铜和对应渣中SiO2含量做成散点图,通过曲线拟合得到图2。由图2可得,当SiO2含量在29%~31.5%之间时,渣含铜随SiO2含量增加逐渐降低;当SiO2含量在31.5%~34%之间时,渣含铜稳定在较低的范围;当水淬渣中SiO2含量超过34%时,渣含铜又呈上升趋势,因此水淬渣中SiO2含量控制在31.5%~34%之间为宜。

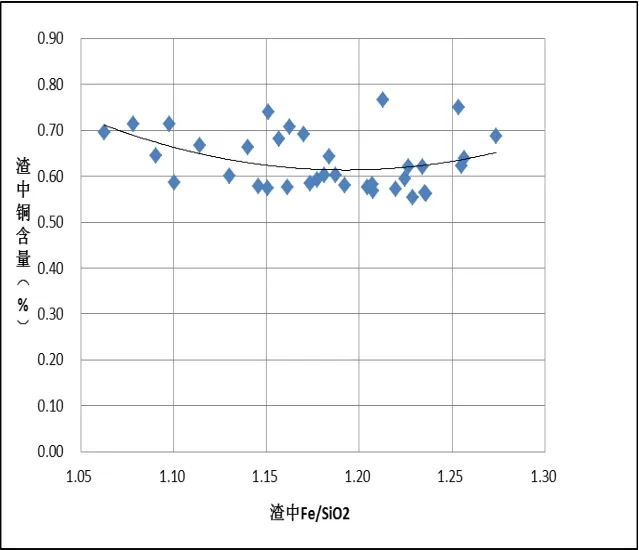

将渣含铜和对应渣Fe/ SiO2做成散点图,通过曲线拟合得到图3。由图3可得,当Fe/ SiO2在1.05~1.15之间时,渣含铜随Fe/SiO2增加而逐渐降低;当Fe/ SiO2在1.15~1.25之间时,渣含铜稳定在较低的范围;当水淬渣Fe/ SiO2大于1.25时,渣含铜又呈上升趋势。同时,生产中发现当Fe/ SiO2超过1.4容易造成喷枪烧损,电炉电极打弧严重,因此Fe/ SiO2控制在1.15~1.25之间为宜。

图2 水淬渣中铜含量与水淬渣中SiO2的关系

图3 水淬渣中铜含量与水淬渣中Fe/SiO2含量的关系

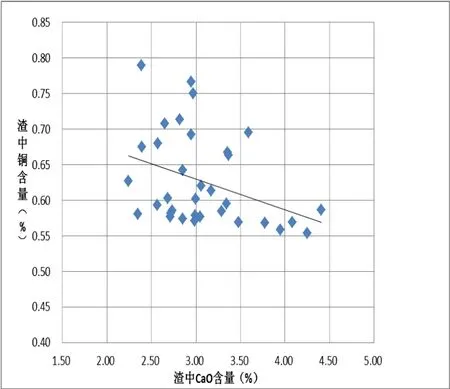

3.1.2 最优CaO含量技术研究

在满足已研究项目的最佳工艺条件下,考察渣中CaO含量对渣含铜的影响。

将渣含铜和对应的渣CaO含量做成散点图,通过曲线拟合得到图4。由图4可得渣中CaO含量在2.0%~4.5%之间,渣含铜随CaO含量的增加逐渐降低。据相关文献记载,奥炉渣典型成分中CaO含量为7.4%[2]。金剑铜业在冶炼过程中不另外补充CaO,渣中CaO含量主要通过调整铜精矿使用比例加以控制。因此渣中CaO含量维持现有状况在2%~4%为宜。

图4 水淬渣中铜含量与水淬渣中CaO含量的关系

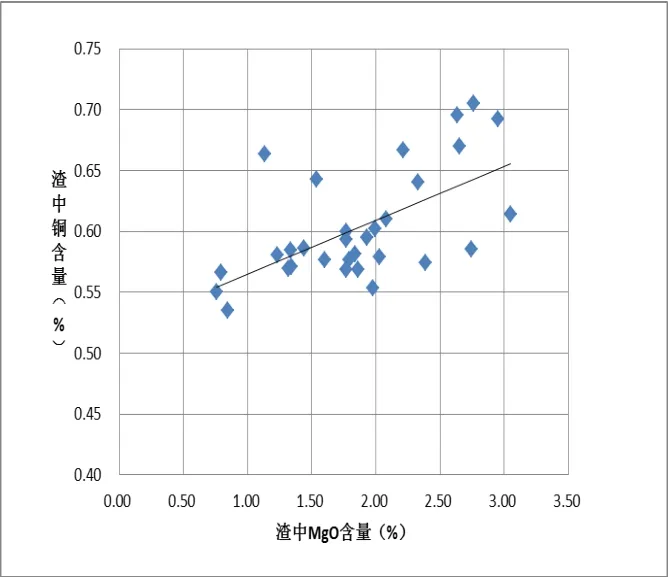

3.1.3 最优MgO和Al2O3含量技术研究

在满足已研究项目的最佳工艺条件下,考察渣中MgO和Al2O3含量对渣含铜的影响。

将渣含铜和对应的渣中MgO和Al2O3含量做成散点图,通过曲线拟合得到图5和图6。由图可见,渣含铜随着MgO和Al2O3含量的升高呈上升趋势,因此为保证渣含铜达到0.6%以下,渣中MgO含量控制在2%以下、Al2O3含量控制在4%以下为宜。

图5 水淬渣中铜含量与水淬渣中MgO含量的关系

图6 水淬渣中铜含量与水淬渣中Al2O3含量的关系

3.2 改变炉内气氛技术研究

炉内气氛性质是氧化性还是还原性,直观表现在渣中Fe3O4含量和冰铜品位上。本项研究就从这两个方面着手。

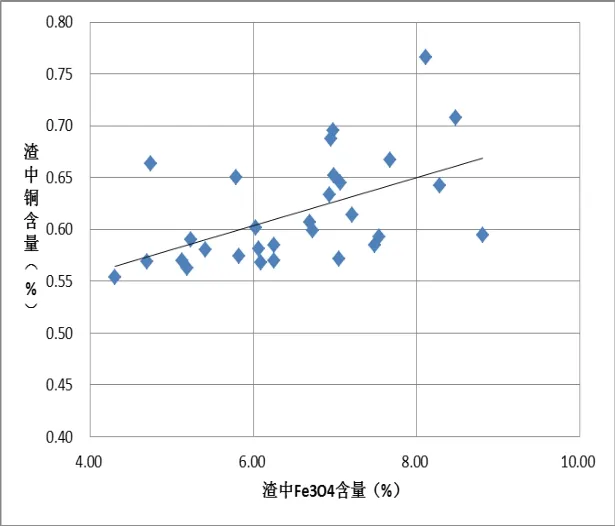

3.2.1 降低Fe3O4含量技术研究

(1) 确定最佳 Fe3O4含量 :

在满足已研究项目的最佳工艺条件下,考察渣中Fe3O4含量对渣含铜的影响。

将渣含铜和对应的渣中Fe3O4含量做成散点图,通过曲线拟合得到图7。由图可见,渣含铜随着Fe3O4含量的升高呈上升趋势,为了使渣含铜控制在0.6%以下,渣中Fe3O4含量控制在6%以下为宜。

图7 水淬渣中铜含量与水淬渣中Fe3O4含量的关系

(2)降低Fe3O4含量技术研究:

渣中Fe3O4主要有两种来源:

一种是铜精矿高温分解产物FeS被氧化生成FeO,但由于炉内氧化气氛强,部分FeO未来得及造渣就被迅速氧化成Fe3O4;

另一种是返回奥炉处理的转炉渣浮选铜精矿,含有较多的Fe3O4。FeS对Fe3O4具有还原作用,但如果炉内氧化气氛强,FeS被氧化,则Fe3O4很难被还原。

因此,要降低Fe3O4含量,归根结底就是要弱化炉内氧化性气氛。

为了弱化炉内氧化性气氛,就需要适当补充还原性气氛,主要补充源有两个:

(1)来源于铜精矿中的硫:

铜精矿在炉内熔炼过程中,首先高温分解,产生大量硫化物[3],硫化物具有较强的还原性,会弱化氧化性气氛。因此,要使用具有合适硫铜比的铜精矿[3]。

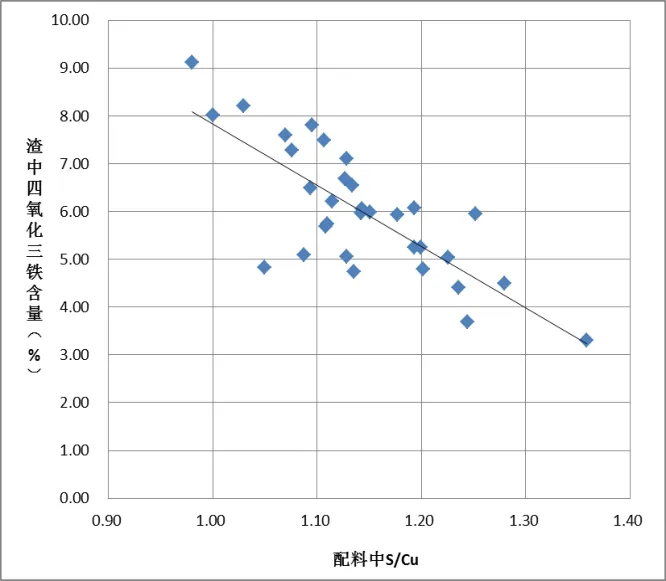

将渣中Fe3O4含量与相应的入炉精矿硫铜比做成散点图,通过曲线拟合得到图8,从图8可见随入炉精矿硫铜比增加渣中Fe3O4含量显著降低。

但配料过程中硫铜比不是越高越好,过高的硫铜比造成熔体温度过高,加大炉衬损耗,且入炉物料含硫较高会增大硫酸生产负荷且入炉物料含铜低会降低矿铜产量,因此控制配料中硫铜比控制在1.15~1.2之间为宜。

图8 水淬渣中Fe3O4含量与配料硫铜比的关系

(2)来源于添加的煤粉:

煤粉具有较强的还原性,会弱化氧化性气氛,同时还会还原渣中Fe3O4。

将渣中Fe3O4含量与相应的煤粉加入量做成散点图,通过曲线拟合得到图9,从图9可见随煤粉加入量增加渣中Fe3O4含量显著降低。为了使渣含铜控制在0.6%以下,在配料过程中煤比例控制在5%~8%。

图9 渣中Fe3O4含量与配料中煤的比例的关系

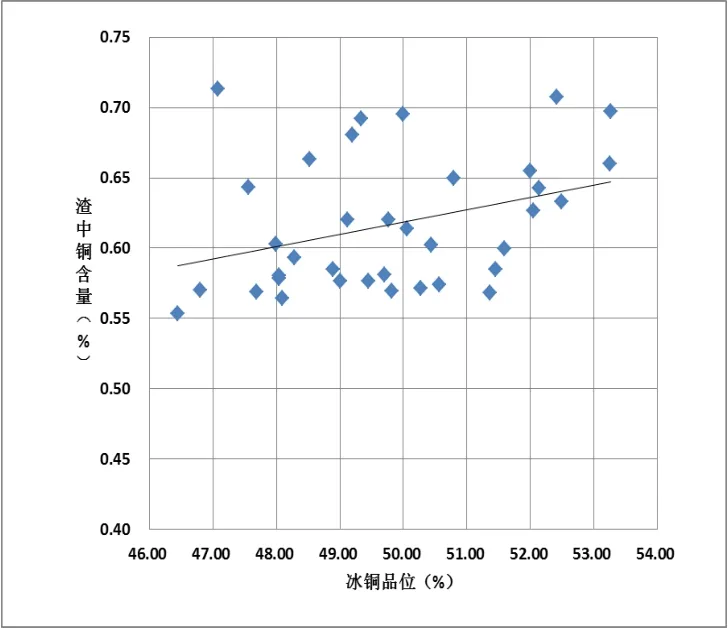

3.2.2 最优冰铜品位技术研究

将水淬渣含铜和冰铜品位含量做成散点图,通过曲线拟合得到图10,从图10可见水淬渣含铜随冰铜品位的增加而降低,主要是因为过高的冰铜品位是由炉内强氧化性气氛引起的,而强氧化性气氛又会导致渣中Fe3O4含量增高,铜的机械损失增大。实践表明,冰铜品位控制在46%~49%较佳。

图10 水淬渣中铜含量与冰铜品位的关系

3.3 温度控制研究

冶炼过程中,温度过高会加快炉衬损耗,降低炉寿命,且增加能耗。温度过低,反应不完全,同时熔体粘度变大,渣含铜损失增加。根据生产经验及设计要求,控制熔炼炉熔体温度1200℃±20℃左右、冰铜温度为1130℃±20℃左右、电炉渣温度为1230℃±20℃左右为宜。

3.4 作业面控制研究

在满足已研究项目的最佳工艺条件下,考察冰铜面和渣面高度对渣含铜的影响。

将渣含铜和对应的冰铜面和渣面高度分别做成散点图,通过曲线拟合得到图11和图12。由图11可见,渣含铜随着冰铜面升高而增加,且冰铜面过低会造成放冰铜带渣,不利于转炉操作,因此为保证渣含铜达到0.6%以下,冰铜面控制在100 mm~450 mm之间;由图12可见,渣含铜随着渣面降低而增加,当渣面过高可能发生渣从观察孔流出引发危险,因此为保证渣含铜达到0.6%以下,渣面控制在1400 mm~1700 mm之间。

图11 水淬渣中铜含量与冰铜面的关系

图12 水淬渣中铜含量与渣面的关系

4 降低水淬渣含铜的操作实践

4.1 加强原料管理

(1)车间提前做好3个月预配料。

(2)严格执行铜精矿分仓堆放管理制度;精确掌握各种物料库存情况,避免精矿长期堆放发生氧化结块。

(3)在配料中保证硫铜比在1.15~1.25之间,煤用量在5%~8%之间。

(4)工序之间加强沟通,实时掌握原料成分变化,保证入炉物料成分稳定;入炉物料混合均匀,混捏粒度达标。

(5)铜精矿含水在8%左右,北方地区冬季气温较低,经常出现精矿冻结成块现象,在皮带转运处及原料仓顶安装筛网,防止冻结精矿块入炉,冻结精矿块粉碎处理后入炉。

4.2 加强熔炼炉操作管理

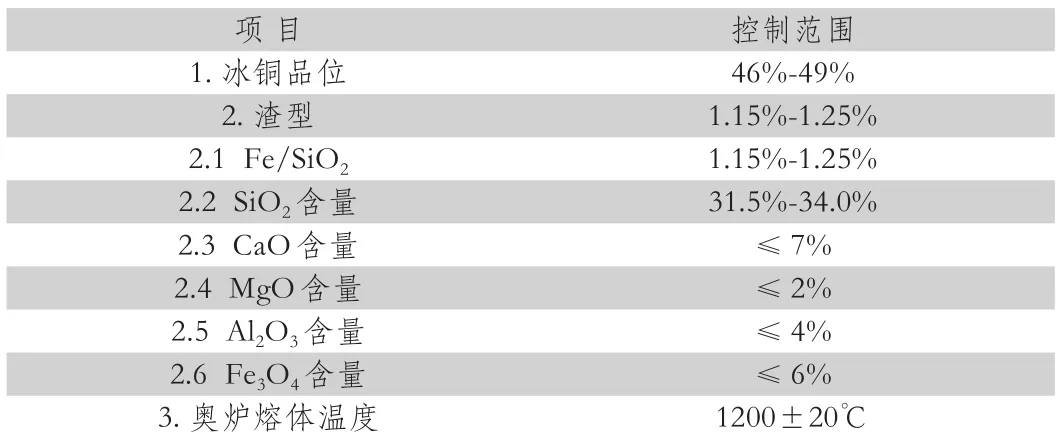

熔炼炉冰铜品位、渣型、炉温等指标控制在最佳工艺参数范围内,具体见表2。

表2 最佳工艺控制参数

4.3 加强沉降电炉的操作管理

4.3.1 加强放铜排渣作业管理

(1)冰铜面控制在100 mm~450 mm范围内,渣面控制在1400 mm~1700 mm范围内。

(2)排渣期间密切关注电极行程,电极行程在450mm~500mm范围内排渣操作,电极行程在100 mm~150 mm范围内停止排渣;排渣前10分钟提起三根电极,保持渣面静止。

(3)加强工序之间的协调配合,及时放渣、放铜。冰铜面过高时,先放铜后放渣。

4.3.2 加强沉降池温度控制

根据熔炼炉出料情况合理使用电极,控制熔炼炉熔体温度1200℃±20℃左右、冰铜温度为1130℃±20℃左右、电炉渣温度为1230℃±20℃左右。

4.4 加强考核管理

通过开展技术培训,提高职工操作水平;通过加强考核,开展劳动竞赛等形式,提高职工的责任心,主控手及时调整熔炼炉炉况,炉前工严格执行放铜排渣制度,合理使用电极。

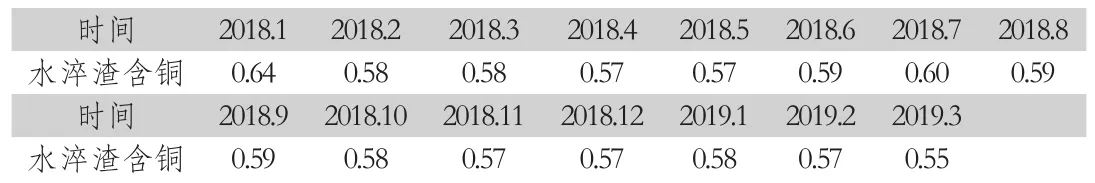

5 实施效果

通过考察水淬渣铜含量与各影响因素之间的关系,确定最佳工艺控制参数,同时对操作实践进行优化,摸索出一套降低水淬渣含铜的管理方法。2018年1月至2019年3月实施后,取得了显著成绩,具体数据见表3。

表3 2018年1月至2019年3月份月均水淬渣铜含量(%)

金剑铜业水淬渣含铜目标值为0.6%,依此为基准,2018年1月至2019年3月,金剑铜业多回收金属铜65.75t,为公司创造了较大的经济效益,同时提高了铜资源综合利用率。