精炼工序含铝钢取消钙处理工艺研究及应用

陈长芳

(唐山中厚板材有限公司,河北 唐山 063000)

随着钢材新品种的不断开发,钢的洁净度已经成为了生产高端冶金产品的瓶颈。目前,我国经济建设急需的技术含量高、附加值高的洁净钢还主要依赖进口。因此,我国钢铁工业对钢的纯净度问题也越来越重视,如何降低钢中的夹杂物已经成为人们越来越关注。中厚板公司品种多为含铝钢,工艺路径为含铝钢都需进行钙处理,钙铝比0.04~0.1,但钙处理钢水中由于有游离[Ca]存在,其中一部分会与钢水中的游离[O]结合形成(CaO),(CaO)与中包水口、塞棒等耐材中的Al2O3发生反应形成形成低熔点物质C12A7,(熔点l365℃)等。容易导致水口、塞棒等耐材侵蚀,造成钢水洁净度变差或者导致生产事故。本文通过优化精炼渣系,优化精炼吹氩制度等手段,取消钙处理工艺,降低钢水内部夹杂物的等级,提高钢水内部质量,实现洁净钢生产。

1 精炼渣工艺优化

Ca处理对中包耐材有所侵蚀,产生的CaS夹杂物也会堵塞水口,利用炉渣与钢液间的平衡反应来控制夹杂物。通过控制渣的成分组成、脱氧条件、碱度、氧化铝的含量等,对中厚板精炼渣进行了以下优化。

1.1 转炉炉后出钢过程控制

唐山中厚板公司工艺流程:120t转炉→LF精炼→连铸,生产节奏较快,LF炉处理钢水的周期一般为35min。在短时间内使精炼渣快速熔化、形成还原性白渣,达到脱硫和吸收夹杂物的目的,就需要在出钢及精炼过程中为上述反应创造良好的动力学条件。

为了加快精炼成渣速度,为脱硫和吸附夹杂物提供足够的时间,采用出钢过程渣洗的方案[1]。出钢时先加入碳粉脱氧,再加入合金,最后加入铝脱氧,出钢过程随合金加入精炼渣和活性小粒石灰,通过炉后等待天车时间,进行一定程度的钢包内搅拌,使得炉后完成初期白渣的形成。白渣形成后,到达精炼工位,进行深层次的造渣,使钢中[S]得到进一步的脱除,成分和温度命中后精炼工艺就软吹氩阶段。

1.2 LF精炼碱度控制

随着炉渣碱度的提高,硫的分配比增大,有利于脱硫的进行,当碱度大于2.3以后硫的分配比可以超过100[2]。随着CaO含量提高,[s]降低,但当w(CaO)>60%后,CaO含量提高,脱硫效果反而降低。通过实验不同碱度,对比分析夹杂物情况及硫的分配比情况,确定合适的碱度及渣中CaO含量。

1.3 精炼渣循环利用

利用连铸回转台下来的热态精炼渣,减少造渣料的加入,降低因渣料熔化带来的热量损失,从而缩短精炼的化渣时间。热态精炼渣循环利用时,精炼石灰由原来的5kg/t减少到2kg/t,浇铸结束后将循环渣直接倒入精炼等待位的钢包里,促进炉渣快速成渣。

2 吹氩制度优化

结合自身生产组织模式,钢包平均在台等待时间8min,充分利用钢包在连铸平台的待浇时间,将精炼软吹功能转移至连铸[3],增加LF炉软吹时间,通过反复试验,确定最终连铸在台氩气流量控制,保证夹杂物的有效去除。

3 实施效果

3.1 渣系变化

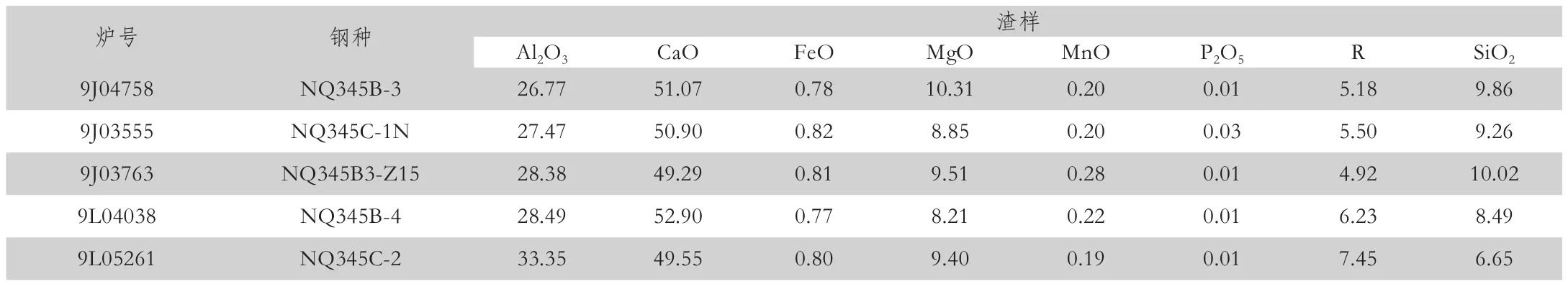

通过工艺优化后,对试验精炼渣进行取样分析。结果表明能够提前生成铝酸钙,尤其是12CaO.7Al2O3的部分生成,其次是吸收的物理热少,能快速成渣。对应夹杂物水平并未发生变化。实际生产中炉渣数据如下。

3.2 连铸可浇性及侵蚀情况

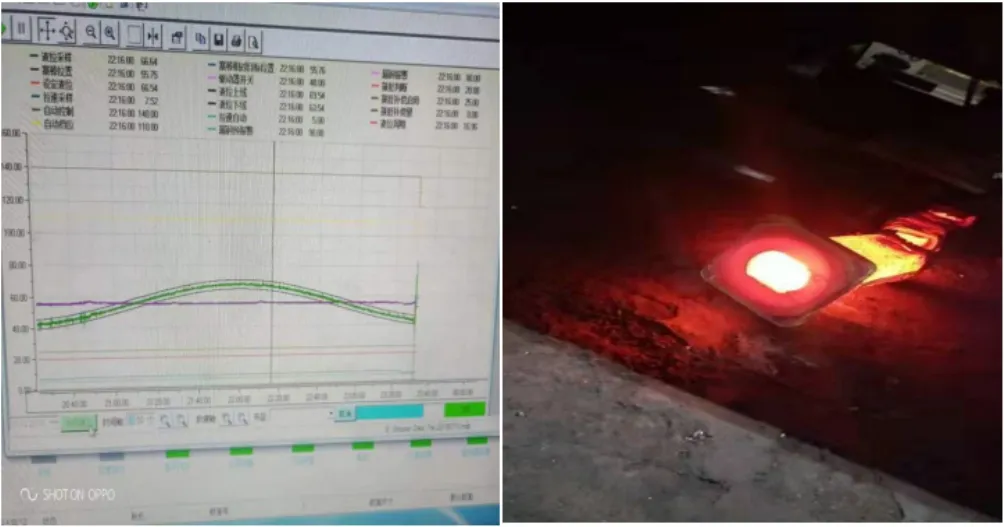

通过对试验阶段塞棒曲线的检查,浇注过程塞棒曲线并未出现波动,拉速未受到任何影响,换下的水口未出现侵蚀、套眼等异常情况。

图1 浇筑性与侵蚀状态

表1 优化后LF炉精炼渣

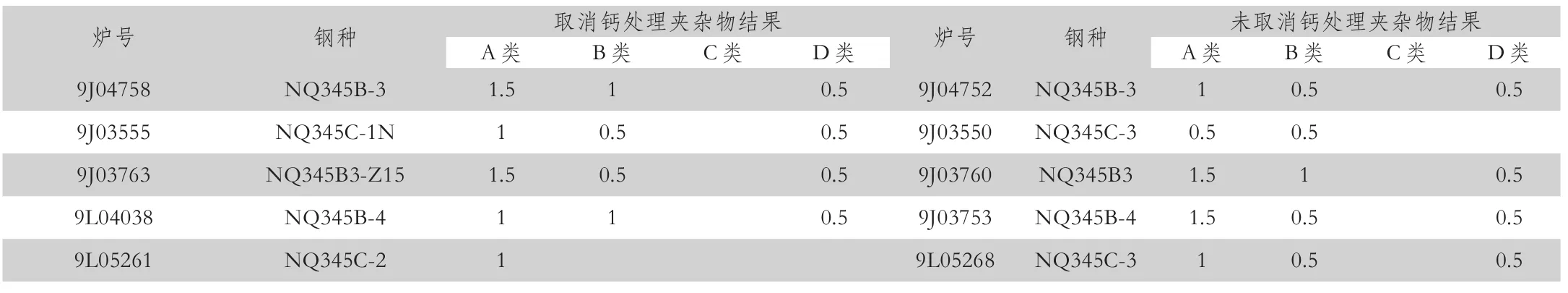

表2 优化前后夹杂物情况

4 小结

①根据对渣系研究,LF精炼取消钙处理是可行的,具有理论依据和现实意义;②钙处理取消后,耐材侵蚀明显减轻,有效较少夹杂物及生产事故;③由于在精炼过程中取消了钙处理,为实现高效、低成本生产提供了有利条件。