铬渣对黄磷炉渣微晶玻璃析晶的影响

杨翠莲,王晓婷,王小玉,赵 丹,王书平,黄小凤,尚志标

(1.昆明理工大学环境科学与工程学院,昆明 650500;2.广东理工学院,肇庆 526020)

1 引 言

自然冷却黄磷炉渣是将生产黄磷过程中所产生的熔融态的炉渣置于空气中自然冷却所产生的固体废物[1],据资料统计,平均每生产1吨黄磷就会产生9吨的黄磷炉渣[2],目前对于黄磷炉渣的资源化利用主要集中在制备水泥[3]、碳酸钙晶须[4]、污水絮凝剂[5]、微晶玻璃[6]、白炭黑[7]、农用肥料[8]等。铬渣是工业生产铬盐与金属铬过程中产生的工业废物,目前我国有20多个省市排放铬渣[9],超过400万吨的铬渣未得到有效处理和处置[10]。铬渣中的有毒有害元素,特别是铬渣中的六价铬(Cr6+),在堆存过程中通过雨水冲刷等途径进入环境中,威胁着人体的安全与健康[11-12]。

目前已有学者利用城市垃圾焚烧飞灰[13]、污泥灰[14-15]、粉煤灰[16]、铬渣[17]制备微晶玻璃,研究表明其对重金属铬具有良好的固定效果,且浸出率符合《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3-2007)中规定的最高允许浓度限值。此外,微晶玻璃还可用作结构材料和功能材料,具有良好的应用前景[18]。肖汉宁等[19]研究表明,铬渣作为主要原料制备的微晶玻璃性能良好,当铬渣的添加量低于50%(质量分数),Cr6+浓度均低于《污染物综合排放标准》(GB8978-1996)中规定的0.5 mg/L的排放浓度限值;李拓文[20]研究表明,磨细的铬渣中的铬铁矿对微晶玻璃晶体分布的均匀性有直接影响,铬渣自身所含的主要成分Cr2O3作为晶核剂是可行的,无需再另外添加晶核剂,晶核剂铬可以降低微晶玻璃制备过程中的热处理温度,促进析晶行为,因此铬渣可作为一种有效的废渣晶核剂。

综上,本实验以自然冷却黄磷炉渣为研究对象,通过添加适量的纯SiO2和不同比例的铬渣,采用熔融法制备黄磷炉渣-铬渣微晶玻璃,可同时实现两种固体废渣的无害化与资源化。

2 实 验

实验原料取自云南省某磷化工企业的自然冷却黄磷炉渣和云南某企业产生的电镀铬渣,经X射线荧光光谱法结合相应的化学分析方法分析其成分,分别见表1与表2。

表1 自然冷却黄磷炉渣的主要成分表Table 1 Main components of naturally cooled yellow phosphorus slag /wt%

表2 铬渣的主要成分表Table 2 Main components of chromium slag /wt%

原料先经破碎,再过180目筛,根据表3所示原料组成在黄磷炉渣、SiO2的基础上分别称取10wt%,20wt%,添加30wt%,40wt%的铬渣搅拌均匀,其中添加的SiO2为纯化学试剂,将样品于混样机混合均匀后置于刚玉坩埚中,置于马弗炉内进行熔融、澄清,当炉内温度缓慢升至预设温度1370 ℃后,保温3 h。随后将熔融液倒入预热好的坩埚中成型、退火处理便得到四个黄磷炉渣-铬渣基础玻璃(分别记为HG1、HG2、HG3和HG4基础玻璃)。将HG1~HG4基础玻璃核化、晶化处理,整个在马弗炉内完成,分别将基础玻璃置于氧化铝坩埚中,先以5 ℃/min升温速率升至核化温度Tn,保温2 h,然后以3 ℃/min的升温速率升温至晶化温度Tp,再保温1 h,随炉冷却后便得到四个黄磷炉渣-铬渣微晶玻璃(分别记为HG1、HG2、HG3和HG4微晶玻璃)。分析HG1~HG4基础玻璃的DTA曲线,可得相应基础玻璃的核化温度Tn和晶化温度Tp。

为确定基础玻璃的核化、晶化温度,黄磷炉渣微晶玻璃的晶相组成及微观形貌,分别对样品进行DTA、XRD、SEM测试,其采用的分析仪器及测试条件见表4。

表3 微晶玻璃的原料组成Table 3 The raw material of glass ceramics /wt%

表4 仪器名称及测试条件Table 4 Instrument name and test conditions

3 结果与讨论

3.1 DTA曲线分析

在升温速率为10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min的条件下对HG1、HG2、HG3和HG4四组基础玻璃进行热重/差热分析,图1为四个升温速率下HG1~HG4基础玻璃的DTA曲线。

图1 HG1~HG4基础玻璃样品DTA曲线Fig.1 DTA curves of HG1-HG4 basic glass samples

根据图1中析晶峰峰温值Tp,设计HG1~HG4基础玻璃的核化温度Tn和晶化温度,见表5。

表5 HG1-HG4基础玻璃的核化、晶化温度Table 5 Nucleation and crystallization temperature of HG1-HG4 basic glass /℃

根据上表,四组基础玻璃的热处理制度为:将四组微晶玻璃分别先以5 ℃/min升温速率升至核化温度780 ℃,保温2 h,然后以3 ℃/min的升温速率升温至第一晶化温度,保温1 h,再以3 ℃/min的升温速率升温至第二晶化温度,保温1 h,最后随炉冷却。

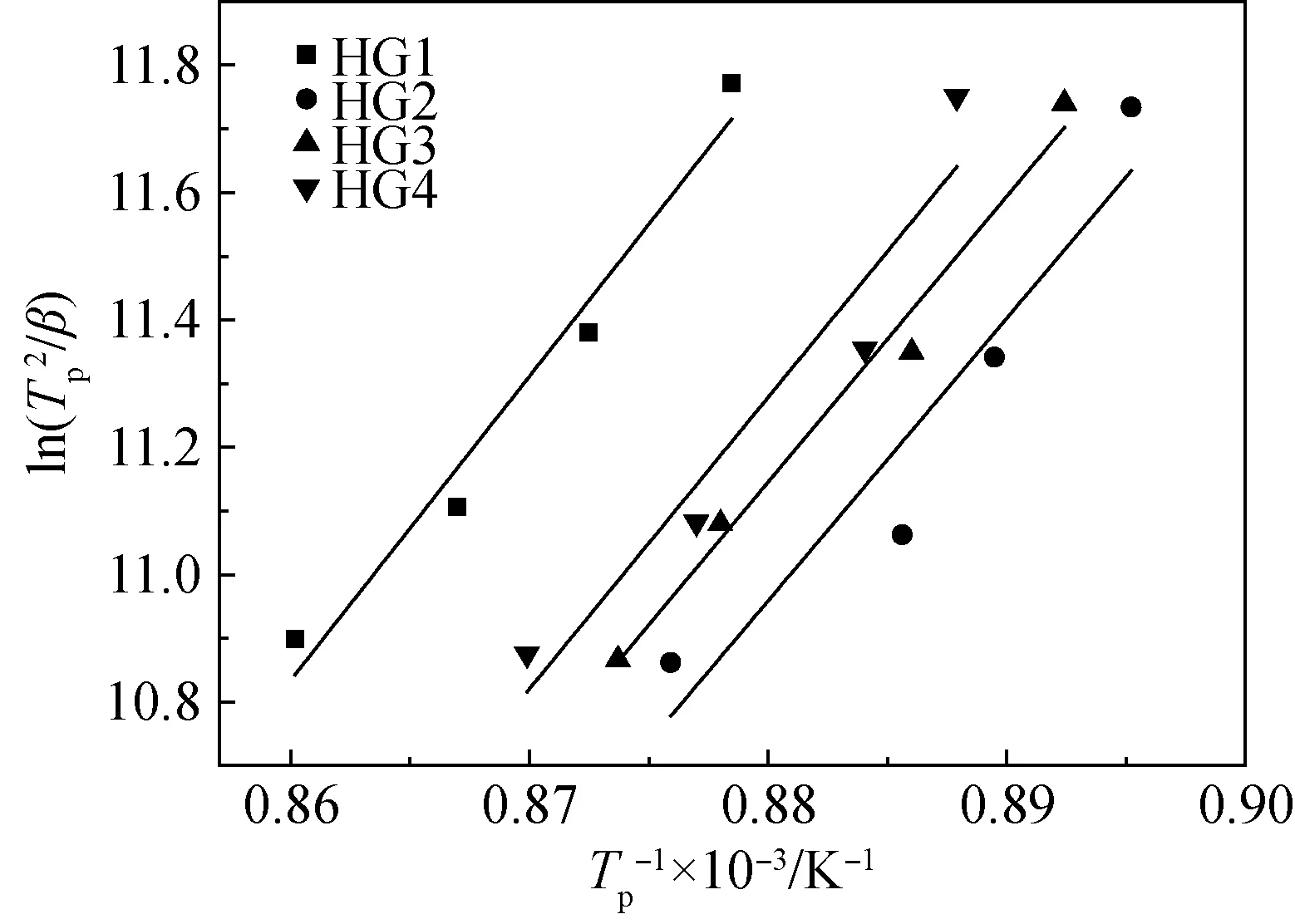

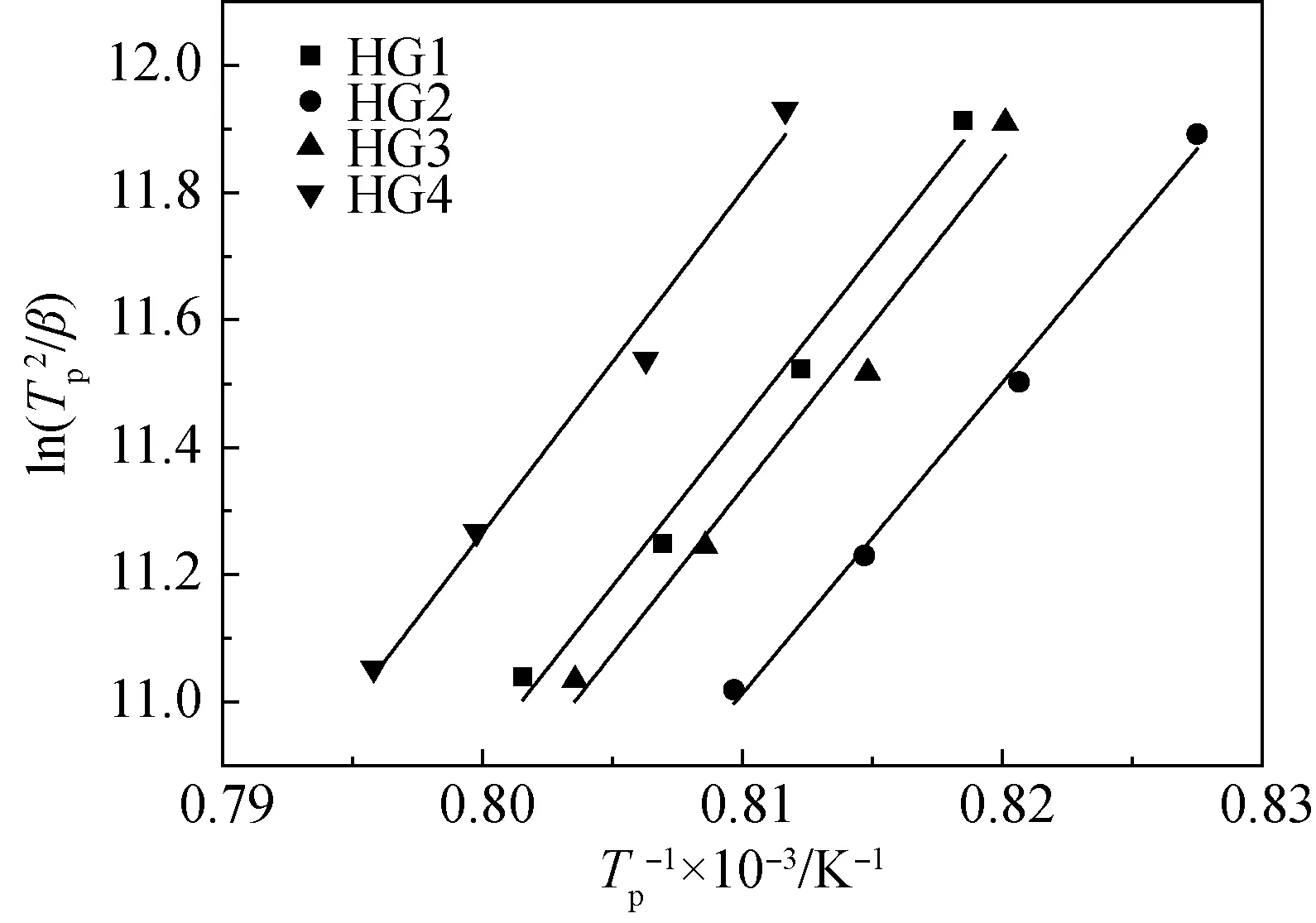

3.2 析晶动力学分析

基础玻璃在析晶过程中,需要提供足够的能量来克服析晶过程中内部结构单元重排和分相势垒,因此析晶活化能是对基础玻璃的析晶能力判定的重要指标[21-22],析晶活化能E越小,基础玻璃越容易析晶[18]。

式中:Tp为DTA曲线析晶峰温度,β为升温速率,R为气体常数,E为析晶活化能,v为有效频率因子。

图2 HG1~HG4基础玻璃样品第一析晶峰的曲线Fig.2 The /β)-l/Tp charts of the first crystallization peak of HG1-HG4 basic glass samples

图3 HG1~HG4基础玻璃样品第二析晶峰的曲线Fig.3 The /β)-l/Tp charts of the second crystallization peak of HG1-HG4 basic glass samples

表6 HG1-HG4基础玻璃样品析晶活化能Table 6 Crystallization activation energy of HG1-HG4 basic glass samples

根据表6中的析晶活化能E的相对大小可知,四种基础玻璃第一析晶峰的析晶活化能E呈现先减小后增大的趋势,第二析晶峰亦是如此。表明在实验范围内,适量的铬渣能够降低基础玻璃的析晶活化能,从而促进基础玻璃析晶;相反的则是析晶活化能增大,从而抑制基础玻璃析晶。

3.3 物相及形貌分析

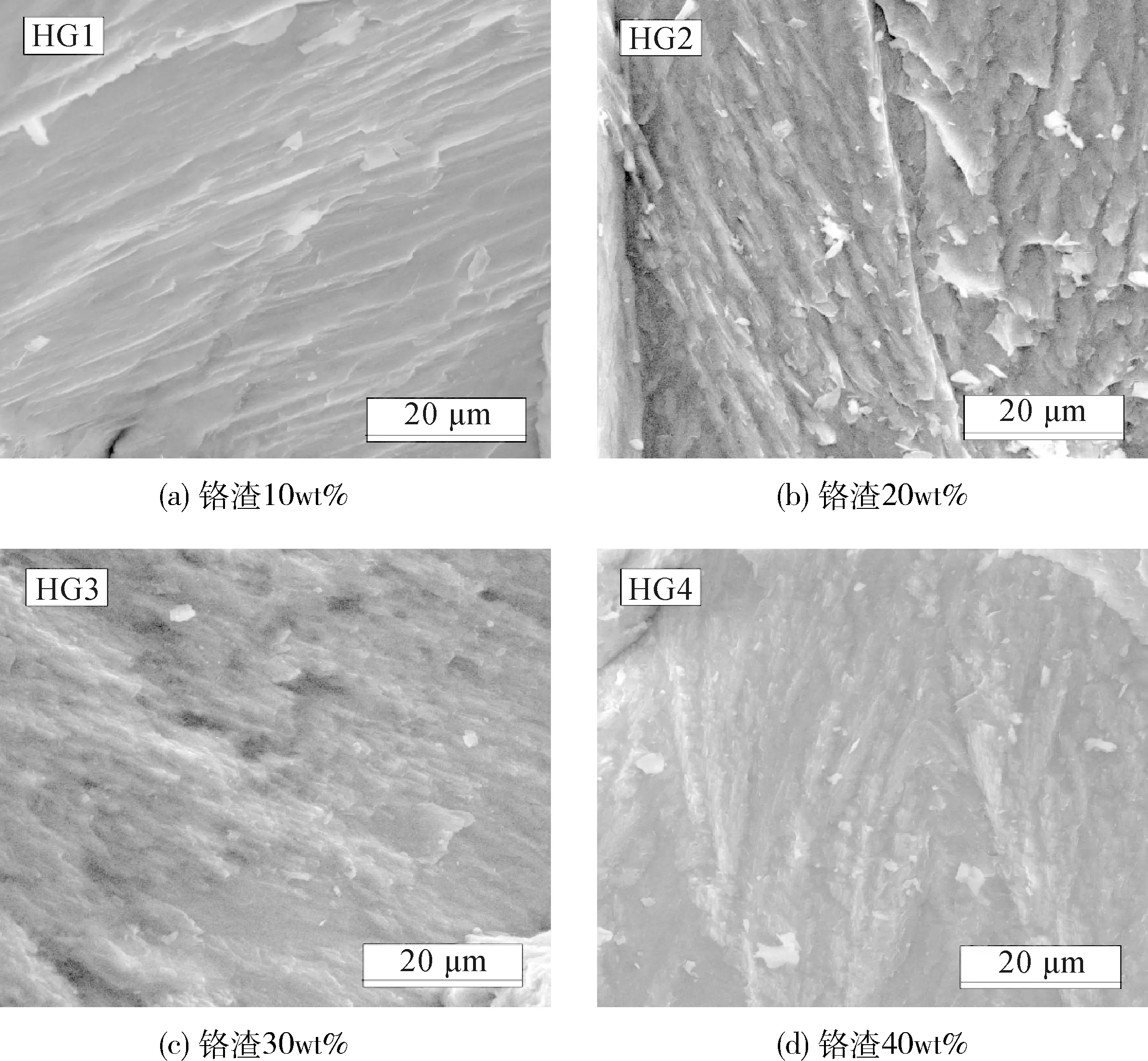

图4为HG1~HG4微晶玻璃的XRD图谱,图5为HG1~HG4微晶玻璃的SEM照片。

图4 HG1-HG4微晶玻璃样品XRD图谱Fig.4 XRD patterns for HG1-HG4 glass ceramics samples

由图4可知,黄磷炉渣-铬渣微晶玻璃的主晶相均为硅灰石(CaSiO3),次晶相为铝透辉石(Ca(Mg,Al)(Si,Al)2O6)和含铁透辉石(Ca(Mg,Fe,Al)(Si,Al)2O6);但当铬渣添加量达到30wt%时,HG3与HG4中析出钙长石(CaAl2Si2O8)晶相。结果表明:铬渣的添加对黄磷炉渣-铬渣微晶玻璃的主晶相类型不产生影响,主要是对其次晶相产生影响,当铬渣的添加量为10wt%和20wt%时,其次晶相为铝透辉石和含铁透辉石,当铬渣的添加量为30wt%和40wt%时,会促使钙长石的生成。根据衍射峰理论,衍射峰的强弱反映了该相相对含量的多少[25],由于Cr3+的强电场作用,促进了基础玻璃的分相,降低了晶体生长的势能势垒,从而促进了晶相的析出[26]。

图5 HG1-HG4微晶玻璃样品SEM照片Fig.5 SEM images of HG1-HG4 glass ceramics samples

由图5可知,HG1、HG2、HG3和HG4微晶玻璃表明存在晶体结构,晶体结构呈现柱状规则排列,其中HG2微晶玻璃与HG1、HG3和HG4微晶玻璃相比,晶相最佳,析晶相对较好,表明添加20wt%铬渣的黄磷炉渣-铬渣基础玻璃析晶能力最强;而HG4的晶相最差,表面有玻璃体存在,表明其析晶能力最弱,这与基础玻璃析晶峰对应的析晶活化能E的计算结果一致。

3.4 毒性浸出分析

采用TCLP法对HG1~HG4微晶玻璃进行毒性浸出实验发现,Cr的浸出浓度分别为0.001 g/L、0.003 g/L、0.004 g/L和0.007 g/L,较国家标准《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3-2007)规定的浸出液最高允许浓度15 mg/L而言Cr的浸出浓度较低,这主要是因为铬元素并不是简单的被包裹在黄磷炉渣-铬渣微晶玻璃中,而是以稳定的残渣态存在于黄磷炉渣-铬渣微晶玻璃中[27]。

4 结 论

(1)铬渣的添加对黄磷炉渣-铬渣基础玻璃的析晶活化能产生影响,随着铬渣量的增大活化能E呈现出先减小后增大的趋势;当铬渣的添加量为20wt%时,黄磷炉渣-铬渣基础玻璃的析晶活化能E最小,析晶能力最强;

(2)黄磷炉渣-铬渣微晶玻璃的主晶相类型不会随着铬渣添加而改变,但当铬渣的添加量为10wt%和20wt%时,其次晶相为铝透辉石和含铁透辉石,当铬渣的添加量为30wt%和40wt%时,黄磷炉渣-铬渣微晶玻璃会生成新的次晶相钙长石;

(3)在实验范围内,所制备的黄磷炉渣-铬渣微晶玻璃毒性浸出浓度远低于《危险废物鉴别标准-浸出毒性鉴别》(GB5085.3-2007)中规定的最高允许浓度。