系列铌酸锂晶体在电光调Q激光系统中的激光损伤性能研究

李清连,孙 军,吴 婧,张 玲,许京军

(1.南开大学物理科学学院,天津 300071;2.南开大学教育部弱光非线性光子学重点实验室,天津 300457;3.山西大学极端光学协同创新中心,太原 030006)

1 引 言

电光调Q技术具有开关速度快、关断能力强、脉冲输出稳定、腔内损耗低等优点,是获得短脉冲激光常用的方法之一[1-2]。电光调Q晶体是电光调Q激光器的核心晶体材料,直接影响了激光器的性能。目前在国防和民用领域得到实用化的电光调Q晶体主要有磷酸二氘钾(KD*P,KD2PO4)晶体、铌酸锂(LN,LiNbO3)晶体、磷酸氧钛铷(RTP,RbTiOPO4)晶体等[3-6]。其中LN晶体由于性能稳定且不潮解,电光系数高,半波电压较低,晶体容易制备等优点,在国防领域的激光测量、红外对抗、目标指示等装备中得到广泛应用[7-9]。近年来随着光电应用领域对激光输出功率的要求不断提高[10-11],激光损伤这个一直伴随着LN晶体的问题日益凸显出来。

然而长期以来铌酸锂晶体的“激光损伤”被等同于“光折变损伤”进行研究,而光折变损伤只是激光损伤的一个分支,是一种可恢复的激光损伤[12-14],大量实际应用中出现的激光损伤如烧蚀、裂纹、融化等不可逆损伤严重制约了晶体在实际应用中的需求,但对于这类非光折变效应导致的激光损伤研究大都为早期研究结果,而且这些研究结果相差很大。1971年Zverev等[15]发现在脉宽为30 ns的1.06 μm激光作用下,铌酸锂晶体的损伤阈值仅为120 MW/cm2;1976年杨功成等[16]报道45°切割的LN晶体用于YAG激光器调Q时,在平均功率密度为500 MW/cm2时晶体发生烧蚀等激光损伤;1987年Nightingale等[17]测得掺杂5mol%氧化镁的LN晶体的损伤激光阈值为610 MW/cm2;而1991年Furukawa等[18]测得掺杂5mol%氧化镁的LN晶块在脉宽为25 ns、波长为1.053 μm的激光作用下,破坏阈值还不到100 MW/cm2。

晶体的工作环境对它的激光损伤性能影响较大,目前对LN晶体激光损伤阈值的报道大多是在标准要求条件下测试的结果,然而近年来关于其在实际调Q环境中的激光损伤性能的研究报道却很少。

本论文工作在实际调Q激光系统环境下,测试了名义纯同成分铌酸锂(CLN)晶体、掺杂5mol%氧化镁的铌酸锂(Mg5LN)晶体及扩散法制备的掺杂1mol%氧化镁的近化学计量比铌酸锂(Mg1SLN)晶体的不可逆激光损伤性能,文中简称为激光损伤。对三类不同组分的LN晶体的激光损伤特性进行了比较分析。

2 实 验

2.1 样品制备

分别从[Li2O]0.486/[Nb2O5]0.514配比、[MgO]0.05/[[Li2O]0.486/[Nb2O5]0.514]0.95配比及[MgO]0.01/[[Li2O]0.486/[Nb2O5]0.514]0.99配比的熔体中采用Czochralsk技术生长出直径约为80 mm的C轴光学级铌酸锂晶体,标记为CLN、Mg5LN及Mg1CLN晶体。将晶体极化退火后,切为3 mm厚的Z切晶片。

采用纯度均为99.99%的Nb2O5粉末和Li2CO3粉末,将其制备为[Li2O]/[Nb2O5]为58∶42的富锂多晶料。选用刚玉坩埚,直接将Mg1CLN晶体埋入富锂多晶料中,密封后在高温加热炉中进行扩散处理,制备Mg1SLN晶体[19-20]。采用正交偏振锥光干涉的方法对扩散后Mg1SLN晶体光学均匀性进行检测,认为其光学均匀性较好[19]

分别将3 mm厚的Z切CLN晶片、Mg5LN晶片及扩散后的Mg1SLN晶片光学级抛光,抛光后在显微镜下放大200倍观察,晶体表面无划痕和麻点。用原子力显微镜测试晶体抛光面的粗糙度达到亚纳米级。用激光平面干涉仪测得晶体抛光面厚度偏差小于5 μm,晶面弯曲度优于10 μm。

2.2 激光损伤实验

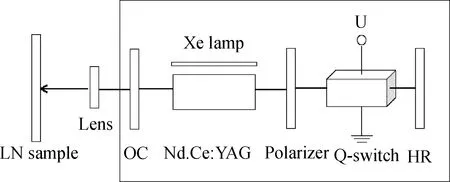

图1 电光调Q激光损伤实验装置Fig.1 Experimental setup of LN Q-switch laser

图1为实验所用的光路,其中右侧方框内为1064 nm激光系统,激光工作物质为Nd,Ce∶YAG晶体,直径为5 mm,输出激光波长为1064 nm。泵浦源为氙灯,谐振腔为平平腔,增益介质采用循环水冷却。氙灯和Nd,Ce∶YAG晶体分别处于椭圆聚光腔的两个焦点上,聚光腔内表面镀有金属膜,对泵浦光具有较高的反射作用。激光系统中的调Q晶体为9 mm×9 mm×9.4 mm(X×Y×Z)的CLN晶体,晶体两端面镀均有1064 nm增透膜,增透膜单面剩余反射率小于0.25%。

采用NIM-E1000激光能量计直接测量光路中的激光能量,能量计的精度为0.2 mJ,每次能量以测5次以上求得的平均值为准。采用高速光电探头(德国 Alphalas UPD-40-IR2-P)和示波器(美国Teledynelecroy WaveRunner604Zi)测量调Q激光的脉宽,激光器重复频率为1 Hz。

样品放置于一个五维可调的精密样品架上,样品架调节精度为0.05 mm。为了缩小光斑面积,在输出镜与样品中间加入一个透镜,透镜的两端面均镀有1064 nm的增透膜,透镜焦距为60 mm。由于激光器输出激光的脉宽、光束质量等分布随着激光能量的变化而变化,而这些因素对晶体损伤性能影响较大,为了避免这些因素的变化对所测LN晶体损伤性能的影响,实验中确定激光输出能量不变,然后通过改变样品相对于透镜焦点的距离来调节入射光斑的大小,进而达到调节激光功率密度的效果。实验中对每种样品表面的多个点进行测量,不同测试点在样品表面的位置分布是随机的,且不同点间的间距均大于10 mm。

采用Olympus微分偏光干涉显微镜,在放大50~500倍的条件下观察被测晶体是否发生损伤及其损伤情况。

测量光斑尺寸时,将相纸置于样品位置处,激光直接打在相纸上,以相纸上的光斑为准,将其置于显微镜下进行直接测量。

3 结果与讨论

3.1 激光参数表征

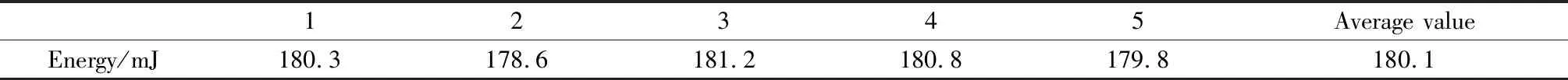

实验中对入射激光的输出能量多次测量,实验结果如表1所示。从表1中可以看出入射激光能量波动最大值小于2.6 mJ,该波动值约为平均能量的1.4%。由于能量与功率密度的大小呈线性关系,则可认为能量的波动对所测功率密度的影响也为1.4%左右。

表1 激光器输出能量Table 1 Laser energy

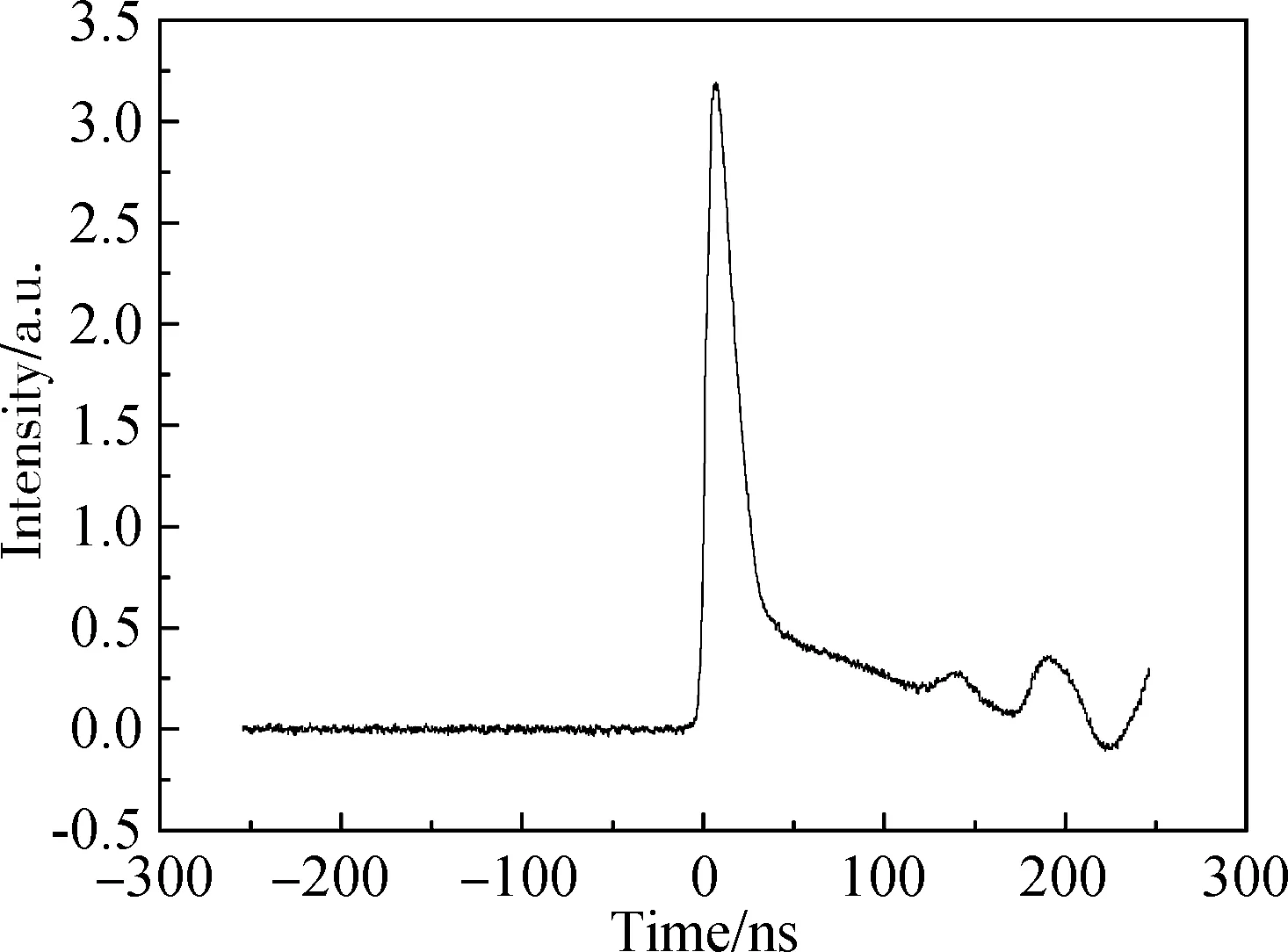

图2 入射激光波形图Fig.2 Pulse profile of laser pulse

图2为示波器测量的实验中1064 nm激光的波形图,测得该激光当能量平均值为180.1 mJ、重复频率为1 Hz时对应的激光脉冲宽度为9.8 ns。实验中发现虽然激光能量存在2.6 mJ的波动,但是对应的脉冲宽度基本不变,仍然为9.8 ns。

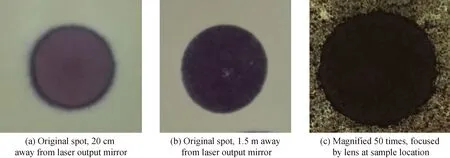

入射激光的光束质量是影响光学材料激光损伤性能的关键指标,测试前,通过对原始光斑能量分布均匀性分析来判断激光的光束质量。图3(a)是不加透镜时相纸位于距激光器输出镜20 cm处的原始光斑照片,用游标卡尺测得此时的光斑直径为5 mm,与增益介质的直径相同。(b)图为相纸距激光器输出镜1.5 m处的光斑照片,此时的光斑直径为15 mm。从(a、b)两图可以看出原始光斑形状规则,分布均匀。

图3 激光光斑形貌图Fig.3 Laser spot morphology

当在激光系统中加入透镜后,发现激光会在焦点处出现“打火”的现象,分析是由于聚焦后光斑直径太小,功率密度过大,引起空气电离。电离之后激光的能量会降低,因此实验中将被测样品置于焦点前某位置。图3(c)是聚焦后样品位置处光斑在显微镜下放大50倍后的照片,图中光斑均匀且分布对称,没有出现强区。

3.2 晶体激光损伤性能检测

当激光系统中不加透镜时,将样品置于距输出镜仅10 mm的位置处,用相纸测得该位置处的光斑直径为5 mm,计算此时激光的功率密度约为93.6 MW/cm2。分别将CLN晶体、Mg5LN晶体和Mg1SLN晶体放置于样品架上,每个晶体测试五个以上的点,每次对每个点激光只照射一次。实验发现三个样品均完好,无损伤现象。由于激光输出能量无法再继续提高,因此在样品与输出镜间放入透镜,通过缩小光斑面积的方法来增大激光功率密度,激光系统如图1所示。

样品置于图1所示的激光系统中,当测量样品位置处的光斑直径为4 mm时,在显微镜下观察三个样品仍然均没有损伤,此时对应的激光功率密度约为146.2 MW/cm2。然后缓慢调节样品架相对于焦点的位置,再分别测试CLN晶体、Mg5LN晶体和Mg1SLN晶体的激光损伤情况。

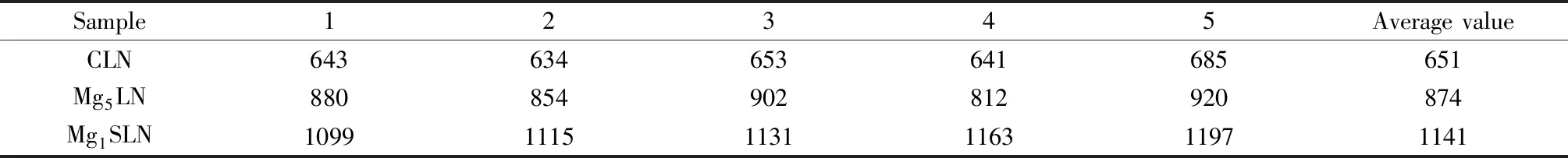

表2为三类不同晶体不同测试点发生激光损伤时对应的功率密度。从表2中可以看出,三类晶体发生激光损伤时对应的功率密度差距较大,其中CLN晶体发生激光损伤时对应的功率密度最小,所测试的五个点中发生激光损伤时的最小功率密度为634 MW/cm2。而Mg1SLN晶体发生损伤时对应的功率密度最大,五个测试点中最大的功率密度为1197 MW/cm2,约是CLN晶体发生激光损伤对应功率密度最小值的1.9倍。Mg5LN晶体发生激光损伤对应的功率密度介于CLN晶体和Mg1SLN晶体的损伤功率密度之间,其平均值为874 MW/cm2,约是CLN晶体五个测试点损伤对应功率密度平均值的1.4倍,而Mg1SLN晶体对应的功率密度平均值是Mg5LN晶体的1.3倍。

分析原因,从晶体缺陷结构角度考虑,CLN晶体由于缺锂使晶体内部存在大量的本征缺陷,即锂空位和相应数量的反位铌离子[21-22]。掺杂大量的镁离子后,与CLN晶体相比,虽然晶体内部的反位铌离子和锂空位都大幅度减少,但是大量的二价镁离子也会在晶体内部产生相应数量的锂空位[23-24]。同时由于大量掺杂的问题,LN晶体内部容易存在组分分布不均匀、位错、晶界等缺陷,这些缺陷对入射激光有散射作用,进而严重影响晶体的激光损伤性能[18]。而对于扩散法制备的Mg1SLN晶体而言,它是将从少量掺镁的同成分熔体中直接生长的晶体在1100 ℃下扩散得到的。少量掺杂,不但使晶体内部的反位铌离子和锂空位数量减少[24-25],而且与高掺镁LN晶体相比,低掺镁的CLN晶体内部位错等缺陷更少,晶体均匀性更高。另外,高温扩散的过程中,不但使气氛中的锂离子扩散进入晶体,占据晶体内部的锂空位,进一步减少晶体内的本征缺陷,同时也对晶体内原有的部分缺陷通过氧化-还原处理进行调控[26],进而提高晶体抗激光损伤能力。

表2 不同LN晶体激光损伤功率比较Table 2 Comparison of laser damage power of different LN crystals MW/cm2

从表2可以看出,同一组分的不同晶体发生损伤时对应的功率密度也是不一样的。CLN晶体、Mg5LN晶体和Mg1SLN晶体每组测试的五个实验点中,损伤功率密度最大差分别为54 MW/cm2、108 MW/cm2和 98 MW/cm2。

分析原因,激光器输出能量波动对所测功率密度存在约1.4%的波动,另外,本文工作光斑面积测量时是将激光直接垂直打在位于样品位置处的相纸上,然后在显微镜下直接测量其直径,进而计算光斑面积。一般激光会在相纸光斑周围打出光晕,或光斑存在边缘不均匀或形状不规则等,这些因素都会给光斑直径的测量带来误差,而功率密度的计算与半径的平方成反比,因此光斑尺寸的测量误差也会给所计算的功率密度带来误差。此外,由于晶体生长特性,不同批次晶体、同一晶体的不同部位都可能存在质量差异,再加上样品加工质量的差异等因素,最终导致同一组分的不同晶体间激光损伤性能也存在较大差异。

3.3 损伤光斑形貌分析

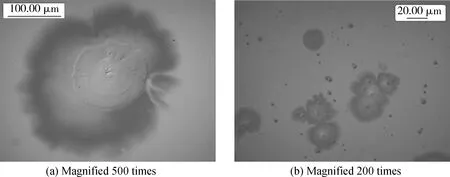

采用微分干涉显微镜观察晶体损伤光斑,实验中发现,虽然晶体组分不同,但是它们的损伤情况大致相同。图4为Mg1SLN晶体其中两个实验点的损伤形貌。

图4(a)是功率密度为1099 MW/cm2时样品损伤光斑在显微镜下放大500倍后的形貌图。本次实验只产生这一个损伤光点,测得其直径约为200 μm。从图中可看出该损伤区域近似为圆形,且具有中心点。这与入射激光光斑形状相似,入射激光为近高斯光束分布,此中心点可能是入射激光的能量最高点,此处的激光能量密度最大。从图中可以看出,损伤区域围着中心点被层层熔化或汽化,最终使晶体表面出现凹坑,而被熔化或汽化的晶体被反冲击出熔坑,散落在周围,形成了周围的暗色圈。

图4(b)是功率密度为1197 MW/cm2时损伤光斑在显微镜下放大200倍后的形貌图。该损伤整体轮廓的直径约为1.534 mm,此时入射光斑直径为1.588 mm,二者尺寸相近。从图中看出该损伤区域由很多个小的损伤点组成。在显微镜下将每个小损伤点放大500倍后观察,它们的损伤形貌与(a)图损伤形貌相似,也都是损伤坑,损伤坑中心存在损伤中心点。

图4 激光损伤形貌Fig.4 Laser damage morphology

4 结 论

本文工作以LN晶体为调Q开关、在波长为1064 nm、脉宽为9.8 ns、重频为1 Hz的激光环境下,分别测试了CLN晶体、Mg5LN晶体和Mg1SLN晶体的激光损伤性能,并分别对每个组分的晶体测试了5个以上不同的点。结果表明在该环境下Mg1SLN晶体的抗激光损伤性能最强,Mg5LN晶体的抗激光损伤性能次之。对他们测试的五个点对应的功率密度求平均值,发现晶体发生损伤时,Mg1SLN晶体对应的功率密度的平均值约是Mg5LN晶体的1.3倍,是CLN晶体的1.9倍。从晶体缺陷结构出发,分析了这三类不同组分的晶体损伤时功率密度相差较大的原因,认为晶体内部缺陷是导致晶体激光损伤性能差异的主要原因。