基于ANSYS的汽车排气系统有限元模型简化模拟方法

郑克峰,杨忠瑞,杜承宗,罗世强

(西华大学机械工程学院,四川成都 610039)

0 引言

有限元仿真分析在当今的产品研发过程中起着重要作用,作为一种检验产品使用特性的重要技术手段,分析过程耗时少、解算结果精确度高是评价有限元分析法的一项标准。汽车排气系统一般包括催化转换器、波纹管、连接管、副消声器、主消声器、尾管、法兰、吊钩装置等。通常,汽车排气系统与发动机和汽车底盘通过法兰和吊耳相连,汽车在行驶时,发动机的振动以及排气工作本身的激励都会引起排气系统的振动。针对汽车排气系统的模态分析通常用来获得排气系统的各阶频率及振形,以此可以对相关的振动故障进行诊断,同时汽车排气系统的动力优化也可基于排气系统的模态分析进行。如田静[1]通过模态分析方法对挂钩点位置进行了优化,殷俊等人[2]则通过将排气系统模态分析结果与实验结果对比的方法,验证了排气系统模态分析的可靠性。

尽管三维实体模型在描述物体几何特性时非常精确[3],却在直接用作有限元模型分析时计算量大、分析用时较长、对计算机性能的要求高,不能满足当今设计研发快速的要求。因此,需要对实体模型采取保留特征的简化有限元模型的方法,减少解算时间,提升仿真系统的效率。汽车排气系统零件较多,若采取实体模型进行有限元分析,网格数量较多,计算效率低。其中波纹管直接建模的方式相对复杂,且在建立有限元模型的过程中,划分的网格数量在保证结果精确的前提下会非常多,这无疑为计算机进行CAE分析增加了解算负荷。在三维仿真时,国内一些研究人员也直接采取壳体建模的方法简化有限元模型,如方彦奎[4]就通过HyperMesh直接以壳体单元建立有限元模型,并以Shell单元进行仿真分析,得到了排气系统的自由模态。同时他考虑到计算机性能及实现难度的关系,以Cbush连接两边管中心节点,并用Rbe2单元连接中心节点与其他周围节点来简化了波纹管的有限元模型。李松波等[5]则将轿车排气系统的模型以一维数值模型代替,最后通过实验对比,证明了一维数值排气系统模型在模态分析时也有参考意义。

目前针对ANSYS软件的简化波纹管模型的方法较少,其中毛红威等[6]提出用一个Combin14弹簧单元代替波纹管的轴向弹性运动,但该方法没考虑到波纹管本身的形变方向是三向的,且因为两端连接管都是实体模型,计算效率相对较慢。本文作者在已有实验数据的基础上,根据后文所示的实验结果,采用简化波纹管模型的方法来模拟波纹管在自由振动下的工作情况,从汽车排气系统的自由模态分析出发,提出一种针对排气系统有限元模型的中面提取简化方法,同时将波纹管的模型在ANSYS有限元分析应用时进行了简化,并对两种不同的波纹管简化方案的模态分析结果进行了对比。

1 排气系统有限元模型建立

1.1 管道实体模型简化

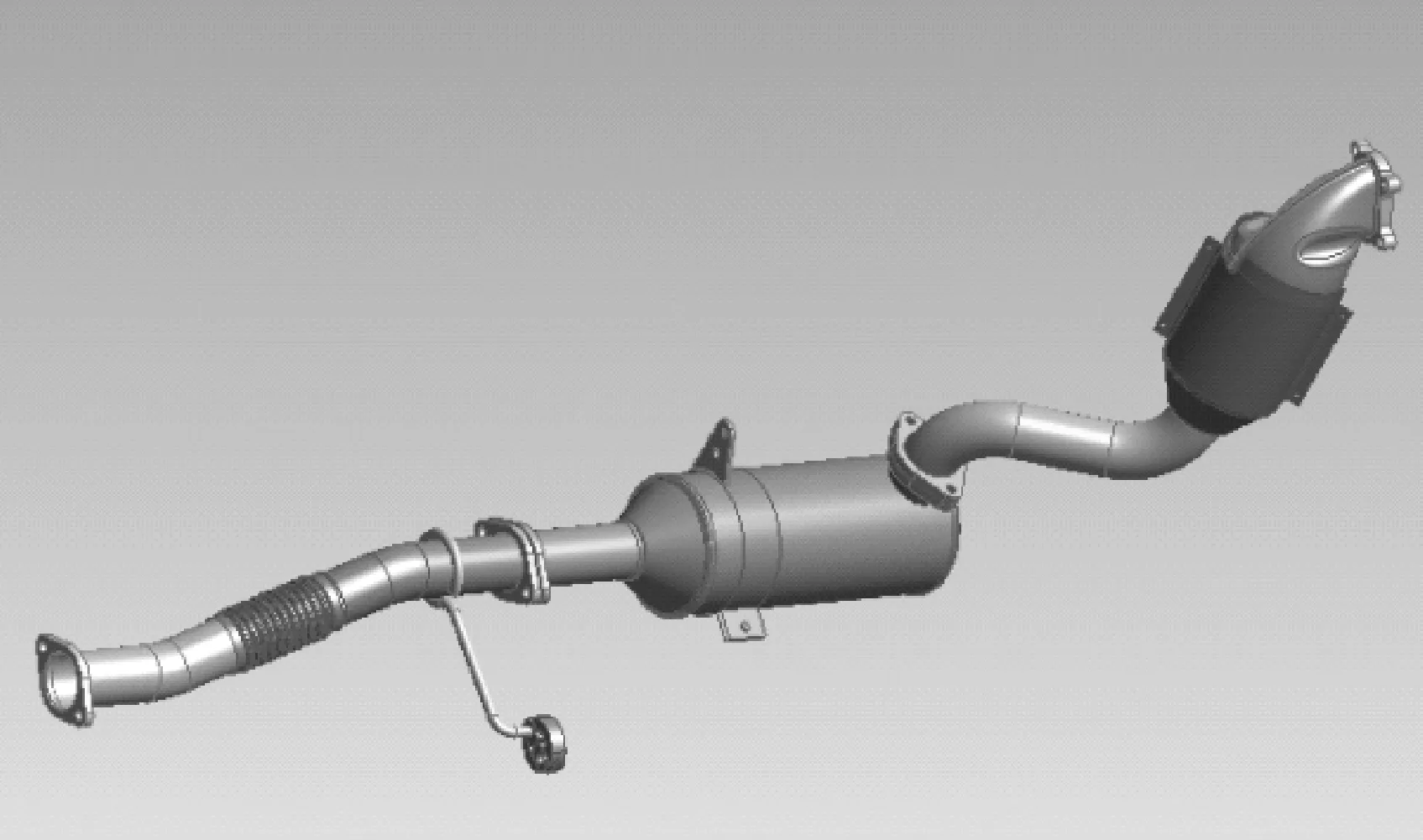

文中的研究对象为某汽车的排气系统,根据其真实测量尺寸,用CAD软件进行三维建模,并将得到的三维实体模型导入至ANSYS Workbench当中,得到的初始模型如图1所示。

图1 Workbench中的三维实体模型

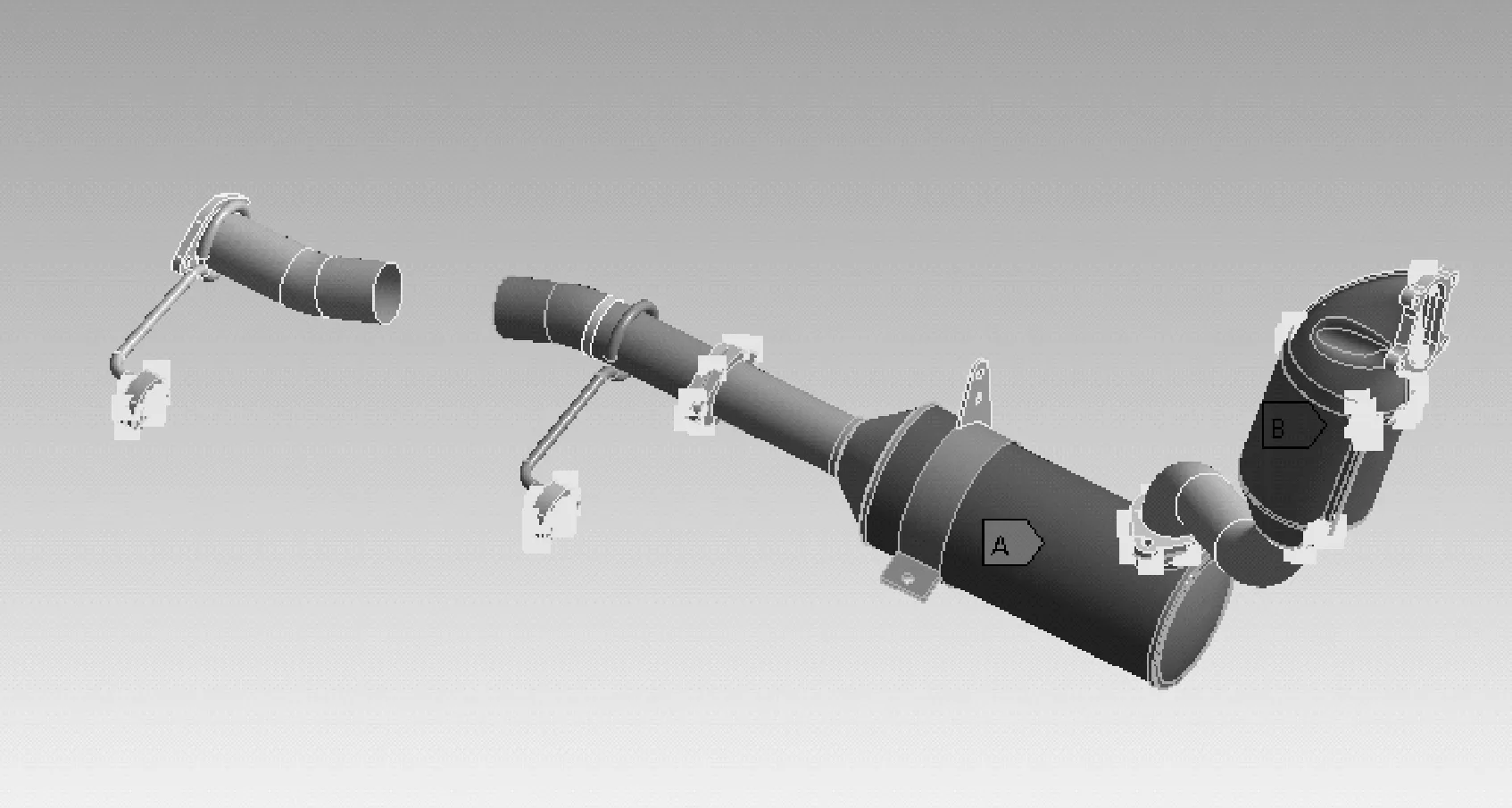

进行三维仿真时,各法兰间螺栓连接、模型中的传感器、较小的圆角等对解算结果的影响较小,为了加快计算效率,去除这些部分,得到简化后的三维模型。然而采取实体模型的形式划分网格的排气系统在进行有限元计算时计算量偏大,因此根据以往研究经验,由于排气系统中大部分零件都是典型的薄壁实体,薄壁的厚度远不及模型本身的长度和宽度,则可以通过将三维薄壁实体模型转换为二维面体的模型实现降维简化[7]。文中通过抽取中面的形式,从原薄壁管得到面片模型,然后对抽取后的中面两面断开部分进行延伸操作,则将原有实体模型简化后如图2所示。

图2 排气系统简化模型

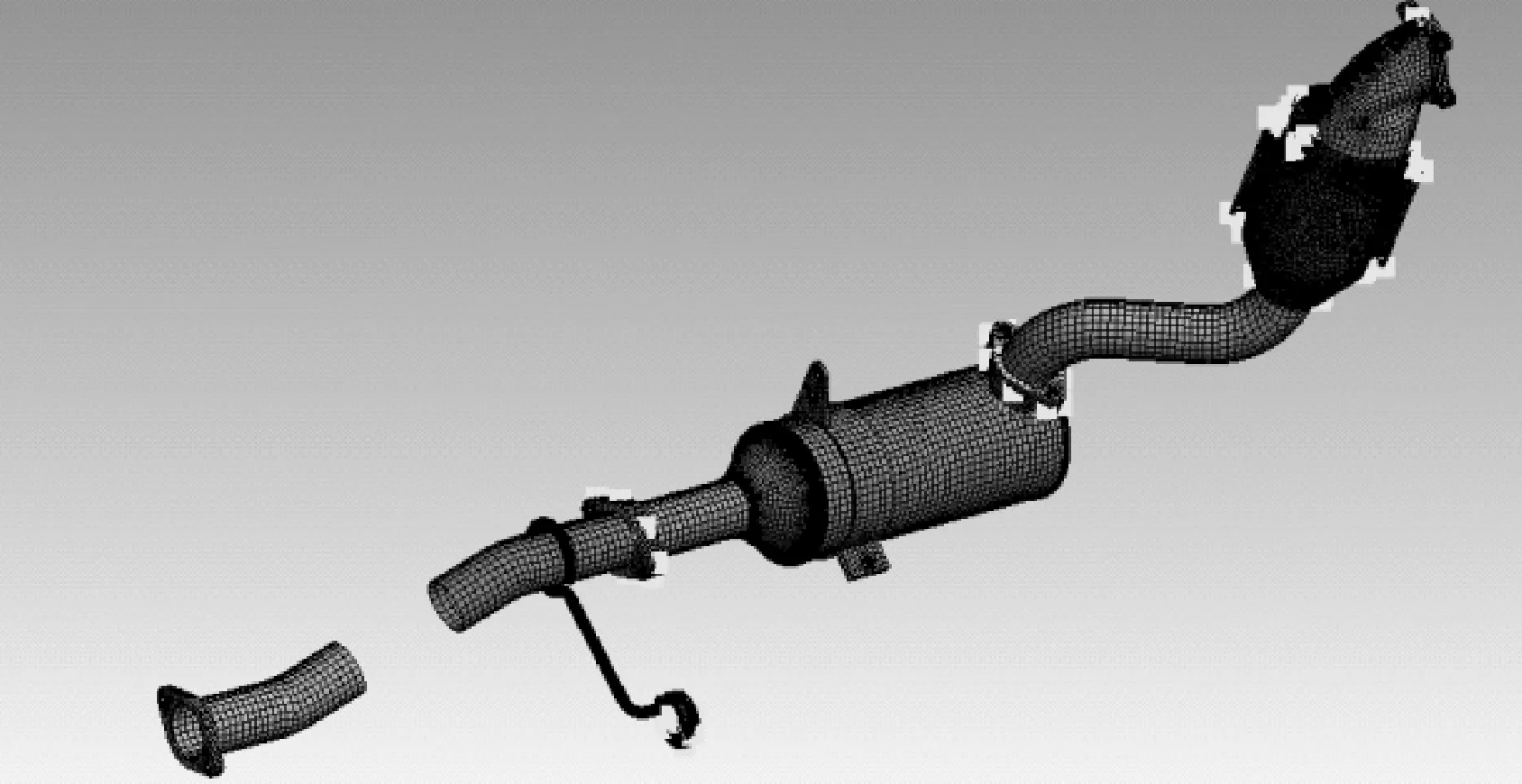

以简化后的模型进行分析时,又要根据排气系统的不同部分,分步骤划分网格,并在排气系统波纹管两端连接管的圆筒中心各建立一个节点。最后得到的节点数共计161 107个,单元总数为92 557。然后对螺栓固定连接部分施加固定约束,并在两处加入质量点,模拟两处零件重力。图3所示为该排气系统简化模型后的有限元模型。

图3 排气系统有限元模型

尽管ANSYS Workbench前处理非常方便,但在建立波纹管简化模型时,Workbench有其局限性,而且也存在解算速度慢的问题。所以此时将该模型直接生成Mechanical APDL的输入文件,将排气系统有限元模型导入Mechanical APDL环境下进行波纹管模型的简化。

1.2 波纹管简化

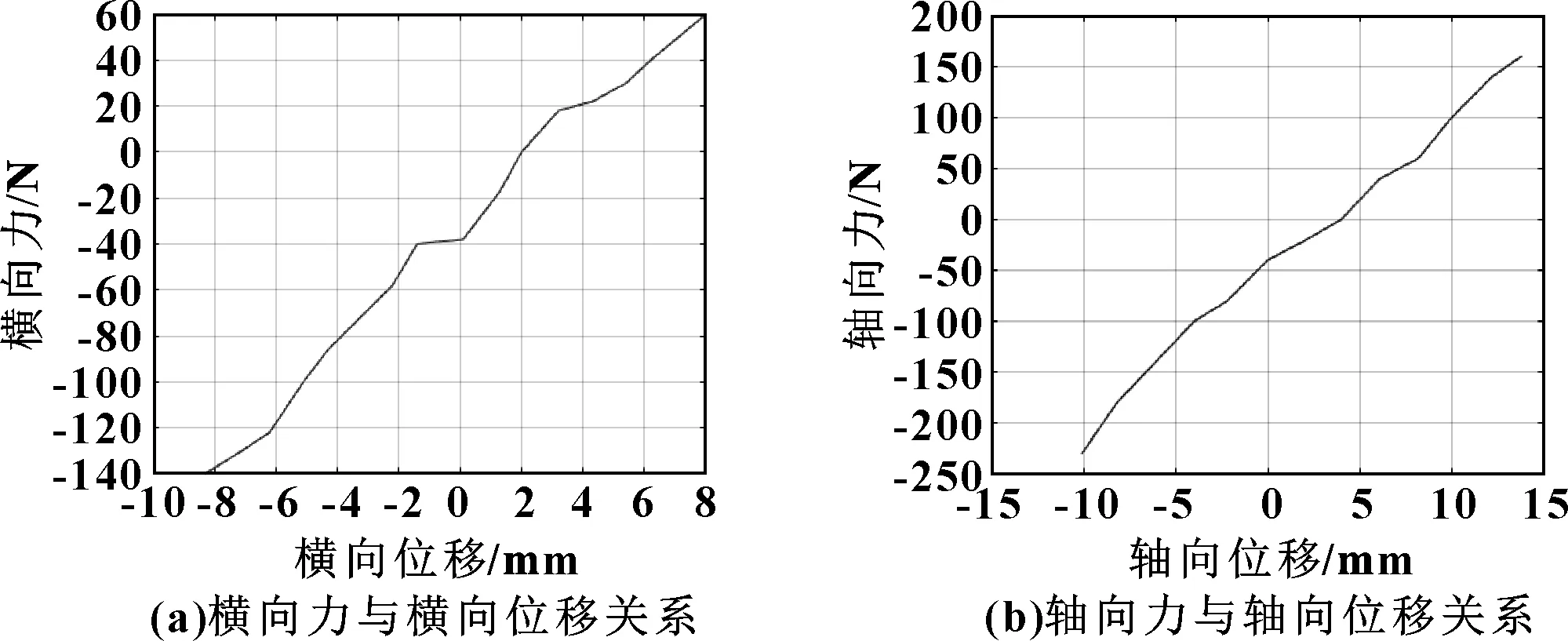

在求解排气系统的固有频率时,针对波纹管具有多个变形方向的特殊情况,结合如图4所示的该波纹管的刚度实验数据,提出一种简化波纹管有限元模型的方法。

图4 波纹管轴向与横向形变实验数据

方案一简化步骤如下:建立以两边连接管中心点轴向、其中一管径向的笛卡尔坐标系,并将该坐标系设置为世界坐标系。以3个Combin14线性弹簧单元代替波纹管在求解固有频率时的3个方向的刚度,根据实验结果,将刚度均设置为20 N/mm,并使3个弹簧单元连接两端管的中心位置。进一步简化模型需要将弹簧两端与两边排气管进行关联,此时则采用Cerig刚性耦合方法,将弹簧单元两端节点与排气管有限元模型两端的节点进行耦合关联,简化后的波纹管有限元模型如图5所示。

图5 简化的波纹管有限元模型

另一种简化方案则为:仅通过一个弹簧单元在两排气管间连接,弹簧的形变方向设置为沿管道轴向,其他步骤与方案一相同。

分别对两种不同的简化方案分析,并记录两种简化方案的耗时。

2 模态分析

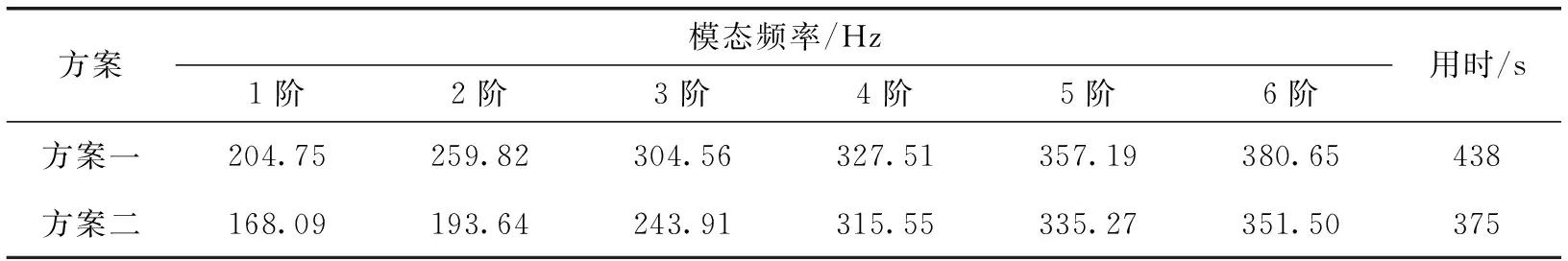

将两种不同的简化方案用APDL模块进行自由模态分析,记录分析结果和用时,并进行对比,如表1所示。

表1 模态分析结果

3 模态分析结果对比

尽管采用一个沿波纹管轴向变化的Combin14单元的简化方案分析速度更快,但因为没有考虑到波纹管的其他形变方向,所以分析的结果与方案一的差别较大。因方案一在理论上是将波纹管的轴向刚度与横向刚度考虑在内的,其结果较方案二更具参考价值,所以方案一在保证分析结果准确性的同时,也将分析过程的耗时大大减少。相较于其他用高密度网格实体模型代替的办法,方案一和方案二都缩短了排气系统模态分析的时间,且方案一更能够保证分析结果的准确性。

4 结论

汽车排气系统模态分析对当下的汽车生产制造中汽车的安全性和舒适性有着重大意义,本文作者基于ANSYS软件中的Workbench模块以及Mechanical APDL模块,对某汽车排气系统的有限元模型进行了简化,其中针对波纹管难建模、解算时间长的问题,对波纹管有限元模型进行了进一步简化,提升了该排气系统模态分析的解算效率。该简化方案能够作为相关CAE研究的参考。