虚拟样机技术及其在曲轴开发制造中的应用

王华辉,卢占盈,李佩琪,明玥,游国强

(1.南充隆固机械工业有限公司,四川南充 637800; 2.重庆大学材料科学与工程学院, 重庆 400044)

0 引言

曲轴是发动机的重要部件,曲轴系一般由曲轴飞轮组、连杆组、活塞组构成[1]。由于其几何形状复杂,并且在工作过程中承受交变载荷作用,运动规律复杂,容易产生较为严重的应力集中,由于曲轴工作条件复杂,各运动机构的强度、刚度及其动力学特性对发动机稳定性有重要影响。曲轴系各零部件的形状、质量各不相同,对其进行动力学分析向来是发动机设计的重点和难点[2]。

作为一种新型的机械设计方法,将虚拟样机技术应用于曲轴开发设计环节,不仅可以进行运动学、动力学仿真,得到准确的机构参数并对其复杂的力学特性进行分析[3-4],还能实现产品机械设计全过程中的开发、分析和设计,缩短产品开发精度,提高产品设计的精度,节省产品前期设计阶段的大量资本投入,并且可以很大程度上改善从部件到整机的传统设计模式,兼顾产品的整体性能,避免产品在设计上的失误,从而降低产品设计成本,保证产品生产质量,提高产品的生产效率。

1 虚拟样机技术及其发展

1.1 虚拟样机技术的含义

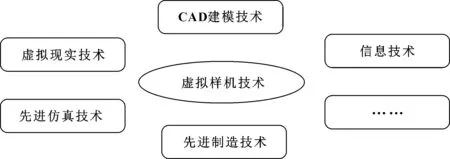

虚拟样机技术(Virtual Prototyping Technology, VPT),又称为机械系统动态仿真技术,是设计制造领域的前沿设计技术[5],其核心是借助CAD/CAM/CAE等技术的基础,将分散的零部件设计及其分析技术糅合到一起,完成多体系运动学与动力学建模理论及其技术实现[6]。如图1所示,借助这项技术可以通过在计算机上建立的三维可视化机械系统模型,完成产品的外观设计到动力学、运动学的仿真模拟设计,并可以根据结果在设计阶段实现对产品的结构精简和性能优化,通过虚拟技术与仿真方法结合的方式,实现产品从设计到制造等多方面交互的建模分析[7]。

图1 虚拟样机及其相关技术

1.2 虚拟样机技术的发展

20世纪80年代,随着计算机技术的兴起,虚拟样机技术应用而生。作为一项集先进设计、制造技术于一体的新兴技术,虚拟样机在汽车制造、航空航天、机械电子以及工业领域等均有广泛的应用,并且随着其在工业上的应用发展推动,一系列多体动力学软件如ADAMS、DADS、EASY5等也应运而生,并且逐步在国内外市场得到广泛关注。

国外的虚拟样机技术及其相关软件已实现了商业化生产,在一些发达国家如美国、日本、德国等已得到广泛应用。1994年,美国波音(BOEING)公司首次将虚拟样机技术运用到飞机外观结构的设计、部件测试到整机装配等各个阶段,将飞机设计制造的开发过程缩短了数千小时。20世纪90年代中期,美国克莱斯勒汽车公司采用虚拟样机技术检查并发现了1 500处汽车零部件的干涉情况,在生产制造之前及时纠正了不合理的细节设计失误,大大降低了产品的设计成本,缩短了产品的生产设计周期[8]。日本MATSUSHITA公司将虚拟样机技术应用于厨房设备系统,消费者可以按照自己的喜好选择、重组不同的设备,并按照自己的意愿对某些设备的功能进行改进,这种与用户需求相结合的消费品生产方式在未来有广阔的发展空间[9]。

国内虚拟样机技术的研究仍处于起步阶段,大多还处于引用国外先进技术的层面,但对其全面、系统的研究也已引起了各大高校、研究所的密切关注。中航第一飞机研究院将虚拟样机技术应用于飞机制造领域并成功推出了国内首架全机规模电子样机[6]。国防科技大学计算机研究所在九五预研项目的支持下,从集成框架、建模技术和仿真技术等方面对虚拟样机技术进行了深入的研究。清华大学通过校企合作项目,采用虚拟样机技术对高速剑杆织机产品展开了相关研究,针对产品生产的关键部件开发出集成虚拟设计、虚拟装配、虚拟生产于一体的虚拟制造体系结构,很大程度上节约了产品开发设计时间,缩短了产品设计生产周期[10]。航空航天大学通过科研实践认识到了虚拟样机技术在机构设计中的重要性,率先将其应用于机械原理的教学实践过程中。通过在教学实践中对虚拟样机的运用,为虚拟样机技术在科研工作中的应用积累了丰富的经验[11]。

2 虚拟样机技术在曲轴开发中的应用

2.1 虚拟样机技术应用在曲轴开发制造过程中的优势

发动机曲轴的性能直接影响发动机系统的动态性能,而曲轴在服役过程中受多方面因素的干扰:在长期振动作用下,会降低曲轴轴承轴瓦的使用寿命;在疲劳作用下,曲轴的轴颈容易产生裂纹;受高温的影响,曲轴的活塞也有可能萌发裂纹。而传统发动机曲轴设计仅仅依靠静强度计算和简单的动力学分析等,对其动态特性的研究只能在物理样机设计完成之后通过一系列的实验才能获得,很难获得曲轴在实际运行状况下的力学特性。

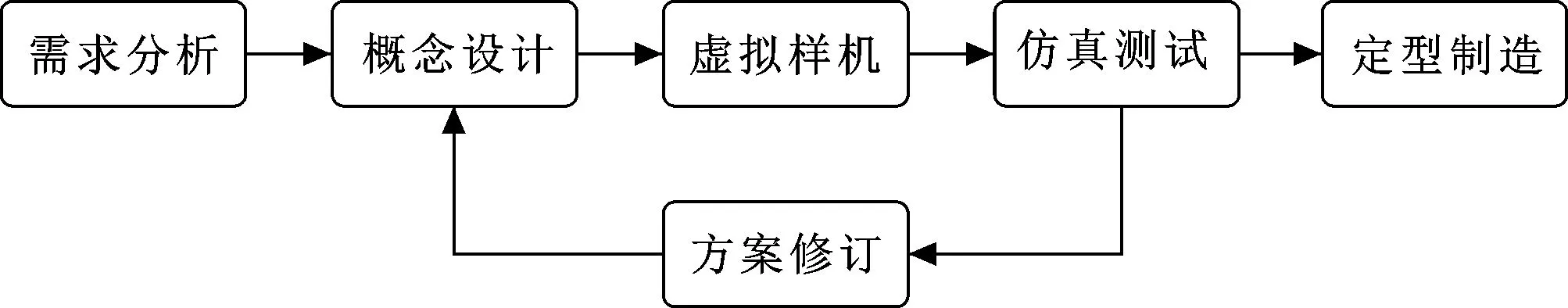

将虚拟样机技术应用于曲轴的设计开发过程,在产品的设计开发阶段可以按需求随时进行改动,可避免传统物理样机设计的产品装配过程中由于误差导致的精准性降低的问题,使用虚拟样机技术在曲轴生产之前的设计阶段就可以进行可行性验证,在提高准确度的基础上提高生产效率,进而提高经济效益。同时,可以利用虚拟样机的运动学和动力学仿真,针对产品的运动形态、结构要素等关键参数进行仿真分析,可以在设计初期预测产品可能产生的问题,提高设计的灵活性,大幅度提高产品的性能。将虚拟样机技术应用于曲轴的设计开发,在提高生产效率、生产质量的同时能够降低生产成本、缩短研发生产周期、快速响应市场,从而增强企业的核心竞争力[12]。基于虚拟样机的曲轴产品开发流程如图2所示。

图2 基于虚拟样机的曲轴产品开发流程

2.2 虚拟样机技术在曲轴开发制造中的应用举例

虚拟样机技术在曲轴开发中的应用前景广阔,迄今为止,包括RICARDO、AVL等国际高水平的研究机构对其理论进行深入研究后,开发出一系列诸如ENGDYN、EXCITE等成功的发动机动力总成专用多体机构仿真软件。NISSAN、COMMINS等公司也越来越重视虚拟样机技术在曲轴开发应用中独特的优势,并将其成功应用于曲轴的设计制造[13],这对虚拟样机技术在曲轴设计中的发展及指导曲轴轴系设计具有重要的意义。

虚拟样机技术在曲轴设计开发制造中的应用主要体现在以下几个方面:首先是曲轴件的建模设计,常用的软件包括ANSYS、UG、CATIA以及Pro/E等;其次是对曲轴系的曲柄连杆机构进行运动仿真分析,大部分的建模软件本身具备运动仿真分析功能,在建模完成后可直接进入运动模块,此外,也可以在建模完成后导入ADAMS等专业的仿真软件中进行分析,通过对模型的动态仿真验证其运动特性;此外,利用虚拟样机技术可以对曲轴的强度、疲劳寿命等进行相应的分析,对曲轴件在复杂工作条件下各运动机构的动力学特性分析具有独到的优势。

吴茂敏等[14]借助虚拟样机技术基于机械系统动力学分析软件ADAMS建立了多体动力学模型,针对发动机的动不平衡问题和振动传递的耦合问题进行动力学仿真研究,构建了油锯振动产生、传递的规律。刘海云[15]结合有限元分析软件ANSYS建立发动机曲轴系的多体系统动力学模型,结合虚拟样机技术研究了曲轴的动态特性,对模型的强度进行校验和模态分析,对提高曲轴的可靠性和性能有重要意义;谭理刚[16]在曲柄滑块机构中, 结合虚拟样机技术,应用ADAMS软件分析了动力学特性,探究构件柔性和运动副间隙对机构动力学特性的影响。唐瑞东等[17]为研究曲轴偏置式发动机的平衡性,分别采用传统方案和结合虚拟样机改进的技术,对比了采用同一套曲轴连杆活塞组的偏置式三缸机和对心式发动机的平衡性,结果表明,相比传统平衡方案提高了剩余往复惯性力矩幅值的均匀性。王祥等人[18]分析了曲轴连杆机构轴颈处的受力情况,并进一步分析了曲轴整体的应力应变状况,发现轴颈与连杆臂过渡圆角处是应力集中的易发区域,为曲轴圆角滚压强化工艺提供了支持,是对曲轴寿命研究的理论支持。姚寿广等[19]通过在Pro/E中建立曲轴系的三维实体模型,借助VN4D软件,获得了曲轴系重要部件连杆和曲轴的应力云图,对曲轴系正常运转下的冲击响应进行分析,实现了多刚体动力学与有限元的耦合分析结果。

总之,虚拟样机技术因其特有的优势,在技术水平不断发展的曲轴系统设计过程中必然会取代传统的曲轴设计技术。将其合理、恰当地应用于曲轴设计过程,可进一步实现产品性能预测的作用,提高曲轴产品从设计到生产全周期过程中的效率,保证曲轴产品的精度和质量,从而保证在信息技术和科学技术不断高速、高效发展的过程中解决可能出现的各种问题,保障曲轴系设计开发、生产制造过程的先进性、准确性。虚拟样机技术的不断发展、改进,对保障机械设计技术的高速发展有重要作用。

3 结束语

现代制造过程中精密化程度越来越高,对发动机的性能要求也日益提高。将虚拟样机技术应用于曲轴开发制造过程中,可以提升曲轴各模块的性能质量,进一步提高系统的稳定性,同时提升曲轴产品设计制造的效率,缩短生产周期。虚拟样机技术在曲轴设计制造过程中所展现出的优势已使其成为曲轴设计制造的重要技术手段,对提高发动机的核心竞争力有重要意义。