集聚纺纱用胶辊胶圈的选配及维护

张栓平

(咸阳纺织集团有限公司,陕西 咸阳 713100)

0 引言

胶辊、胶圈是关键的纺纱器材,其合理选配及维护保养对改善车间生产状况及产品质量有直接影响。集聚环锭纺纱技术是在传统环锭细纱机的牵伸装置前加装一个集聚装置,利用空气负压和机械传输相结合的方法,在纱条主牵伸完成后、加捻作用之前控制纤维,使从前罗拉输出的须条集聚伸直,达到结构紧密、宽度与成纱直径接近的效果,并保持到输出罗拉进行加捻,使所有的纤维在几乎同样的张力条件下加捻成纱;因此,对胶辊、胶圈的控制力要求更高更严。下面就笔者公司生产JMF 9.7 tex,JMF 11.7 tex等产品用胶辊、胶圈选配及维护经验进行介绍。

1 集聚环锭纺纱用胶辊胶圈选配原则

1.1 胶辊

集聚环锭纺纱是无动程纺纱,须条对胶辊的磨损较严重,要求胶辊的硬度和耐磨性适度;集聚纺纱装置无法使用清洁绒辊,要求胶辊表面光滑燥爽,具有较好的抗绕性;胶辊宽度为21 mm,在相同条件下承受压强较大,要求其回弹性好。

1.2 胶圈

上胶圈弹性大,下胶圈弹性小;胶圈外层弹性大,内层弹性小;上胶圈硬度高,下胶圈硬度低;上胶圈内径略大,下胶圈则偏小;上胶圈偏薄,下胶圈偏厚[1]。

由于上、下胶圈同时更换会造成成纱条干和粗细节恶化;因此上、下胶圈应按照新旧搭配原则使用,且二者总厚度不应大于2 mm,上胶圈厚度宜为0.9 mm。

2 集聚环锭纺纱用胶辊胶圈选配实践

2.1 集聚纺纱装置使用情况

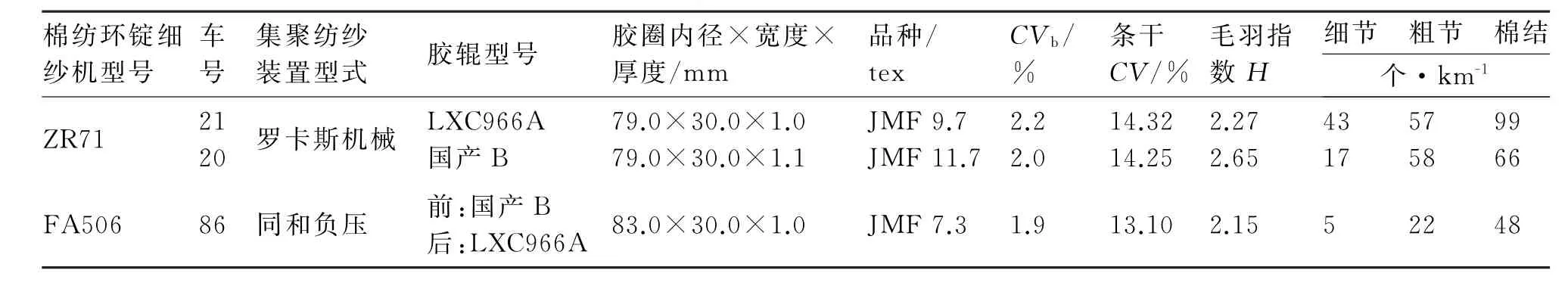

笔者公司集聚纺纱装置的使用情况见表1。

表1 集聚纺纱装置的使用情况

2.2 集聚环锭纺纱实践

2.2.1 不同型号胶辊胶圈

不同型号胶辊、胶圈集聚环锭纺成纱质量对比,见表2。

表2 不同型号胶辊胶圈集聚环锭纺成纱质量对比

从表2可知,国产胶辊、胶圈完全能够替代进口、满足纺纱质量要求,利于降低企业成本。

2.2.2 不同硬度后胶辊

21号机台,ZR71机型纺JMF 9.7 tex品种,前胶辊型号为LXC966A,配置不同硬度后胶辊的成纱质量对比见表3。

表3 不同硬度后胶辊的成纱质量对比

从表3可以看出,不同硬度后胶辊成纱质量不同,这是由于牵伸过程中对纱条的控制力不同导致,因此,应视所纺品种选择胶辊硬度。纺棉时,应根据棉纤维的特性及品质长度选择硬度适中或较低的胶辊,一般以邵尔A硬度为65度~68度为主,以增强胶辊对纤维的控制力、减少纤维滑溜,从而稳定条干,减少粗、细节;纺化纤时,胶辊硬度应偏高选择,一般以邵尔A硬度为72度~75度为主。

2.2.3 不同胶圈搭配

21号机台,ZR71机型纺JMF 9.7 tex品种,胶辊型号为LXC966A,搭配不同型号胶圈的成纱质量对比见表4。

表4 不同型号胶圈的成纱质量对比

观察发现:J60型糙面胶圈与2010型平面胶圈搭配,胶圈间的滑移小、运行平稳、成纱质量稳定。一般应根据所纺纱线品种、上销类型、加压型式和加压量选择胶圈:纯棉用的薄、软,化纤用的厚、硬;但上、下胶圈总厚度不宜大于2 mm。

3 优化工艺配置

胶辊、胶圈的使用效果与工艺的合理配置关系密切,尤其是钳口隔距的设置及压力棒的使用,对纺纱效果有显著影响[2]。

3.1 钳口隔距及上销的合理选用

93号机台,FA506型棉纺环锭细纱机纺JMF 9.7 tex纱,应用胶辊型号为LXC966A,配置不同钳口隔距和上销的成纱质量对比见表5。

表5 配置不同钳口隔距及上销的成纱质量对比

隔距块尺寸应随着纱号变化而调整,防止造成胶圈钳口过紧、胶圈运动不平稳而出现打滑、打顿、上胶圈中凹;适当放大隔距块尺寸可消除上胶圈中凹、夹下胶圈或后牵伸区须条打弯等问题。

3.2 后区牵伸倍数的设置

4号机台,ZR71机型纺JMF 9.7 tex纱,胶辊型号为LXC966A,罗拉隔距为16.00 mm×36.25 mm。不同后区牵伸倍数的成纱质量对比见表6。

表6 不同后区牵伸倍数的成纱质量对比

根据纺纱牵伸原理,为使牵伸顺利进行,由胶辊(胶圈)与罗拉组成钳口的实际握持力须同牵伸力相适应,以满足握持力最小值大于牵伸力最大值的牵伸条件。否则会造成纱条牵伸不开,出现疙瘩纱问题。为保证牵伸效果,应定期检查胶辊、胶圈、罗拉及上下销、压力棒和摇架等,及时更换不良器材,以保证其状态良好;为稳定和提高纱线条干CV值,可将后区牵伸倍数偏小掌握。

4 使用胶辊胶圈存在问题与解决措施

在生产中经常会遇到缠胶辊、胶辊龟裂,胶圈中凹、胶圈打顿、夹胶圈及由胶辊、胶圈状态不正常引起机械波等问题,直接影响正常生产和纺纱质量[3]。

4.1 胶辊绕花

环境温湿度对胶辊绕花影响较大,应根据棉产地及棉纤维特性确定;细纱车间工长按相对湿度变化及机台生活随时观察记录,分季度、分昼夜控制不同的温湿度范围,以保持胶辊的弹性和握持力,减少牵伸不开、胶辊绕花等问题。笔者公司不同季节对温湿度控制情况见表7。

表7 温湿度控制情况

4.2 胶辊胶圈中凹

4.2.121号机台,ZR71机型纺JMF 9.7 tex纱,更换中凹胶辊、胶圈前后成纱质量对比见表8。

表8 更换中凹胶辊胶圈前后成纱质量对比

在相同摇架压力下,较大直径的胶辊钳口弧面长,握持力优于小直径胶辊,能有效减少弱捻区、缩短浮游区,但必须与中后上胶辊直径相匹配,才能保证大直径胶辊的优势;否则,会适得其反。为避免胶辊出现中凹,集聚纺纱尤其是罗卡斯集聚纺纱用胶辊应每7 d~10 d掉头1次(在胶辊出现中凹之前此法最为有效)。

4.2.2环锭细纱机牵伸“出硬头”“疙瘩纱”会造成纺纱断头增加、在吸棉管处积聚,经吹吸风后出现大量的飘断头导致生产困难,或带入纱线使纱疵增多。该问题主要是由于牵伸区胶辊、胶圈的使用及相应工艺配置不当,或调试不到位而引起浮游区隔距块调试不到位。有挡车工反映个别锭子出“硬头”造成飘断头、练车问题,经保全工调整上销与前胶辊隔距1 mm~2 mm后即明显改善。

4.2.3重视下销对下胶圈运转的影响:因受温湿度和胶圈表面残留酸性物质影响,下销表面易被锈蚀而污染胶圈内层,从而使胶圈运转不稳、打顿。目前,推广使用内平面胶圈为下胶圈,集聚纺纱一般每6个月应更换或清洗下胶圈及下销1次,可改善并稳定成纱条干水平。

5 胶辊胶圈的维护与保养

胶辊、胶圈选配是影响成纱质量的关键,其维护与保养应结合企业生产实际以改善成纱质量[4]。

5.1 胶辊

a) 集聚纺纱用胶辊的磨砺周期一般为45 d,磨削量约为0.2 mm/次;应根据产品及质量要求的不同适当调整磨砺周期,如生产质量要求较高的JMF 9.7 tex产品时,胶辊可10 d调头、揩擦1次,每次揩车后将清洁、恒温处理的胶辊更换上车,不仅能保证纺纱质量,而且可减少胶辊消耗。

b) 应根据所纺品种的质量要求及用途选用胶辊,防止高配低用的浪费,或低配高用达不到质量要求而影响生产及效益。

c) 为防止绕花,可对胶辊表面涂专用抗绕剂或进行涂料微处理,A、B双组分涂料的配比一般为1∶10~1∶20。

22号机台,ZR71机型纺JMF 9.7 tex纱,采用不同表面处理方法胶辊的成纱质量对比见表9。

表9 不同表面处理胶辊的成纱质量对比

从表9中数据可知,LXC966A型胶辊A、B涂料1∶10处理后再光照2 min上车,成纱条干CV值显著下降,且值车工反映胶辊表面光洁无积花、生活好做。

5.2 胶圈

上、下胶圈同时更换易出现胶圈上吊、质量波动大等问题,二者应新、旧搭配使用,一般上胶圈0.5 a更换1次,下胶圈1 a更换1次;此外,胶圈应配合揩车每月清洗1次,去除污垢、棉蜡及油渍等,集聚纺纱时清洗周期应适当缩短。

5.3 全流程管理

5.3.1 周期管理

根据实际生产条件及成纱质量与返花情况,胶辊可根据状态复磨。其复磨周期为:普通环锭纺为6个月,无动程包芯纱为3个月,后档胶辊为1 a,集聚纺纱为2~3个月。胶圈使用周期约为8~12个月,且同品种要使用同型号、同直径和相同处理方法的胶辊,以减少成纱锭间差异。

5.3.2 清洗清洁

平揩车检换下来的胶辊要揩净表面污垢、棉蜡,胶圈要用全自动洗衣机加清洗剂进行清洁,漂净晾干后剔除内外层损伤、中凹的坏胶辊、胶圈,不足数量写明标签备用,处理好的胶辊、胶圈必须用黑布遮盖,并在温度为25℃~30℃、相对湿度为50%~60%环境中放置24 h后再上车。

5.3.3 区域化管理

应按复磨次数和直径,对胶辊进行分区管理。

5.3.4 建立档案

建立胶辊、胶圈管理台账(包括上车日期、使用时间)和规范的交接制度,随时对车上胶辊、胶圈进行动态检查,掌握机上运行状况,强化胶辊轴承的润滑、保养和胶辊磨砺周期的管理。

5.3.5 坏胶辊管理

每过5 d就要用手摸一遍胶辊,每天按缠绕、中凹、压伤、沟痕、碰伤、刀伤进行分类统计分析,及时采取措施。

6 结语

通过大量的试验及分析,我们积累了一定的集聚环锭纺纱用胶辊、胶圈选配和维护保养经验,并建立起成套、规范且操作性强的管理制度,对指导和稳定生产起到明显的促进作用;但技术的探索永无止境,我们将本着维护优于选配的理念继续开展工作,使胶辊、胶圈更好地为产品质量服务。