CKA6136型数控车床自动上下料机构改造

邓顺涛

(无锡宏大纺织机械专件有限公司,江苏 无锡 214161)

0 引言

数控车床以其优越良好的使用性能深受用户喜爱,通过对机床的定置优化以及加工工序的合理安排,对于加工周期较长(2 min以上)的零件,可轻松实现1人同时操作2台或2台以上车床,节约人工成本。对于加工周期较短(30 s以内)的零件,如果无合理的辅助性自动上、下料机构则很难实现1人操作2台甚至多台设备。

1 自动上下料机构方案设计

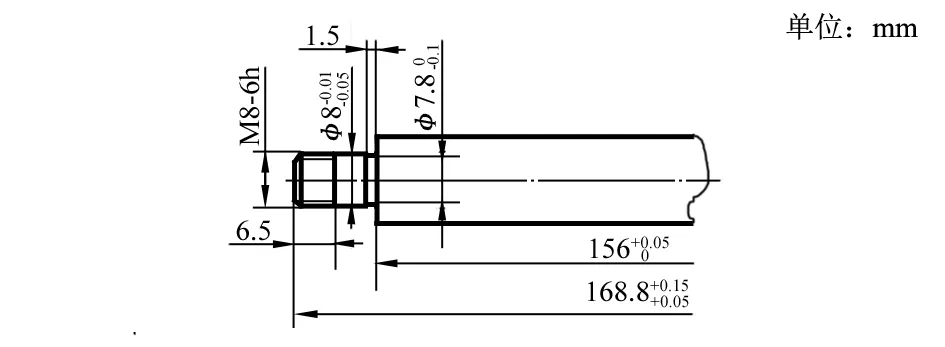

CKA6136型数控车床采用GSK980TDb数控系统、DA98B全数字式交流伺服系统,可实现两轴联动,完成各种插补功能,采用内置PLC,通过软件实现对继电器、接触器的控制,完成各种机床动作[1]。机床M功能拓展空间大,为设计辅助性自动上、下料机构提供理论依据。笔者公司用该数控车床加工图1所示工件,在车R1.5 mm倒角及5×5°圆锥面工序和车ϕ8 mm小外圆时,以端面为基准保证12.8 mm尺寸,同时车螺纹M8-6h,保证螺纹长度6.5 mm(见图2)时技术难以保证。零件长度为120 mm~210 mm,直径为10 mm~15 mm,为解决存在问题,对该车床自动上、下料机构进行改造。

图1 车R倒角和圆锥面

图2 车小外圆和螺纹

分别采用4个汽缸[2]即卸料夹紧汽缸(HYC 25)、顶料汽缸(QGBX-ML-MS1-25-300,防转)、卸料汽缸(QGBX-ML-MS1-25-300)、单料汽缸(QGSL-00-20-15-AL-72RH-D)和电磁阀(3KA320-08-M1L-DC24)、汇流板(M3KA320-08-M1-L-5-DC24-S2)、螺纹直通(APC08-01)、空气过滤器、压力继电器加上自主设计的定位支承零部件(Z192),配合车床自身的x向、z向运动,按设计动作流程完成对零件的自动加工以及上、下料动作;将该过程的每个动作转换为车床程序指令,由程序控制完成;车床小拖板距卡盘中心高度设计基准为71.5 mm。

2 自动上下料机构动作流程设计

自动上、下料机构动作流程:单料汽缸放料→车床托板x、z向进给顶料位→顶料汽缸顶料→车床卡盘夹紧→顶料汽缸收回→单料汽缸单料放入→车床刀1进给、工作→车床刀1退刀到上料位→车床刀2进给、工作→车床刀2退刀到卸料位→卸料汽缸进给到位→卸料夹紧汽缸夹紧→车床卡盘松开→卸料汽缸退位→卸料夹紧汽缸松开→单料汽缸放料,共计15工步。

3 自动上下料机构模拟设计

该机构的电器部分通过对GSK980TDb数控系统及车床电气原理的分析得出可行结论。拓展M指令对照表详见表1[3](5个两位五通电磁换向阀工作系统原理图,此处不赘述)。

表1 GSK980TDb数控系统M指令拓展对照

机械零件设计部分通过Solid Works软件进行三维制图、模拟以及可行性论证,三维总装示意见图3[4]。特别说明:机构各动作的衔接还需合理利用数控车床延时指令。

图3 自动上下料机构机械部分三维总装模拟示意

4 自动上下料机构零件设计

考虑知识产权保护,笔者只介绍自动上、下料机构的装配图(见图4),其由汽缸QGS-L-00-20-15-AL-72RH-D和电磁阀3KA320-08-M1L-DC24配合零部件通过M24和M25指令控制完成单料预放、放料动作,设计原理详见图5,实体零件装配详见图6[4]。

图4 自动上下料机构装配示意

图5 自动上下料机构单料放入原理示意

图6 自动上下料机构单料放入零件装配示意

5 自动上下料机构的应用

综合安全稳定、产质量等因素,CKA6136/750型数控车床全自动上、下料机构设计顺利通过验收并投入使用。车R1.5 mm倒角及5×5°圆锥面用时为27.5 s/件,可一次性上料24件(直径为15 mm);虽然比单人单台耗时(16.5 s/件)有所增加,但1人可同时操作4台以上设备,大幅节约人工成本,降低劳动难度,提高了生产效率;该自动上、下料机构简单,技术含量适中,可拓展性强。

6 结语

改进的CKA6136/750型数控车床全自动上、下料机构,通过M指令及其延时功能替代了到位信号反馈——感应开关,简化了线路、精简了机构,虽然时间控制不够精准,但对于短周期零件加工而言,1人可同时操作4台以上设备,可切实提高生产效率、节约人工成本。今后,应不断探索,并在设计同类车床的自动上、下料机构中对运用M指令的时间控制逐步优化,以实现精准控制。