环锭细纱机车头油浴箱体检测工装的设计

蔡宏玉,任宝平,杜卢念

(经纬智能纺织机械有限公司,山西 晋中 030601)

1 环锭细纱机车头油浴箱体的作用

环锭细纱机车头箱内主要有传动部件、蜗轮箱结合件、牵伸墙板组合、短机梁组合等。其中,传动部件即车头油浴箱体,其腔内分布着牵伸、加捻、卷绕变换齿轮组,是整个车头的动力传动系统。油浴箱体的两动力输出轴通过联轴节与左、右前罗拉头段对接,带动整台车的罗拉转动。因此,油浴箱体的装配质量直接影响罗拉传动的精度。

2 油浴箱体两动力输出轴装配要求及问题

2.1 装配要求

图1为油浴箱体结构示意,要求两动力输出轴间距为(550±0.08)mm,平行度不大于0.05 mm。

2.2 存在问题

用分度值为0.02 mm、长度为800 mm的游标卡尺对两动力输出轴间距和平行度进行测量,3名

检验员各4次测量同一油浴箱体,结果见表1。

表1 两动力输出轴间距和平行度 单位:mm

由表1可知,同量具、同检测方法、同检验员测量两动力输出轴间距和平行度最大差值均为0.04 mm;同量具、同检测方法、不同检验员测量的轴间距最大差值为0.06 mm,平行度最大差值为0.04 mm。这是因为油浴箱体两动力输出轴间距加上输出轴直径测量长度为575 mm,测量时游标卡尺不易摆正,检验员读数时视线不易与卡尺保持垂直,测量误差较大[1]。由于测量数据相差较大,特别是测量数据在临界极限尺寸时无法判定其是否合格。因此,根据油浴箱体的结构特点,设计制作专用检测工装替代游标卡尺测量。

3 油浴箱体装配检测工装设计

3.1 确定测量新方案

根据油浴箱体两动力输出轴装配要求,确定采用比较测量法测量。第1步,使用标准量棒校准检测工装至标准尺寸,并将百分表置零;第2步,使用检测工装进行测量,根据百分表指针变化,读出偏离标准尺寸程度即得出实测值。

3.2 结构设计

3.2.1 基础设想

针对测量新方案设计专用检测工装时,不仅要考虑测量精度要求,还应考虑检测工装的结构和易操作性[2]。如图2所示,该工装一侧使用V形结构,另一侧使用L形结构。其中,V形结构作定位基准,L形结构起辅助支撑和表架的作用。

3.2.2 工装构件设计

3.2.2.1为了统一检测定位基准与设计基准,以减小测量误差,要求V形定位结构的工作面硬度高、耐磨性好,且两工作面的平面度、垂直度要求高。具体见图3。

图2 检测工装结构

图3 V形结构

作为测量的定位基准,V形结构的材料选用合金工具钢GCr15,热处理硬度为60 HRC,其内表面均用磨床加工,平面度控制不大于0.01 mm,两内表面垂直度控制不大于0.02 mm。

3.2.2.2L形结构起辅助支撑和固定百分表架的作用,一方面要求不变形以保证测量的稳定和可靠;另一方面要求既对表架有足够的夹持力以确保表头不松动,又可以使表架有一定的移动范围,保证测量过程中可以带动表头在动力输出轴的径向移动并寻找最高点。L形结构见图4。

图4 L形结构

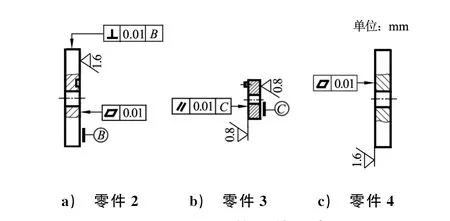

L形结构由4部分组成,零件1起支撑作用,长度略大于油浴箱体两动力输出轴间距,其材料选用8 mm×25 mm的45钢,两面用磨床加工,厚度控制为8 mm±0.02 mm;零件2,3和4组成安装测量表头的表架,其中零件2和4起辅助作用,零件3是整个表架的关键,起装夹和上下滑动作用,具体要求见图5。

图5 L形结构零件示意

3.2.2.3将V形结构和L形结构用2×M6螺钉连接,见图6所示。

图6 V形结构和L形结构连接

4 效果验证

先使用计量合格的标准量棒校准检测工装至标准尺寸,将计量合格的百分表置零,之后使用专用检测工装测量两动力输出轴间距与平行度,根据百分表指针变化得出实测值。表2为3名检验员使用检测工装分4次对同一油浴箱体测量的结果。

由表2可知,同检测工装、同检测方法、同检验员测量多次或不同检验员测量多次结果一致。之后,我们使用三坐标测量仪验证测量结果。测得油浴箱体两动力输出轴间距为550.02 mm,平行度为0.04 mm,与专用检测工装的测量结果一致。因此,将此测量方法纳入装配工艺中,以规范装配人员、检验人员的测量方法。

表2 用检测工装测量两动力输出轴装配结果 单位:mm

5 结语

该专用检测工装结构简单,易于操作,可解决环锭细纱机车头油浴箱体两动力输出轴间距和平行度测量值出现误差问题,提高了检测精度和检测效率,且可推广应用至其它同类零部件的检测。