多级风分除梗签机的设计

钟 林,陈占民,徐晓伟

1.贵州中烟工业有限责任公司贵定卷烟厂,贵州省贵定县环西线 551300

2.陕西中烟工业有限责任公司澄城卷烟厂,陕西省澄城县南大街588 号 715200

3.江苏恒森烟草机械有限公司,江苏省无锡市锡山区羊尖镇胶阳路 214000

在烟草加工过程中,经过打叶复烤叶梗分离后的成品片烟中仍然存在一定比例的含梗片烟,这些烟梗在后续的制丝环节中会形成成品烟丝中的梗签,而烟丝含梗签率对卷烟产品的卷制质量、燃烧过程及其感官质量[1-2]均有重要影响。烟支中含梗签不仅影响卷烟吸阻和烟支质量的稳定性,还会刺破卷烟纸,影响烟支外观质量。此外,烟支中的梗签在燃吸过程中容易造成炸灰、熄火、烟锥脱落等问题,并导致木质气重、刺激性大等不良感官质量。因此,有效降低烟丝中梗签含量、提高烟丝纯净度一直是卷烟企业关注的重点问题[3-4]。目前对烟丝中梗签的剔除主要集中在制丝和卷制过程,制丝工序中配置的就地风分[5-6]设备,可同时剔除重质异物和部分梗签,卷制环节中的卷烟机设置有进料风分管,也可剔除部分梗签。两种剔除方式均是基于风力浮选[7]的原理,通过气力吹送将悬浮速度较大的梗签从烟丝中分离。但风分过程中由于气流速度分布及烟丝物料分散不均匀[8],难以保持较高的梗签剔除率,且一次风分过程难以兼顾梗签剔除率和烟丝带出率等指标。为尽可能地降低烟丝的梗签含量,卷制机台往往采用过度剔除的方式,导致设备剔除的梗签含烟丝率达到8%~20%,合格烟丝浪费严重。由于细支卷烟对烟丝纯净度的要求更高,目前细支卷烟加工过程中剔除的梗签含烟丝率更大[9]。为此,研制了一种新型多级风分除梗签设备,将烟丝机械打散与三级风分过程相结合,合理设计三级风分风速,通过风分过程使烟丝物料均匀分散,以期提高烟丝梗签剔除率,实现梗签的高效分离和剔除。

1 问题分析

利用风力浮选的方式进行烟丝与梗签分离,原理在于二者在气流场中的悬浮速度存在一定差异。由于梗签与烟丝的形态差异较大,在风分设备中上升气流对梗签和烟丝的曳力系数有较大差别[1],且二者密度也不同,梗签与烟丝相比具有更大的悬浮速度,由此实现风力浮选分离梗签。但在风分过程中,烟丝物料是否均匀分散会显著影响烟丝、梗签的分离效果,此外来料烟丝中还存在部分结团烟丝,在就地风分等设备中,结团烟丝和夹裹的梗签被同时剔除,导致结团烟丝中大量合格烟丝浪费。

2 系统设计

2.1 系统结构

多级风分除梗签机主要由风分箱体、进料皮带机、三通风管、一级风分进风管、打散辊组等部分组成,见图1。该设备主要通过三级风分结构和风分过程使物料均匀分散,实现烟丝中梗签的高效分离。进料输送机将物料以一定角度抛入风分箱体,在重力作用下,物料向斜下方下落,经过一级风分进风管出风口时,物料与一级风交错接触,烟丝在风力作用下初步被打散。在风力作用下,烟丝中较重梗签及结团烟丝的抛出轨迹相似,主要落入下方的打散辊组区域,而分散的烟丝抛出距离较远,主要落入合格烟丝输送机上。落入打散辊组上的梗签和结团烟丝,经过打散辊旋转钉齿的作用后被松散[10],梗签和松散开的烟丝通过辊组间隙落下。由打散辊组区域下落的烟丝经过二级风分进风管出风口时,与二级风交错接触,烟丝在风力作用下被吹送至合格烟丝输送机上,而梗签落入较近的梗签输送机上。梗签输送机上的物料经过梗签出口管路被排出,此处设计有三级风分进风管,即物料经该管路排出时,三级风自下而上与物料逆流接触,目的是在梗签排出前将梗签物料中的少量烟丝分离回收。

图1 多级风分除梗签机示意图Fig.1 Schematic diagram of multistage pneumatic sliver separator

考虑到不同悬浮速度物料的梯度分离,各级风分风速采用了差异化设计。一级风分主要将悬浮速度较大的游离梗签和结团烟丝分离出来,被打散的结团烟丝在二级风分时分离其中的梗签;二级风分主要对分离出的梗签物料进行细分,回收其中误剔的烟丝;三级风分风速低于前两级,目的在于尽可能地使悬浮速度较低的梗签顺利分离出来,同时减少被误剔的烟丝量,降低剔除物中含丝率。

2.2 风分箱体

风分箱体为长方体结构,应能满足3 000 kg/h制丝线的生产能力。物料在风分箱内需经历3 次风分和一次打散过程,因此箱体高度设计为2 600 mm,箱体两侧设有观察窗。风分箱体进料端与高速皮带机连接,与风分箱体水平面夹角为15°,物料以该角度抛射进入风分箱内。一级风分进风和吹扫区域在物料入口的下方,二级风分进风和吹扫区域在打散辊组的落料下方。合格烟丝和梗签输送机位于风分箱底部,梗签和合格烟丝分别由风分箱两侧排出。其中,合格烟丝出料端采用四叶片叶轮式出料气锁结构[11],根据烟丝容重设计气锁直径[12],出料流畅且密封效果好。烟丝风分过程采用的是循环风,一部分风随除尘排出,风分箱内为负压环境。

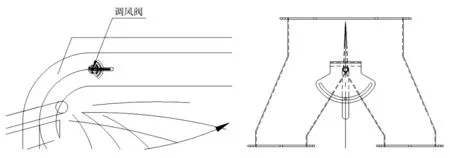

2.3 风路系统

工艺气体在风路系统中的循环方式为:风分箱内的风机通过网筒抽取箱内的工艺气体,并送入循环风管道;一部分循环工艺气体由除尘风管排出,其余循环至进料端的调风阀,分为一级风分和二级风分工艺气体;两路风分工艺气体分别通过各自的进风管进入风分箱,并与落料烟丝交错接触;由于风分箱内为负压环境,在梗签出口管路中,即三级风分的进风管会吸入一定流量气体,形成三级风分工艺气体,以平衡循环风管道中排出的除尘气体[13]。

风路系统中的调风阀主要用于合理分配两个风分风管的风量,通过改变调风阀的阀板角度,即可调节一级、二级风分风量比例,见图2。一级风分和二级风分进风管均设计为扁平矩形管,尺寸与风分箱宽度接近,保证两级风分区域工艺气体吹扫均匀。风管与风分箱体连接处为水平放置,以使气流水平进入风分箱体。

图2 风分管路及调风阀Fig.2 Pneumatic separating ducts and air regulating valve

2.4 风机风量

2.4.1 梗签出口处风速及除尘风量

已知梗签悬浮速度为5.0~5.5 m/s,烟丝悬浮速度为2.0~2.3 m/s,梗签出口处风量Q梗计算公式为:

式中:Q梗—梗签出口处风量,m3/h;A1—梗签出口风道厚度,m;B1—梗签出口风道宽度,m;V1—梗签出口风道内风速,m/s。

其中A1取0.28 m,B1取1.43 m,V1取3.5 m/s,计算可得Q梗为5 045 m3/h,因此除尘风量Q1至少为5 045 m3/h。考虑到设备连接部位可能存在漏风,除尘风量设计为可调形式,最终确定Q1为8 000 m3/h。

2.4.2 第一次风分风量

第一次风分风量计算公式为:

式中:Q2—第一次风分风量,m3/h;A2—第一次风分风道厚度,m;B2—第一次风分风道宽度,m;V2—第一次风分风道内风速,m/s。

其中A2取0.22 m,B2取1.43 m,V2取4 m/s,计算可得Q2为4 530 m3/h。

2.4.3 第二次风分风量

第二次风分风量计算公式为:

式中:Q3—第二次风分风量,m3/h;A3—第二次风分风道厚度,m;B3—第二次风分风道宽度,m;V3—第二次风分风道内风速,m/s。

其中A3取0.22 m,B3取1.43 m,V3取4 m/s,计算可得Q3为4 530 m3/h。

2.4.4 系统总风量

系统总风量Q总=Q1+Q2+Q3,即Q总为17 060 m3/h。因此,该设备需要2 台风机,即每台风机的风量大于8 530 m3/h。

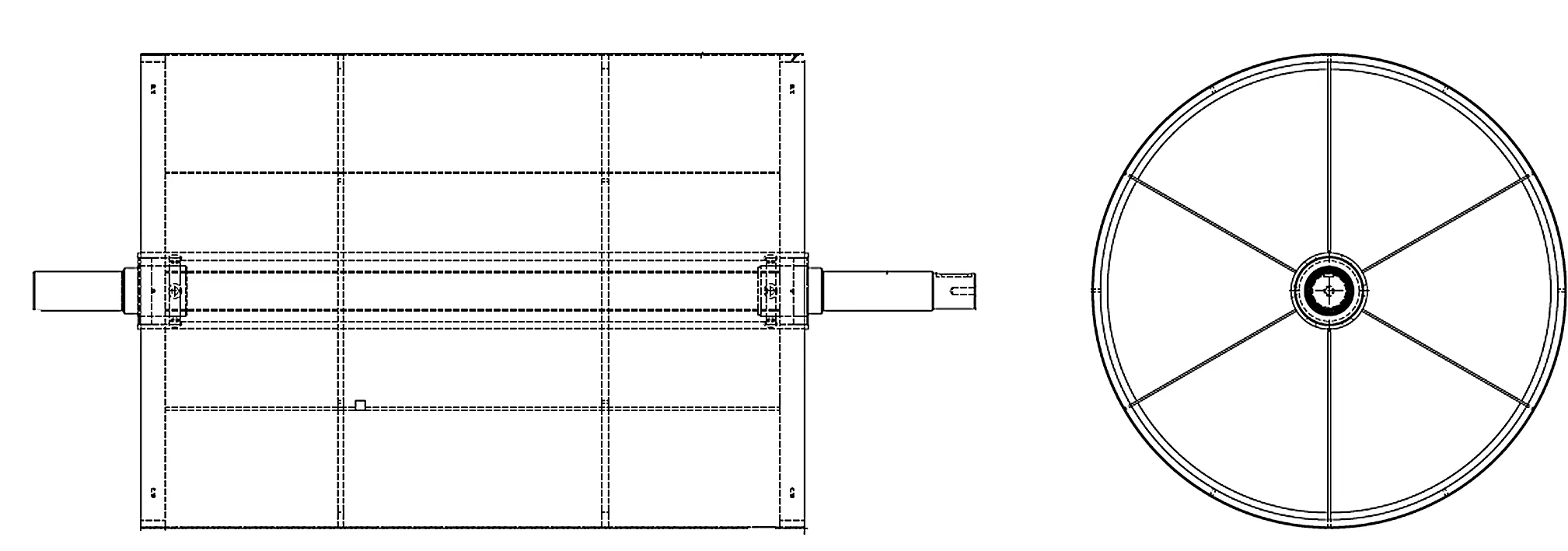

2.5 出料气锁

以3 000 kg/h 制丝线为例确定气锁直径,气锁结构见图3。保险系数K 取0.15[11],则Q气锁=3 000/0.15=20 000 kg/h。气锁直径计算公式[11]为:

式中:D气锁—气锁直径,m;n气锁—气锁减速机转速,r/min;G烟丝—烟丝容重,kg/m3;L气锁—气锁长度,m。

其中n气锁取36 r/min,烟丝容重G烟丝取最小值50 kg/m3,L气锁取1.43 m,计算可得D气锁=0.406 m,即气锁直径要大于0.406 m。考虑到气锁方轴及叶片所占体积,最终确定D气锁为500 mm。

图3 气锁结构示意图Fig.3 Schematic diagram of airlock structure

2.6 排风网筒

2.6.1 网筒开孔率

为获得较大开孔率[14],网筒网孔直径取2.5 mm,采用60°交错排布方式,相邻两孔中心距为4 mm,网孔分布见图4。

图4 网孔分布示意图Fig.4 Schematic diagram of mesh distribution

网筒开孔率计算公式为:

式中:m—开孔率;s—单位面积,mm2;n—单位面积上网孔数量;r孔—网孔半径,mm。

取长14 mm,宽12 mm 的矩形为单位面积,计算开孔率。矩形上有12 个孔,小于3 mm 的灰尘可以直接进入除尘装置,因此网孔直径取2.5 mm,计算可得m 为35%。

2.6.2 网筒直径

网筒设计为圆筒状,在主轴上焊接了6 块隔板,隔板之间焊接有弧形加强筋,冲孔网板铆接在加强筋上,其结构见图5。

图5 排风网筒结构Fig.5 Structure of air exhaust mesh pipe

筒面风速计算公式为:

式中:V筒—筒面风速,m/s;Q总—系统总风量,m3/h;D筒—网筒直径,m;L筒—网筒长度,m。

假 设D筒取0.8 m,已 知L筒为1.4 m,Q总为17 060 m3/h,计算可得V筒为1.35 m/s。由文献[15]可知,当V筒≤1.35 m/s 时,烟丝不会吸附在筒面上,最终确定D筒为800 mm。

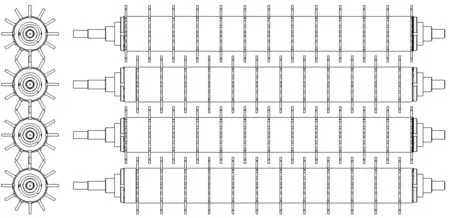

2.7 打散辊组

打散辊组主要是通过相邻打散辊钉齿的交错旋转,将结团烟丝机械松散,便于后续二级风分对梗签和烟丝进行分离。打散辊组设置在第一级与第二级风分风管之间,共有4 根打散辊,前3 根为顺时针旋转,最后一根为逆时针旋转,转速为前3根的2 倍,见图6。试验结果表明,打散辊采用钉辊形式效果较理想,可以将结团烟丝彻底打散,且减少烟丝造碎[16]。打散辊具体尺寸为:钉辊直径180 mm,相邻2 个打散辊中心距180 mm,钉齿长56 mm,12 个钉齿沿圆周均布,相邻2 个钉齿交错分布。

图6 打散辊组示意图Fig.6 Schematic diagram of loosening rollers

2.8 各级风分风速

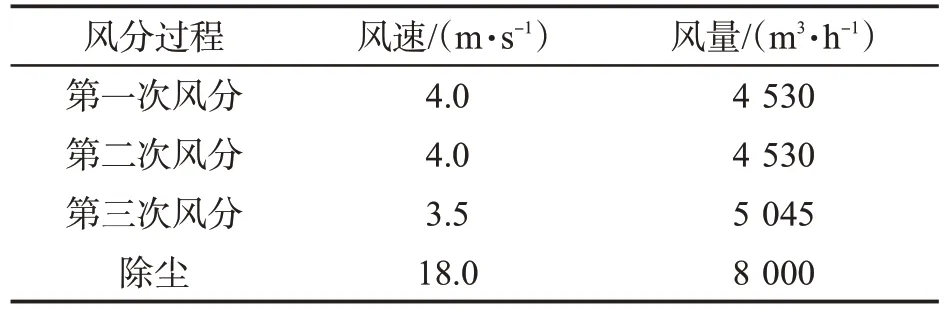

在烟丝含水率11%~13%范围内,梗签悬浮速度为5.0~5.5 m/s,烟丝悬浮速度为2.0~3.0 m/s[17-18]。由于一、二级风分风速与三级风分风速采用差异化设计,一、二级风分过程中工艺气体在水平方向上与烟丝交错接触,并将烟丝吹扫至烟丝皮带承接区域,因此这两级风分风速应低于梗签悬浮速度的下限,明显高于烟丝悬浮速度的上限,设计风速介于4.0~4.5 m/s 之间。三级风分过程中,工艺气体与物料在接近于垂直的管路中逆流接触,因此风分风速稍高于烟丝悬浮速度的上限,即可将烟丝分离出来,设计风速介于3.5~4.0 m/s 之间。基于上述分析,在一、二级风分风速取4.0 m/s,三级风分风速取3.5 m/s 时,各级风量[19]及除尘风量见表1。

表1 各级风量及风速计算结果Tab.1 Calculation results of air volume and velocity at each stage

3 应用效果

3.1 试验设计

材料:“黄果树(软02)”牌卷烟(贵州中烟工业有限责任公司贵定卷烟厂提供)。

设备和仪器:烟丝结构振动分选筛(秦皇岛烟草机械有限责任公司);SPS202F 型电子秤(精度0.01 g,瑞士梅特勒-托利多公司);剔除梗签物中含丝量检测装置(郑州烟草研究院)。

测试方法:①在多级风分除梗签机前后分别取样“黄果树(软02)”牌卷烟烟丝1 000 g,采用烟丝结构振动分选筛分选并记录,检查各层筛网所收集的烟丝质量之和,不超出样品质量±1.5%,若超出则重新取样;②将多级风分除梗签机前取样烟丝按流量均匀地平铺在进料皮带机上,待设备稳定运行后,启动进料皮带机,记录梗签剔除量;③采用剔除梗签物中含丝量检测装置分选梗签剔除物,称量并分别记录烟丝和梗签质量;④采用剔除梗签物中含丝量检测装置分选烟丝中梗签,记录并计算出1 000 g 烟丝中梗签总质量;⑤重复试验两次。

3.2 数据分析

由表2 可见,经风分剔除梗签后,烟丝结构中的长丝率降低4.4%,中丝率和短丝率分别增加4.0%和0.5%,碎丝率减少0.1%。这是由于烟丝在风分及打散过程中长丝容易造碎,进而导致长丝率降低,中短丝率增大。长度<1 mm 的碎丝容易通过除尘排出,由此导致碎丝率减少。

表2 风分除梗签前后烟丝结构变化Tab.2 Variations in tobacco structure before and after pneumatic sliver separation (%)

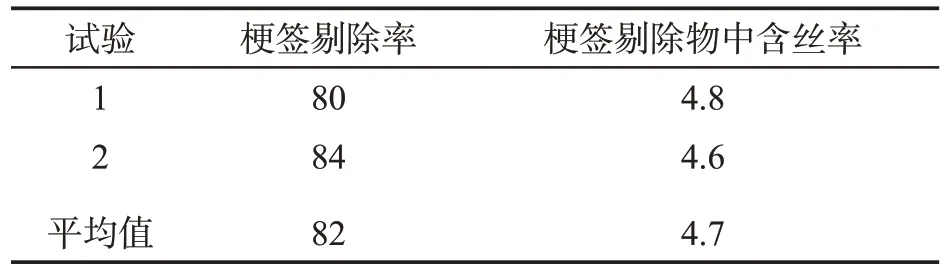

由表3 可见,多级风分除梗签机的梗签剔除效果良好,签剔除率达到82%,剔除物中含丝率为4.7%,兼顾了较高的梗签剔除率和较低的梗签剔除物中含丝率。

表3 梗签剔除效果Tab.3 Effects of tobacco sliver rejection (%)

4 结论

设计了一种新型多级风分除梗签设备,将烟丝机械打散与三级风分过程相结合,合理设计三级风分风速,通过风分过程实现物料的均匀分散,在风分除梗签过程中兼顾了较高的梗签剔除率和较低的梗签剔除物中含丝率等工艺指标。以贵定卷烟厂生产的“黄果树(软02)”卷烟烟丝为对象进行测试,结果表明:采用多级风分除梗签机后,梗签剔除率达到82%,剔除物中含丝率为4.7%,风分后烟丝长丝率降低4.4 百分点,中丝率增加4.0 百分点,短丝率增加0.5 百分点,有效提高了烟丝纯净度,降低了风分除梗签过程中的烟丝消耗。