基于机器视觉的烟支接装质量在线检测系统

李 捷,陆海华,王 翔,洪金华,王 盛,申丽霞,包 俊,肖贵慧

浙江中烟工业有限责任公司宁波卷烟厂,浙江省宁波市奉化经济开发区葭浦西路2001 号 315040

随着我国卷烟生产技术的不断提高,卷接包设备自动化、智能化已成为烟草行业未来发展趋势。ZJ116超高速卷接机组具有生产速度快、自动化程度高等特点,广泛应用于国内各卷烟企业[1-2]。但该设备在滤嘴接装过程中没有烟支外观质量检测功能,仅靠人工目测进行检验,会出现烟支缺陷漏检、误检等问题,由此产生卷烟纸翘边、褶皱,接装纸长短不齐、粘贴不齐等质量缺陷[3],影响烟支外观质量。随着科学技术的快速发展,对烟支质量缺陷检测已从单一的机械式、红外光电式自动检测逐步向智能化、机器视觉检测转变,并取得良好的应用效果[4-5]。其中,Qu 等[6]基于机器视觉构建了一种图像处理系统,采用动态面积阈值法对单张图像进行三维重建,计算滤棒在不均匀区域中的数量。卢振利等[7]利用机器视觉设计了盒装卷烟识别分拣系统,提高了识别精度和分拣效率。Wei 等[8]利用卷积神经网络法对烟包错位、损伤和缺失等进行检测,准确率达99%。徐足骋等[9]设计了一种基于机器视觉的分布式检测系统,可以精确计算商标纸缺陷的各项特征参数并判断缺陷类型。陈光忠[10]设计了一种适用于工业机器视觉检测的CCD 相机和影像处理系统,实现了钢印图像高清采集、快速匹配等功能。王晖等[11]设计了一种接装纸缺陷检测装置,但无法实时检测烟支接装过程中存在的接装纸翘边、褶皱以及卷烟纸破裂等问题。此外,采用机器视觉对卷烟外观和物理指标实现在线检测[12-15]、非接触式尺寸测量[16-18]等也得到广泛应用,但对于在线实时检测烟支接装缺陷则鲜见报道。为此,设计了一种基于机器视觉的烟支接装质量在线检测系统,通过CCD 相机采集图像,利用建立的二级检测模型对烟支外观进行分析,以实现滤嘴接装过程中烟支外观质量的在线检测,提高卷烟产品质量。

1 系统设计

基于机器视觉的烟支接装质量在线检测系统主要由图像采集单元、在线传输单元、烟支分选单元等部分组成。图像采集单元包括CCD 相机、图像采集卡、光源、编码器、工控机等,其安装位置见图1。为保证设备高速运行时图像采集的清晰度,采用LED 灯为CCD 相机提供足够的照度,并由智能光源控制器自动控制LED 灯的开启/关闭及补光亮度。CCD 相机的成像速度为8 000 次/min,安装于分离轮的上方25 cm 处。

图1 图像采集单元安装位置示意图Fig.1 Schematic diagram of image acquisition system

采用转轴编码器与卷接机组的主轴连接,跟踪并精确计算烟支在高速生产中的具体位置。当烟支运行至CCD 相机下方垂直位置时,智能光源控制器开启LED 灯补光照明,完成烟支的图像采集。烟支分选单元主要实现在线同步提取、处理烟支外观特性,通过图像比对识别判定烟支质量缺陷,并在剔除鼓轮处进行分选,从识别工位到剔除工位共有40 个烟槽。

1.1 图像预处理

生产中检测烟支通过鼓轮传递到CCD 相机拍摄区,采集到的彩色图像包含多支烟和鼓轮等零部件,背景上的无关因素会影响图像检测的精度,增大运算量。本研究中采用提取感兴趣区域ROI(Region of Interest)方法对图像进行预处理,处理后的图像分辨率为1 500 像素×450 像素,见图2。

由于彩色图像对烟支轮廓检测无影响,因此需要对彩色图像进行灰度化处理。根据整幅图像的统计特性,选用Ostu 算法进行图像二值化处理,实现阈值的自动选取[19-20]。

图2 ROI 图像提取结果Fig.2 Extraction results of ROI images

式中:g(x,y)为二值化后的灰度图像;f(x,y)为灰度图像的灰度值;t 为阈值。

灰度图像的类间方差为:

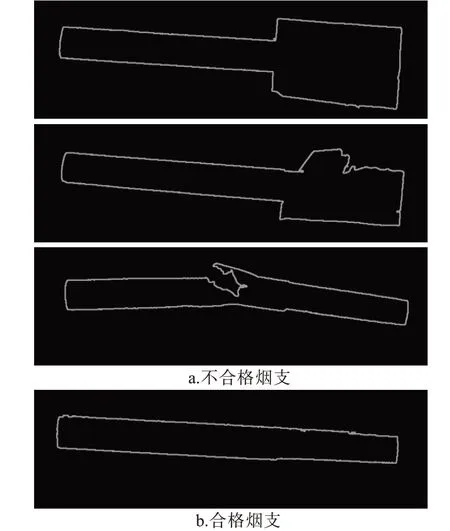

对二值化后的图像采用轮廓提取的方法突出烟支边缘,消除图像内部和外部区域,在保留图像边缘信息的同时有效降低数据处理量,进而简化图像检测过程,见图3。

图3 烟支外观轮廓提取Fig.3 Extraction of cigarette contour

1.2 缺陷检测方法

为提高图像识别效果,采用二级检测方法对烟支缺陷进行逐层筛选。其中,第一级采用轮廓最大面积判定法检测滤嘴缺失、接装纸翘边以及与合格烟支外观轮廓明显不一致的缺陷烟支;第二级采用模板匹配法检测接装纸擦痕、烟支刺破以及与合格烟支外观轮廓一致但内部存在轻微缺陷的烟支。检测流程见图4。

1.2.1 最大轮廓面积判定法

轮廓特征是图像识别的主要特征之一,本研究中在灰度图像的基础上提取二值图像,再基于二值图像提取烟支的外轮廓。由于存在噪声影响,提取的外轮廓无法清晰地将目标轮廓识别出来,为此需要过滤掉部分小于某一规模的轮廓,以去除噪声影响,再采用矩形框识别出目标轮廓,见图5。

图4 二级检测流程Fig.4 Flowchart of second inspection

利用最大轮廓面积判定法计算烟支轮廓面积,再利用轮廓面积进行第一级检测,能够有效剔除不合格烟支,而将合格烟支完整保留下来,见图6。

1.2.2 模板匹配算法

第一级检测虽然能够识别出有明显缺陷的烟支,同时对位置平移也有一定的鲁棒性,但无法检测出外观轮廓一致但内部存在轻微缺陷的烟支。由于所采集的烟支图像基本不存在旋转和尺寸变化,仅有平移变化,为此本研究中采用模板匹配算法进行第二级烟支检测。生产过程中CCD 相机采集到的合格烟支图像可能不一致,为有效实现烟支识别,采用图7 所示的3 种图像作为标准模板。

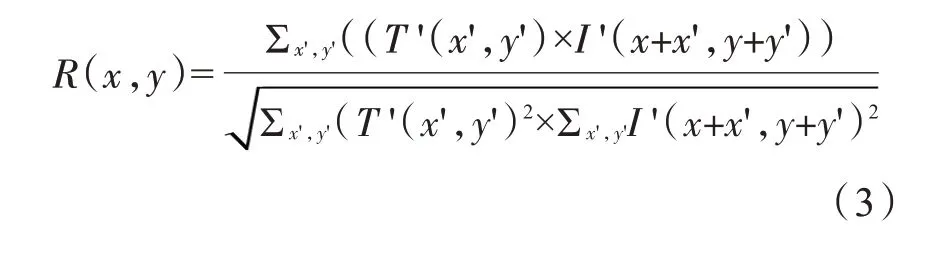

采用3 种标准模板与待测烟支进行匹配时,若大于某一阈值即判定为合格烟支,否则为不合格烟支并予以剔除。本研究中采用OpenCV2 软件库,利用库中的MatchTemplate 函数完成图像匹配,即采用待测图像与3 种标准模板进行匹配,根据求出的相关系数来判定烟支是否合格。模板匹配采用归一化相关系数匹配法,计算公式为:

图5 基于最大轮廓的烟支矩形框Fig.5 Cigarette rectangular frame based on maximum contour

图6 第一级烟支检测剔除效果Fig.6 Unqualified cigarettes rejected at the first stage inspection

图7 3 种合格烟支模板Fig.7 Three templates for qualified cigarettes

由式(3)可见,R 值越大表明模板与待测图像越匹配;反之则相异性越大。通过与阈值相比较,可以检测出待测烟支是否合格。

2 应用效果

2.1 试验设计

材料:“利群(新版)”牌卷烟200 支(由浙江中烟工业有限责任公司宁波卷烟厂提供)。

设备:ZJ116 型超高速卷接机组(常德烟草机械有限责任公司)。

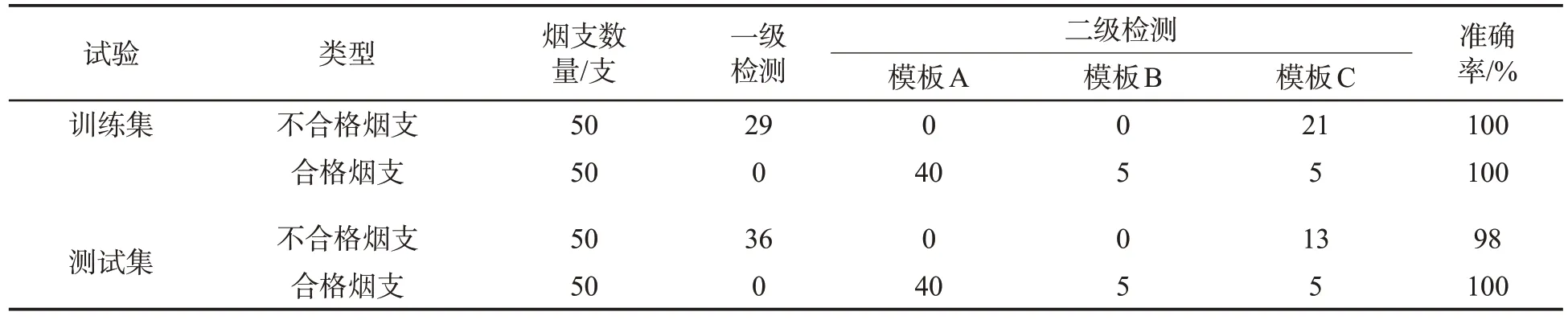

方法:根据GB/T 22838.12—2009《卷烟和滤棒物理性能的测定 第12 部分:卷烟外观》[21]中的检测方法人工识别200 支烟,分成合格烟支组和不合格烟支组各100 支,并分别进行编号。其中,两组的奇数号组成训练集,偶数号组成测试集。采用二级检测模型对人工识别的烟支进行判断,在训练阶段利用训练集确定判定阈值,在测试阶段分别对测试集中的合格烟支和不合格烟支进行检测。经过二级检测后未被检出的烟支判定为合格烟支,不予以剔除。

2.2 数据分析

由表1 可见,在训练集中,利用二级检测模型能够准确地对所有烟支进行检测识别;在测试集中,通过第一级最大轮廓面积判定法检测出36 支不合格烟支,第二级模板匹配检测法进一步检测出13 支不合格烟支,合计检测出合格烟支50 支,不合格烟支49 支,检测准确率达到98%。

表1 烟支接装质量缺陷识别结果Tab.1 Identification results for cigarettes with appearance defects

3 结论

采用机器视觉设计了一种烟支接装质量在线检测系统,通过二级检测模型解决了人工检测识别烟支质量准确率低、劳动强度大等问题,实现了滤嘴接装过程中烟支外观质量的在线检测,提高了卷烟产品质量。以宁波卷烟厂生产的200 支“利群(新版)”牌卷烟为对象进行测试,结果表明:在训练集中利用二级检测模型能够对所有烟支进行准确识别;在测试集中第一级检测判定不合格烟支36 支,第二级检测判定不合格烟支13 支,共识别出合格烟支50 支,不合格烟支49 支,检测准确率达到98%。该系统有效提高了卷接设备的自动化生产水平,并可在ZJ112、ZJ116 等卷接设备上推广应用。