应用接触角技术评价再造烟叶涂布液的动态吸收性能

鹿洪亮,李跃锋*,李易非,于德德,林 凯,郑晓晖,林志平,李茂毅,范坚强**

1.福建中烟工业有限责任公司技术中心,福建省厦门市滨水路298 号 361021

2.西北大学生命科学与医学部药学院,西安市环城南路216 号 710069

在造纸法再造烟叶生产过程中,对基片施加涂布液为关键工序,且涂布液吸收效果会直接影响产品的风格、稳定性及再造烟叶产品质量。涂布率的改变还会影响到再造烟叶成品的物理指标(如定量、厚度、松厚度、填充值、平衡含水率、抗张强度、横向和纵向拉伸率等)。影响涂布液在造纸法再造烟叶基片吸收效果的因素很多,赵英良等[1]研究发现,涂布后与涂布前相比,纸基的定量、厚度和平衡含水率增加,填充值、松厚度和抗张强度下降;纸基的长度和宽度均有所增加,横向和纵向拉伸率都会发生不同程度的变化。王凤兰等[2]研究发现,涂布液流变性能以及涂布辊之间压力对涂布影响较大,而在较低车速下涂布液温度以及纸机车速对涂布率的影响则较小。邱晔等[3]、张林霄等[4]研究表明,碳酸氢盐的应用有助于提高再造烟叶涂布率,同时涂布率的提高对再造烟叶综合品质的提升有重要影响。惠建权等[5]通过对不同涂布率的样品进行理化指标、感官质量评价,确定造纸法再造烟叶涂布率的适宜范围为45%~75%、最佳范围为55%~65%。陈顺辉[6]分析了波美度、温度及涂布辊压力对涂布率的影响,结果表明波美度和温度对涂布率的影响显著,而涂布辊压力影响较小。目前评价涂布液渗透吸收规律方面的研究则鲜见报道。

接触角是表面科学的重要参数之一,表征液体在固体表面的润湿性能,包括静态润湿性能和动态润湿性能[7-8]。接触角测试技术是从微观角度测量液体对固体的接触角,即液体对固体的浸润性,有利于从微观角度测量和揭示各种液体对不同固体材料的吸收渗透效果[9-10]。在润湿过程中,动态接触角随润湿速度动态变化[11-12],更能连续、直观地反映液体在固体表面渗透吸收的动态润湿性能,具有快速、直观、动态连续等优点,适合于再造烟叶企业实时监控生产过程质量。因此,利用接触角技术从微观角度上分析再造烟叶涂布液在基片上的动态吸收规律,确定影响涂布液吸收的关键因素,旨在改善涂布液在基片上的渗透吸收效果,进而提升再造烟叶产品感官质量的稳定性。

1 材料与方法

1.1 材料、试剂和仪器

造纸法再造烟叶实验基片、成品和A 级002 再造烟叶用涂布液(福建中烟工业有限责任公司提供)。

68-76 型便携式动态接触角测试仪(美国TMI公司);LW350EC 型卧式螺旋差速离心机(象山海申机电总厂);CR400 型色彩色差计(日本Konica公司);DV2T 型黏度计(美国Brookfield 公司);DMA4500M 型密度仪、Abbemat300 型密度折光仪(奥地利Anton Paar 公司);AG104 型电子天平(感量:0.000 1 g,瑞士Mettler Toledo 公司)。

1.2 测试方法

1.2.1 接触角测试

1.2.1.1 接触角测试原理

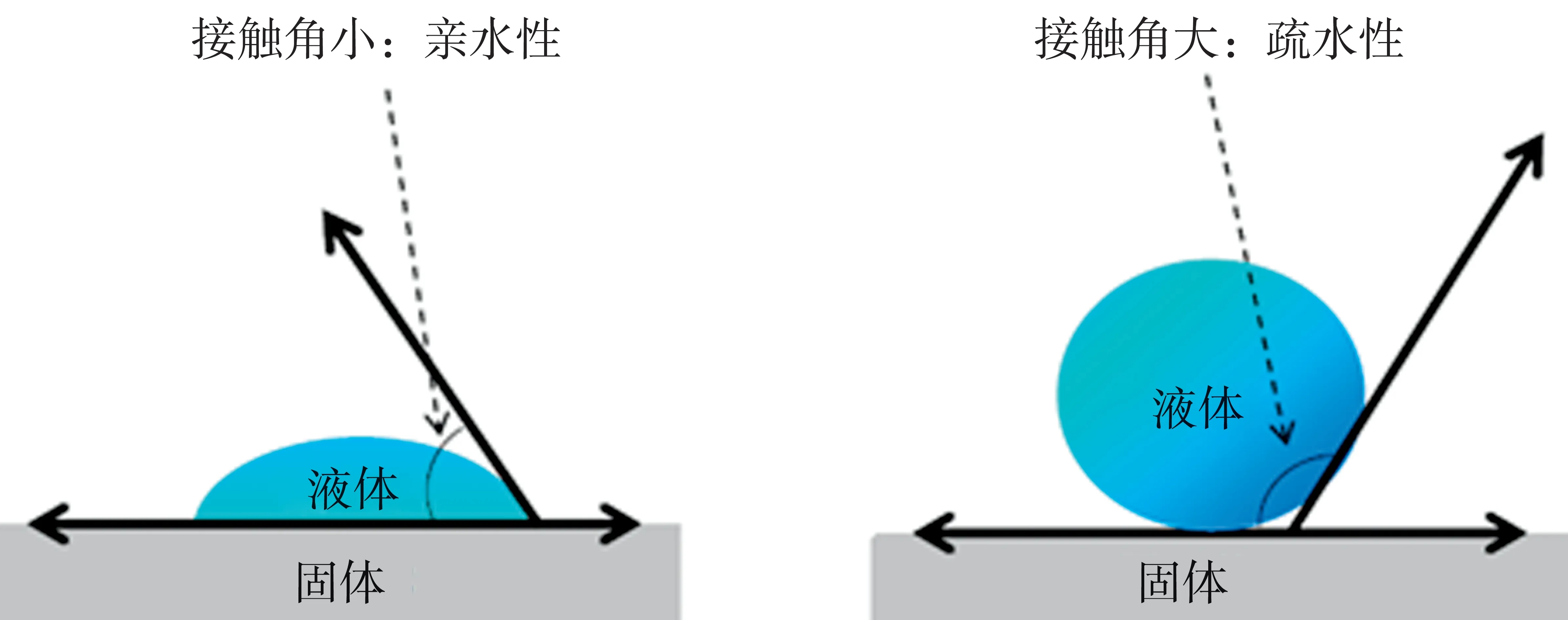

接触角是指在固体水平平面上的液滴所形成的固体表面上的固-液-气三相交界点处,其气-液界面和固-液界面两切线把液相夹在其中时所成的角(图1)。接触角主要用于评价液体对固体的浸润性,通过测量各种液体对不同材料的接触角可以评价液体在固体上的吸收渗透效果。当接触角小于90°时,液体具有亲水性,能渗透至固体样品中;当接触角大于90°时,液体具有疏水性,液体只能停留在固体样品表面,不能渗透至固体样品内。

图1 涂布液在基片吸收时接触角示意图Fig.1 Schematic diagram of contact angle of coating solution with base sheet during absorption

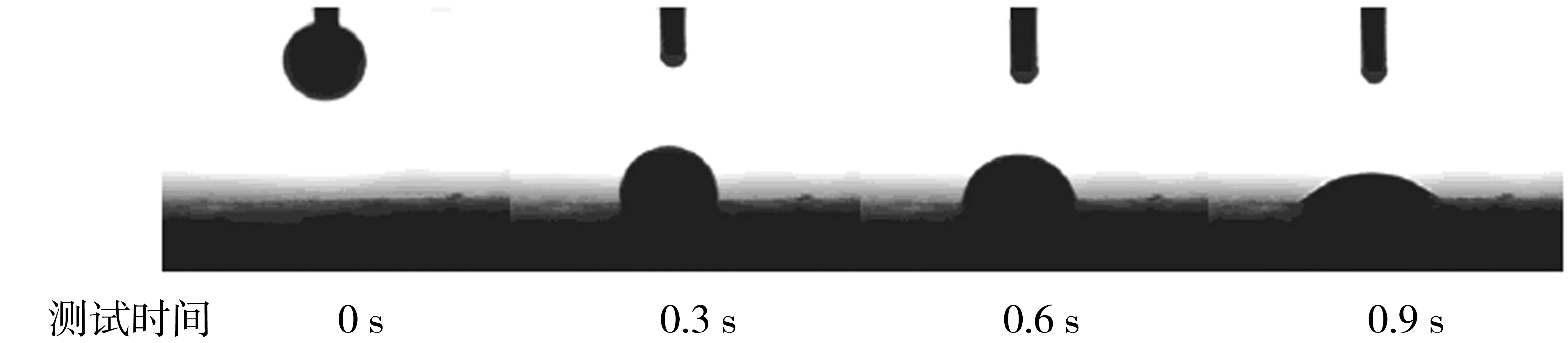

接触角测试仪是基于视频技术的质量测试仪器,仪器内置的压缩泵泵出的液滴可以精确到0.5 μL,通过内置的高速摄像头连续捕捉液滴在样品表面渗透吸收过程中的一系列图像,可以测量和计算在每个时间点“平衡”或动态润湿过程中液滴的静态接触角(图2)。

图2 涂布液在基片吸收时接触角随时间变化情况Fig.2 Variation of contact angle of coating solution with base sheet during absorption

相同时间内,相同体积的液滴在样品表面剩余液体的接触角越小,说明被吸收的液体量越大,液滴在该样品上的渗透吸收效果越好。也可以用样品表面未吸收液滴的体积、高度及接触面积来表征涂布液在基片上的渗透吸收效果。接触角技术可以快速测试液滴落下后,液滴随时间变化在固体样品表面吸收过程中的连续变化规律。

1.2.1.2 接触角测试方法

将基片于温度(22±1)℃,相对湿度(60±2)%的恒温恒湿箱中平衡48 h。

将涂布液装入样品储存管内,打开接触角测定仪的操作软件,设定样品体积为2 μL,启动抽样泵使仪器管路充满待测涂布液。将测试基片放置在接触角测定仪下面,通过高速相机镜头显示的图像选择基线水平的位置作为测试位置。启动设备开始测试,做3 组平行实验,根据连续拍摄到的液滴图像接触角变化数据评价该样品的吸收性能。

1.2.2 色差测试

将色彩色差计开机预热20 min 后,将采集窗口放置在样品平坦位置进行L*(明度值)、a*(红绿值)、b*(黄蓝值)测定,使用SPSS 统计分析软件分析样品颜色差异。

1.2.3 黏度测试

待测样品温度调节至55 ℃后,将转子浸入样品中至转子杆上的凹槽刻痕处,选择0#转子,黏度<10 cP 时的转速设定为30 r/min,黏度>10 cP 时的转速设定为60 r/min,待数值稳定后,记录样品的黏度。

2 结果与讨论

2.1 离心净化前后的涂布液在基片上吸收效果

在造纸法再造烟叶生产过程中,涂布工序一般采用浸涂方式,但涂布过程中基片快速通过涂布液时,基片中的填料(碳酸钙)、细小纤维等物质会脱落于涂布液中。长时间循环使用涂布液时,涂布液中的颗粒和细小纤维会不断累积,涂布液的黏度、含渣量和密度均不断增大,会影响到涂布液在基片中的吸收速率,进而影响到再造烟叶成品的涂布率和感官质量。

在生产现场采用卧式螺旋差速离心机对循环使用的涂布液进行离心处理,由处理结果可知,离心前的涂布液黏度为12.7 cP,离心后的涂布液黏度为8.5 cP,净化效果明显。

分别将2 μL 离心净化前后涂布液通过接触角测定仪滴于基片表面,操作软件高速拍摄液滴在基片表面渗透吸收过程照片,计算液滴表面与基片之间的切线夹角(接触角)、基片上方未吸收液滴的体积、高度及液滴与基片接触面积,进而评价涂布液在基片上的吸收效果。接触角、基片上方未吸收液滴的体积、高度及液滴与基片接触面积测定结果见图3。

从图3 可以看出:①离心后涂布液在基片中的吸收速度明显快于离心前涂布液,离心后涂布液在0.7 s 时的接触角为51.2°,与离心前涂布液在1.0 s 时的接触角51.9°接近,说明离心后比离心前涂布液在基片中吸收速度快了大约0.3 s,渗透效率提高了30%;而在120 m/min 的生产车速下,纸基在涂布液中浸泡时间约0.8 s,超过该时间后纸基已离开涂布槽,涂布液未完全吸收,所以未离心涂布液在纸基中的吸收时间不足。离心后涂布液吸收快了0.3 s,对品质影响就显得尤为重要。②涂布液刚接触基片时吸收速度较快,这与基片内部吸收空间充足有关系,随着吸收空间慢慢饱和,涂布液在基片中的吸收速度变慢。③在0.9~1.0 s时,吸收速度突然加快,这与该时间段内涂布液滴与基片接触面积达到最大是一致的,所以同等体积的液滴吸收速率与接触面积成正比关系。④涂布液未吸收体积和高度所显示的规律与接触角一致,均可以作为评价吸收性能的指标。⑤吸收超过1 s 后,涂布液吸收接近饱和,也超过了生产现场纸基浸入涂布液时间,所以实验选择有代表性的0.3、0.6、0.9、1.0 s 4 个时间点的接触角评价涂布液的吸收性能。

图3 离心前后涂布液在基片上的接触角、体积和高度Fig.3 Contact angle, volume and height of coating solution on base sheet before and after centrifugation

2.2 基片正反面涂布液吸收效果

再造烟叶生产过程中,发现基片涂布后正反两面存在颜色差异(图4),而正反面的色差反映了涂布液的吸收效果。

图4 再造烟叶正反面涂布颜色差异图Fig.4 Color difference between right and wrong sides of reconstituted tobacco after coating

为了考察基片正反面对涂布液吸收效果的影响,采用同一涂布液在相同实验条件下对同一基片的正反面开展了接触角测试,结果见图5。从图5 可以看出,涂布液在基片正反面上开始吸收时的速度差异较大,达到了0.2 s;随着吸收时间增加,涂布液在基片正反面上吸收接近饱和,渗透吸收速率差异变小。基片正面在0.5 s 时的接触角为66.2°,与0.3 s 时基片反面的接触角66.5°接近,反面达到同样吸收效果的时间比正面快了0.2 s;而基片正面在0.9 s 时的接触角为55.8°,与0.8 s 时基片反面的接触角相同,反面达到同样吸收效果的时间比正面快了0.1 s。

图5 再造烟叶基片正反面的涂布液吸收接触角变化图Fig.5 Variations of contact angle of coating solution on right and wrong sides of base sheet

涂布液在基片上涂布后的正反两面存在色差主要是由于浆料在纸基抄造成型时,细小纤维、填料在滤水过程中较多地沉降在靠近滤网一面(反面),造成纸基上表面(正面)的长纤维较多,而下表面(反面)的短纤维和填料较多;涂布液在上表面(正面)由于长纤维分丝帚化不完全而导致涂布液渗透吸收较慢,使再造烟叶成品正面的颜色较浅。而在下表面(反面)短纤维较多,分丝帚化相对充分,造成涂布液渗透吸收较快,使再造烟叶成品反面的颜色较深。

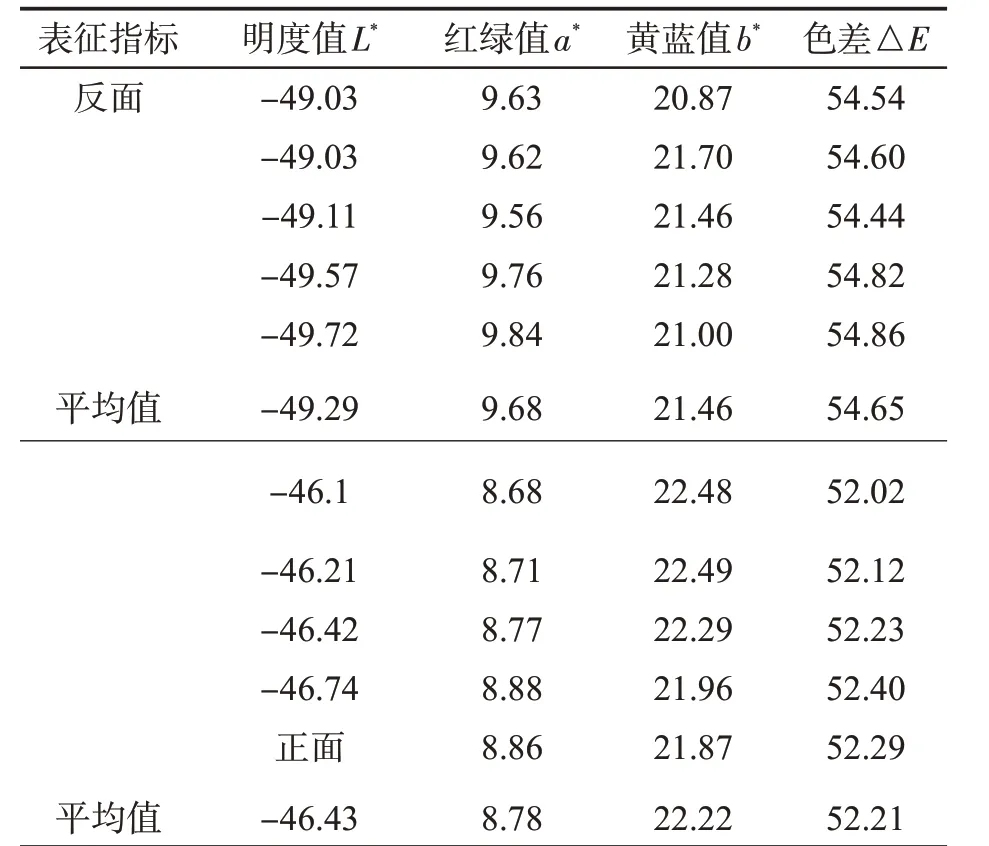

2.3 正反面涂布差异对色差的影响

采用色彩色差仪采集再造烟叶成品正反面的色差数据,结果见表1。不同色差区间与视觉感觉色差程度的对应关系见表2。从表1、表2 可以看出:正面色差值为52.21,反面色差值为54.65,二者相差2.44,为视觉“可察觉”范围上限,已可看出较明显色差。

表1 再造烟叶成品正反面色差检测结果①Tab.1 Test results of color difference between right and wrong sides of reconstituted tobacco

表2 色差区间与视觉感觉色差程度对应关系表Tab.2 Relationship between color difference interval and visual perception

正反面的色差值也反映了正反面涂布液的吸收效果差异,与接触角测试结果一致,涂布液吸收不均匀也会造成感官质量波动。

2.4 涂布液关键控制指标的确定

目前,涂布液控制指标较多,包括折光指数、密度、黏度、固含量、pH 值等,各指标的测试方法不同,测试周期较长,不利于实时监控过程质量,因此筛选涂布液的关键控制指标对生产过程质量控制至关重要。

将涂布液静置24 h 后,分别将涂布液浓缩20%、10%,稀释10%、20%、30%制备样品,所测得的折光指数、密度、黏度、固含量、pH 值结果见表3。从表3 数据可以看出:①将涂布液浓缩20%时,其黏度发生了突变,与浓缩10%的样品黏度14.20 cP 相比,其黏度快速增加到了27.78 cP;②将涂布液分别按浓缩20%、10%,稀释10%、20%、30%制备样品,所测得的折光指数、pH、密度差异不明显,无法及时反映涂布液的品质变化;而黏度、固含量对涂布液的品质变化反映明显,涂布液物理性质发生细小变化时黏度变化更加明显;另外,固含量检测时间大约为150 min,而黏度检测时间大约为10 min,所以采用黏度指标监控涂布液品质满足车间实时监控过程稳定的要求。结合不同黏度涂布液对基片吸收效果影响测试结果,确定黏度作为监控涂布液品质变化的关键指标。

表3 不同稀释比例的涂布液指标检测结果Tab.3 Test results of indexes of coating solution at different dilution rates

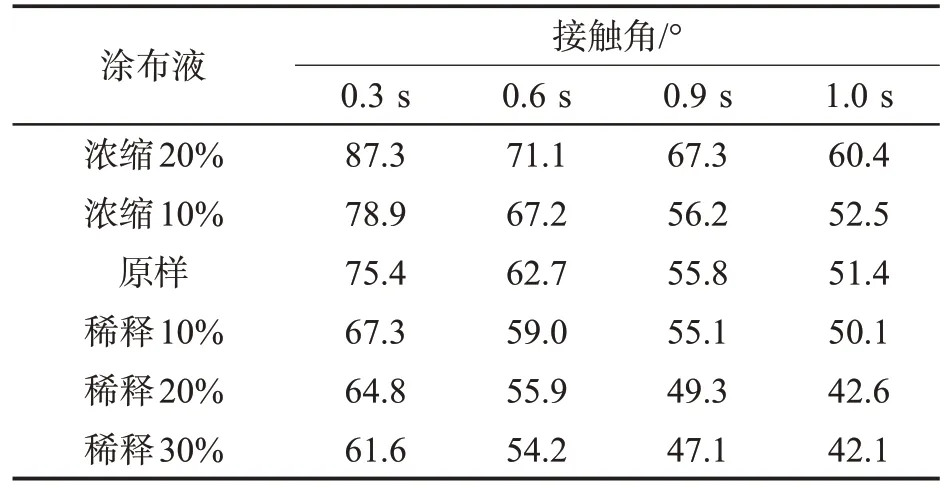

2.5 涂布液黏度对基片吸收效果的影响

涂布液在连续生产过程中,其密度、固含量、杂质等均会不同程度地升高,这几个指标均与黏度直接相关。为考察不同黏度涂布液对基片吸收效果的影响,将2.4 节中不同黏度的涂布液在相同实验条件下对同一基片开展了接触角测试,结果见表4。

表4 不同黏度涂布液吸收性能测试结果Tab.4 Test results of absorption of coating solution with different viscosities

从表4 中数据可以看出:随着黏度的增加,涂布液在基片上的吸收速度变慢。浓缩20%样品明显慢于其他样品,浓缩20%样品1 s 的接触角为60.4°,与原样0.6~0.7 s 的接触角接近,吸收速度降低了30%~40%;而浓缩10%样品0.6 s 的接触角为67.2°,与稀释10%样品的0.3 s 的接触角67.3°接近,涂布液黏度太大会附着于基片表面影响其在基片中的进一步吸收。适当降低涂布液黏度可以提高其渗透吸收效果,黏度比以往生产车间关注的固含量、密度和含渣率等指标更能有效反映涂布液品质和渗透吸收效果。

3 结论

①高速离心处理有助于提升涂布液在基片中的吸收速度,离心处理后涂布液的渗透吸收速度明显快于离心前,离心后涂布液在0.7 s 时的接触角为51.2°,与离心前涂布液在1 s 时的接触角为51.9°接近,吸收速率提高30%。②确定了涂布液黏度作为影响涂布质量的关键指标,涂布液黏度对基片吸收效果影响明显,适当降低涂布液黏度可以提高其渗透吸收效果。③浆料在抄造成型时,纸基上层的长纤维较多,而下层短纤维和填料较多;涂布液在上表面(正面)由于长纤维分丝帚化不完全而导致涂布液渗透吸收较慢,再造烟叶成品颜色较浅,而在下表面(反面)短纤维较多,分丝帚化相对充分,造成涂布液渗透吸收较快,再造烟叶成品颜色较深。④再造烟叶成品的正面色差值为52.21,反面色差值为54.65,差值为2.44,达到视觉“可察觉区间”上限,存在较明显色差,也反映出涂布液在基片正反面的吸收效果存在差异。采用接触角测试技术评价涂布液在基片上的动态吸收性能,具有快速、准确、动态连续、样品量少且无损等优点。