酱制时间对传统酱卤猪肉制品风味及质构变化规律的影响

马 菲 郇延军 - 刁欣悦 -

(江南大学食品学院,江苏 无锡 214122)

传统酱卤肉制品是指将鲜(冻)畜禽肉放入含有食盐、酱油以及香辛料的水中,经调味、煮制等工艺加工而成的一类熟肉类制品[1]。研究[2]4表明,酱卤肉制品风味主要来源于美拉德反应、脂质热降解、氨基酸的降解等过程,受热时肉制品中风味前体物质发生分解、氧化等化学反应,同时与其他物质相互作用,产生烃类、醛类、酮类、呋喃类及其他含硫化合物等挥发性风味物质,进而影响产品的整体风味。香辛料的添加在改善样品的不良风味方面发挥了重要作用,加工时,香辛料挥发出芳香的有机物质,赋予产品辛、香、辣等特性[3]。蛋白质降解产生的游离氨基酸(FAA)不仅本身可影响产品的滋味,同时参与美拉德反应及Strecker降解,进而影响产品的风味及滋味[4]。

目前,对牛肉、卤鸡腿等样品的风味及质构方面研究较多,刘源等[5]利用GC-MS对南京盐水鸭的挥发性香气成分进行分析,发现醛类物质、含硫含氮化合物等挥发性物质可能是构成盐水鸭风味的重要成分;Wang等[6]利用GC-MS对生、熟牛肉以及牛肉不同部位的挥发性风味物质进行分析,发现不同部位的挥发性物质几乎一致,但含量略有不同,而生牛肉和熟牛肉(同一部分)的挥发物类型和含量大有不同;Zhang等[7]研究发现由美拉德反应产生的挥发性风味化合物与加工过程中的游离氨基酸呈正相关;Mortensen等[8]研究表明,低温下牛肉的嫩度强度随温度增加,随时间降低。但对于酱卤猪肉制品酱制过程中风味及质构的变化鲜有研究,试验拟对传统酱卤猪肉制品酱制过程中风味及质构的变化规律进行探究,同时进行感官评定,以期找到合理的酱制时间,为保证制品风味、提高制品质构,优化加工工艺提供理论参考。

1 材料与方法

1.1 材料与仪器

猪里脊肉、食用盐、白砂糖、料酒、酱油、生姜、大葱、香辛料等:市售;

质构分析仪:TA-XT plus型,英国 Stable Micro Systems 公司;

电子鼻:iNose型,上海瑞芬贸易有限公司;

三重四级杆气质联用仪:TSQ Quantum XLS型,美国赛默飞世尔科技公司。

1.2 方法

1.2.1 工艺流程

原料肉(猪里脊)修整、清洗、分切→卤液酱制→室温冷却[9]

1.2.2 操作要点 将经修整、清洗过的原料肉,分切成4 cm×4 cm×3 cm的形状、(50±2) g;肉∶卤汁=1∶5 (g/mL);食盐2%,生姜1%,料酒2%,葱2%[10]32,酱油2%,白砂糖1%,草果0.2%,小茴香0.1%,花椒0.2%,陈皮0.2%,香叶0.1%,孜然0.1%,桂皮0.1%;将原料肉放入95 ℃的水浴锅中酱制不同时间,冷却至室温,进行指标测定。

1.2.3 酱制过程中风味特征的变化 参考黄艳梅[10]33的方法,略作修改,方法如下:准确称取切碎混匀的酱卤肉制品3.5 g,置于40 mL电子鼻样品瓶中,室温放置1 h,纯净干燥的空气为载气,气体流量1 L/min,测试时间180 s。

1.2.4 酱制过程中挥发性风味成分的变化 参考高静等[11]的方法。

1.2.5 游离氨基酸的测定 参照常亚楠等[12]的方法。

1.2.6 质构的测定 参考黄艳梅[10]14及Trespalaeios等[13]的方法,略作修改。探头:P/25,测试模式:压缩40%;测试前速度:2 mm/s;测试速度:2 mm/s;测试后速度:10 mm/s。

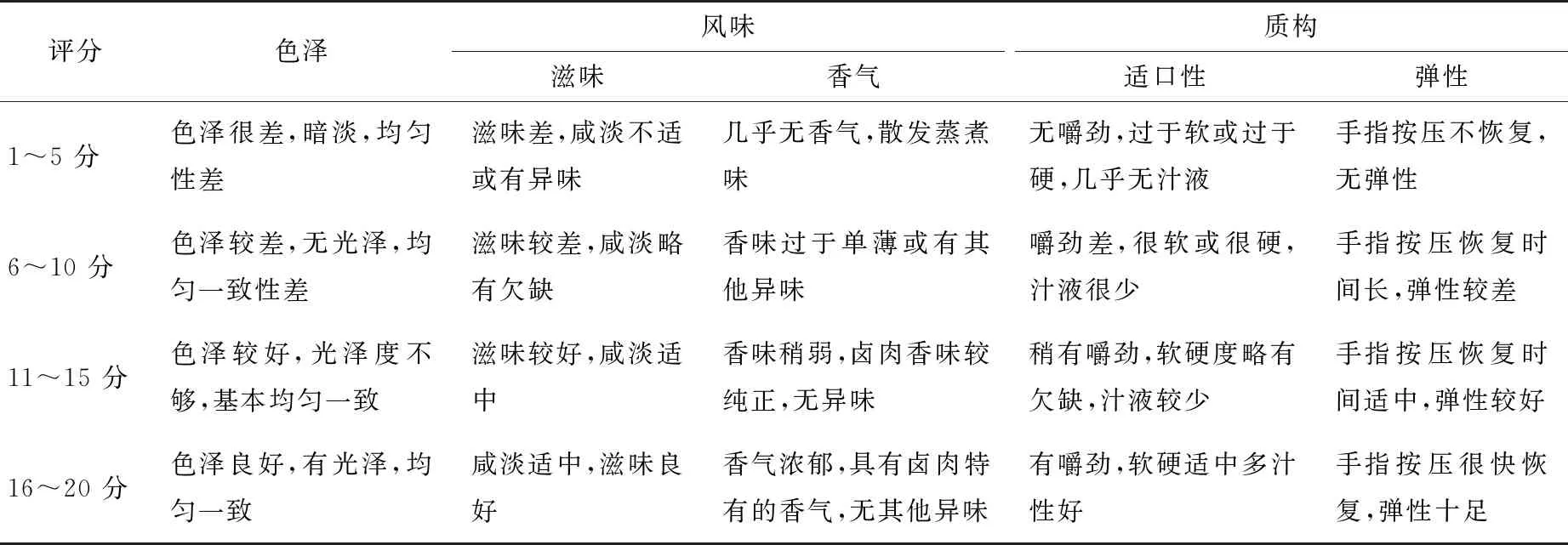

1.2.7 感官评定 由20位(10男10女)经过培训的人员组成评定小组,严格根据表1感官评定标准[9,13]对样品进行评分,结果取平均值。

2 结果与分析

2.1 酱制过程中风味特征的变化

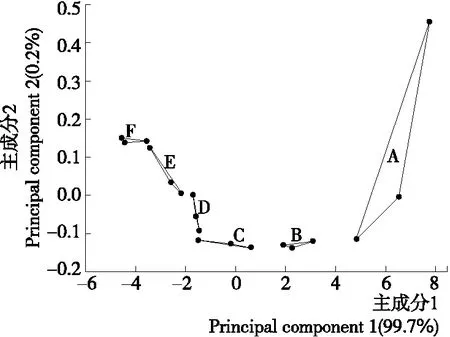

图1显示了酱卤肉制品在不同酱制时间下,利用多元统计方法对样品的电子鼻传感器信号数据进行的PCA分析图[14]。由图1可知,两个主成分的总贡献率达到99.90%,高于96%,表明两个主成分能充分反映样品的特征性信息,且DI值为92.10%,大于85%,表明样品的区分度较好。各样品之间无重叠,样品A距其他样品较远,表明样品A与其他样品风味相差较大,可能是酱制时间较短,样品形成的气味较弱。综上,酱卤肉制品酱制过程中其挥发性气味时刻发生改变,且变化明显,表明长时间的酱制对酱卤肉制品风味的改变具有重要意义。

表1 感官评定标准表

A:95 ℃酱制20 min样品;B:95 ℃酱制40 min样品;C:95 ℃酱制60 min样品;D:95 ℃酱制80 min样品;E:95 ℃酱制100 min样品;F:95 ℃酱制120 min样品

图1 传统酱制样品 PCA 结果分析

Figure 1 Analysis of traditional sauce products PCA results

2.2 酱制过程中挥发性风味成分的变化

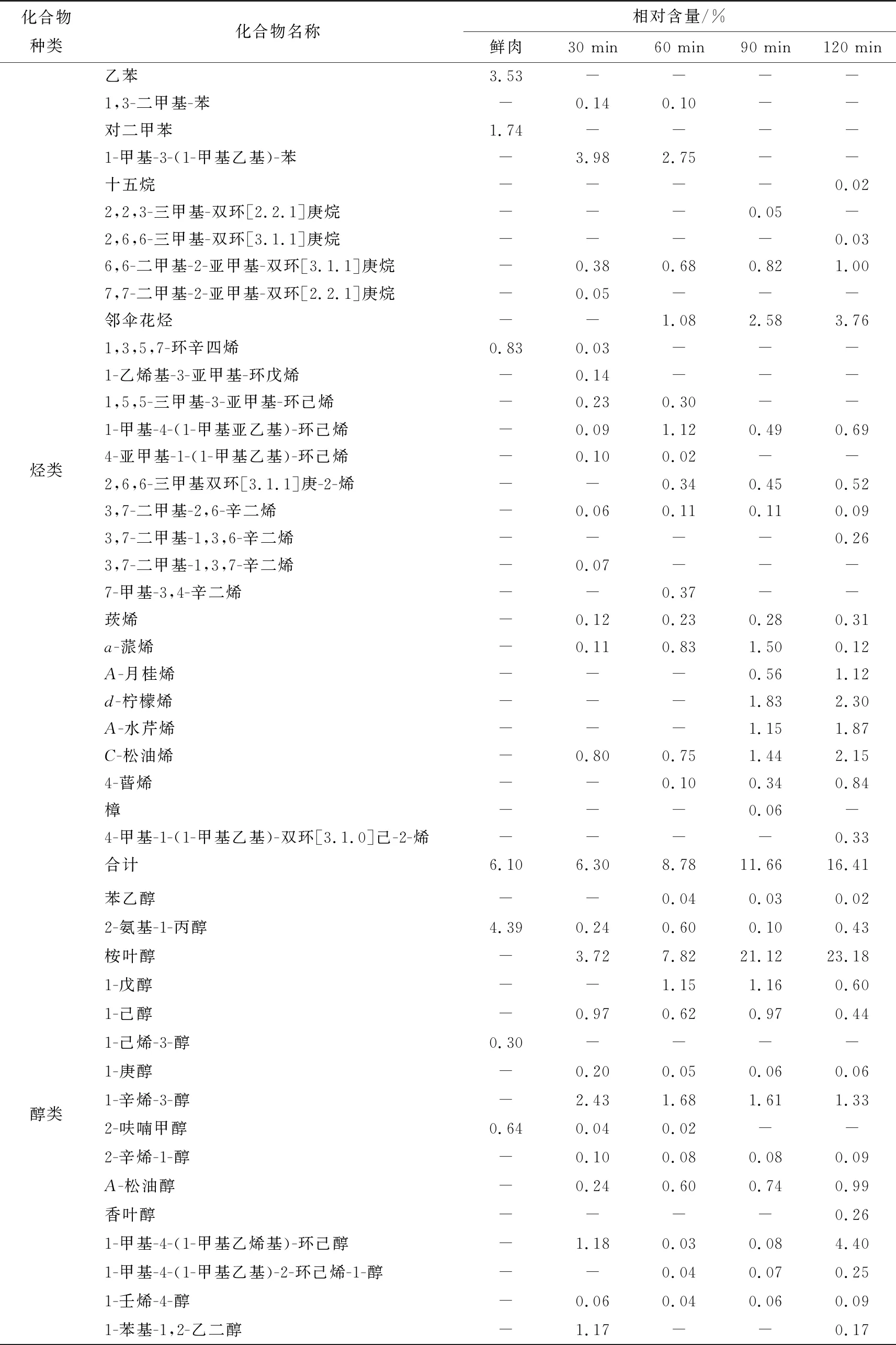

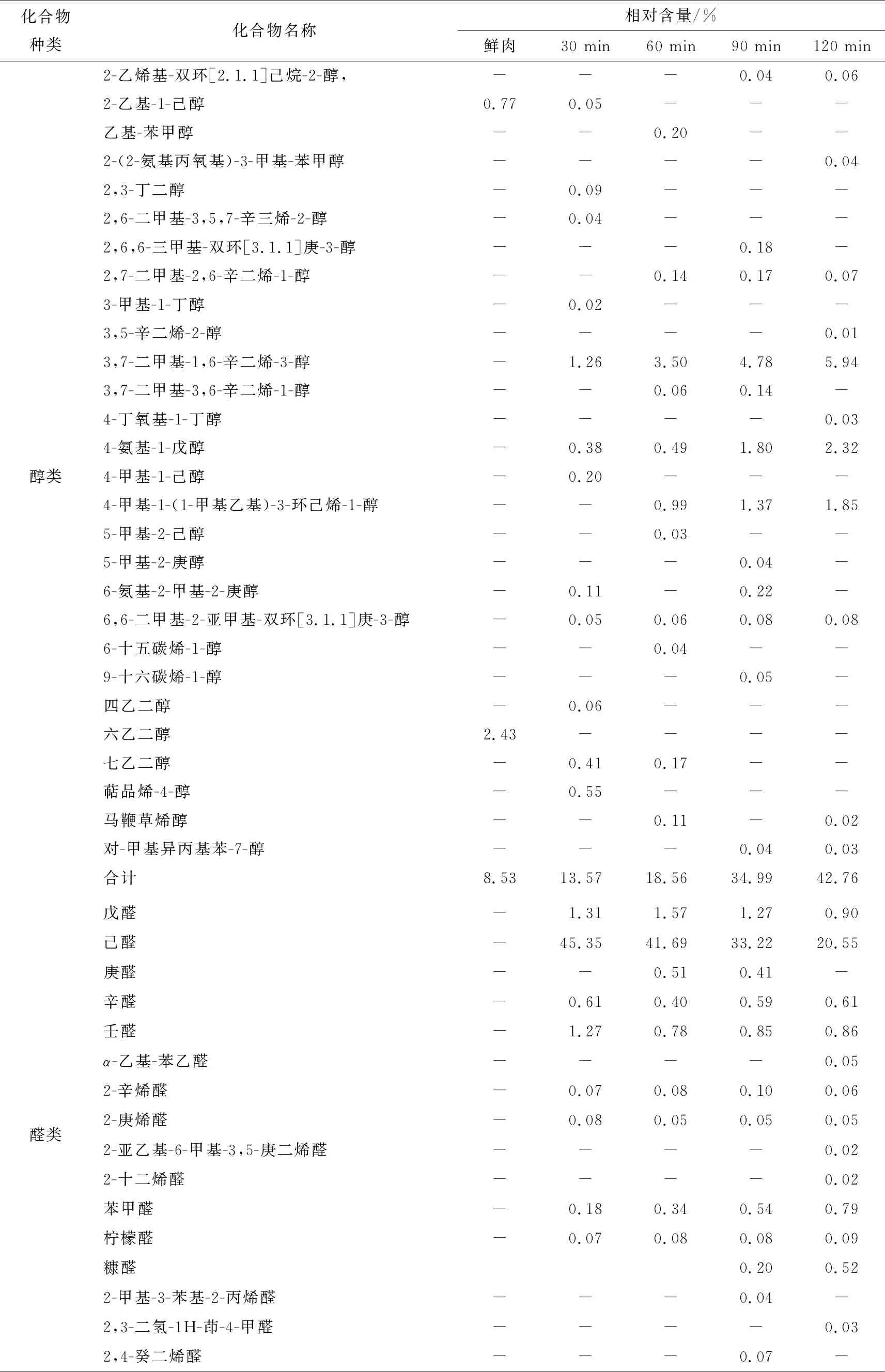

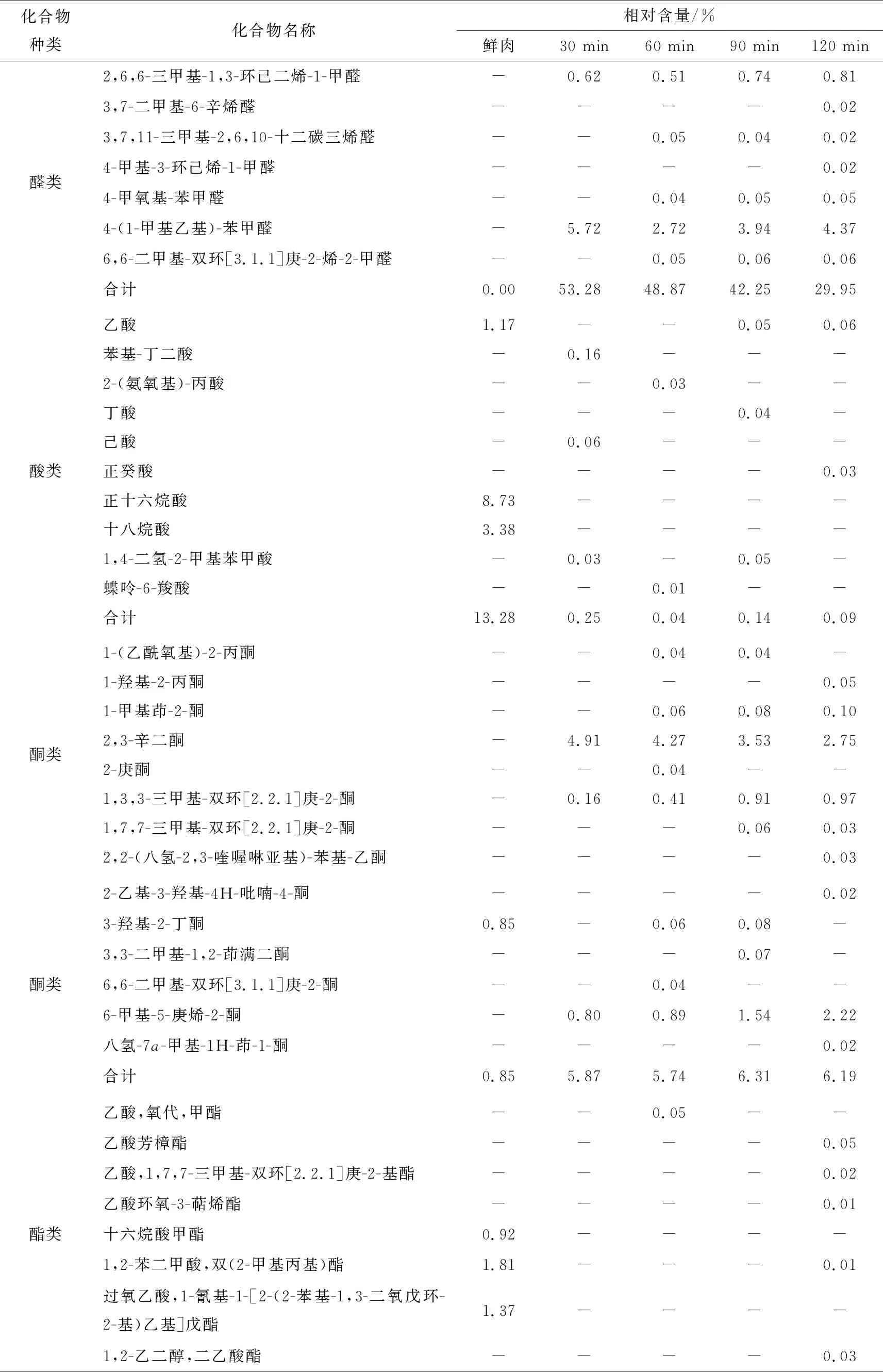

由表2可知,分别从鲜肉,酱制30,60,90,120 min的样品中,检出23,66,79,84,102种风味物质。由于鲜肉不具备芳香性,一般只有咸味、金属味和血腥味[15],因而鲜肉中的风味物质较少,且物质种类与其他样品相差较大。

由表2还可知,香辛料中的挥发性物质多数在酱制时间长于60 min时被检出,相对含量逐渐增加,与武苏苏[2]75研究结果相似,比如酱制60 min时邻伞花烃及醚类化合物中的茴香醚被检出,酱制120 min后相对含量分别为3.76%,0.44%(以峰面积计);酱制90 min时具有果香味和花香味的甲基丁香酚[16]及香辛料中VC的降解产物糠醛被检出,酱制120 min后相对含量分别为0.01%,0.52%(以峰面积计)。萜烯类物质在酱制90 min时被检出。对酱卤制品的风味起到修饰作用的香叶醇在酱制120 min时被检出,具有清新的茶香、果香的桉叶醇[17],在酱制30 min时被检出,但在酱制90 min时大量累积(相对含量为21.12%)。酱卤肉制品中与香辛料相关的风味物质需经过较长酱制时间才会产生,且难以在较短时间内达到平衡,可能是香辛料成分融入酱制液及渗透到酱卤肉制品中均需要较长时间。

与酱卤肉制品中的其他风味物质相比,主要来源于脂肪降解的醛类物质相对含量最高,由于直链饱和醛的阈值较低,对肉类风味的改善有重要意义,比如作为肉中重要风味成分的己醛可在较短的酱制时间(30 min)达到最大值45.35%(以峰面积计)。来源于脂肪或醇类的氧化降解作用和美拉德反应的酮类化合物,由于阈值较高,主要对风味起协调作用,使样品的肉类风味更加丰富[18],该类物质相对含量较低,且当酱制时间长于30 min 时,变化较小。主要来源于氨基酸、多肽等物质热解后与还原糖发生美拉德反应[19]的含硫、含氮、杂环化合物的相对含量较少,酱制后期(60~120 min)变化不明显,但由于阈值较低,是熟肉类风味中重要的特征成分。酱卤肉制品酱制过程中,特征风味含量并非越高越好,需各种风味相互协调,进而获得最优风味,因此酱制时间不宜过短,需适当延长。

综上,样品中与香辛料相关的风味物质大多在酱制后期(60~120 min)检出并积累,与脂肪氧化、氨基酸降解及美拉德反应相关的风味物质大多在酱制前期(0~60 min)检出并积累。表明酱制后期样品所含有的挥发性香味物质较酱制前期样品的种类更丰富,含有较多与香辛料相关的挥发性风味成分,与原料肉本身的香气成分相协调,因而酱制后期样品的整体风味更加丰富浓郁。

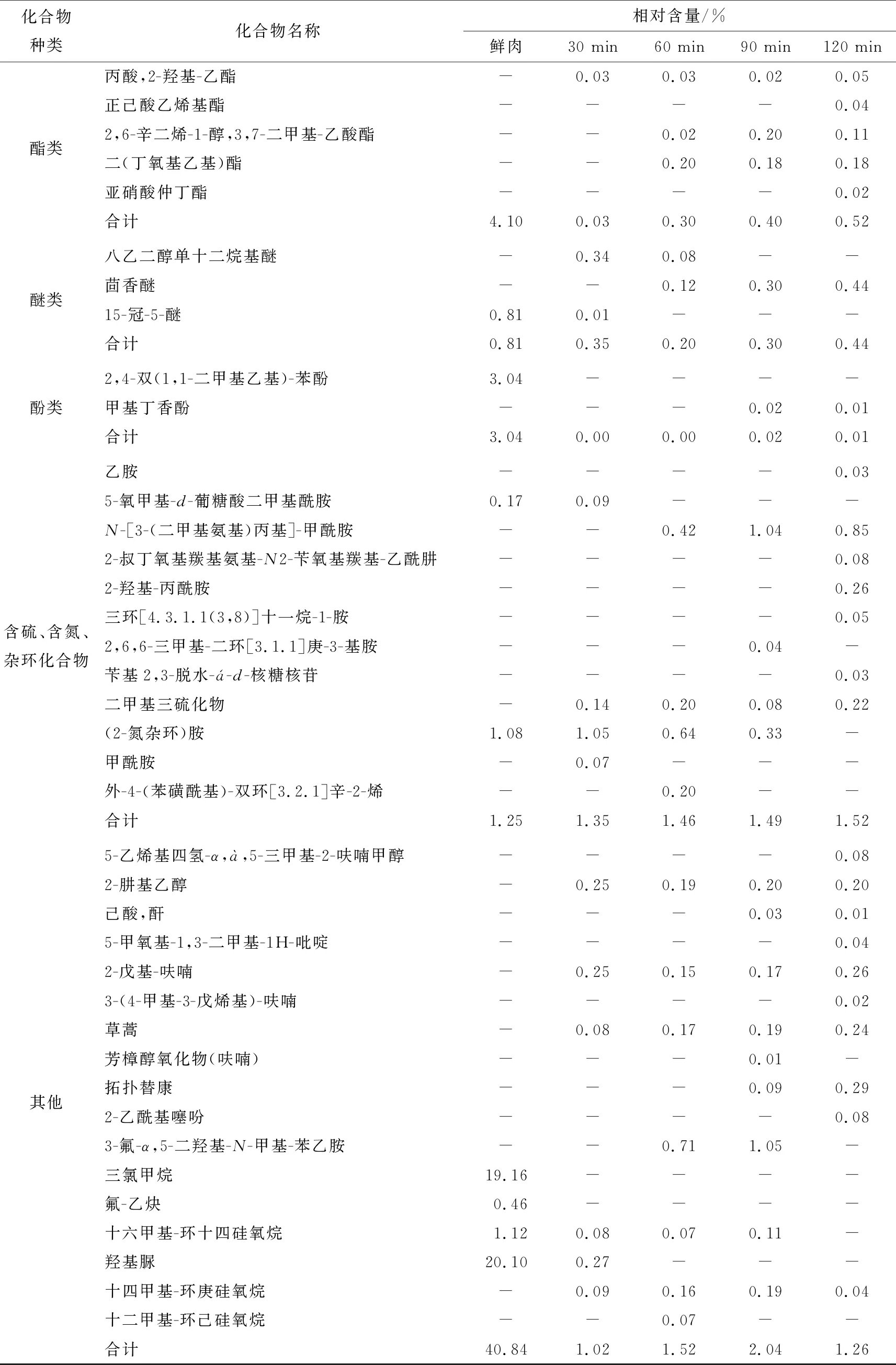

2.3 传统酱制过程中游离氨基酸分析

酱卤肉制品的酱制过程中,游离氨基酸的含量与蛋白质的降解及美拉德反应相关,由于酱制时间延长,蛋白质降解程度的变化、部分游离氨基酸的流失以及美拉德反应的发生,游离氨基酸总量呈现出先增加后减少再增加的趋势(见表3),与鲜肉(酱制0 min)相比, 酱卤肉制品的游离氨基酸总量由289.45 mg/100 g显著增加到415.60 mg/100 g。酱制120 min的样品中,丙氨酸含量最高。

含硫氨基酸是熟肉香味的重要贡献因素[22],主要经Strecker 降解形成硫醇,硫醇进一步氧化形成阈值很低的二甲基二硫化物、二甲基三硫化物等含硫化合物,影响样品的风味。作为重要肉类风味前体物质的甲硫氨酸与半胱氨酸含量均较低。

酱卤肉制品滋味的鲜美程度与肌肉中呈味氨基酸的含量和组成有关[23]。在呈甜味氨基酸中,丙氨酸含量最高(>100 mg/100 g),其余4种氨基酸含量均较低。因此丙氨酸是酱卤肉制品中甜味的主要贡献者,与常亚楠等[12]的研究结果相类似。酱制过程中,样品中呈甜味氨基酸含量无明显变化,除脯氨酸外均高于原料肉含量,尤其丙氨酸含量与原料肉区别明显,呈上升趋势,与孙承峰等[24]的研究略有不同,可能与原料肉及加工工艺不同有关。与原料肉相比,谷氨酸含量由22.26 mg/100 g增加到34.93 mg/100 g,天冬氨酸无明显变化,因此谷氨酸为该酱卤肉制品鲜味的主要贡献者。

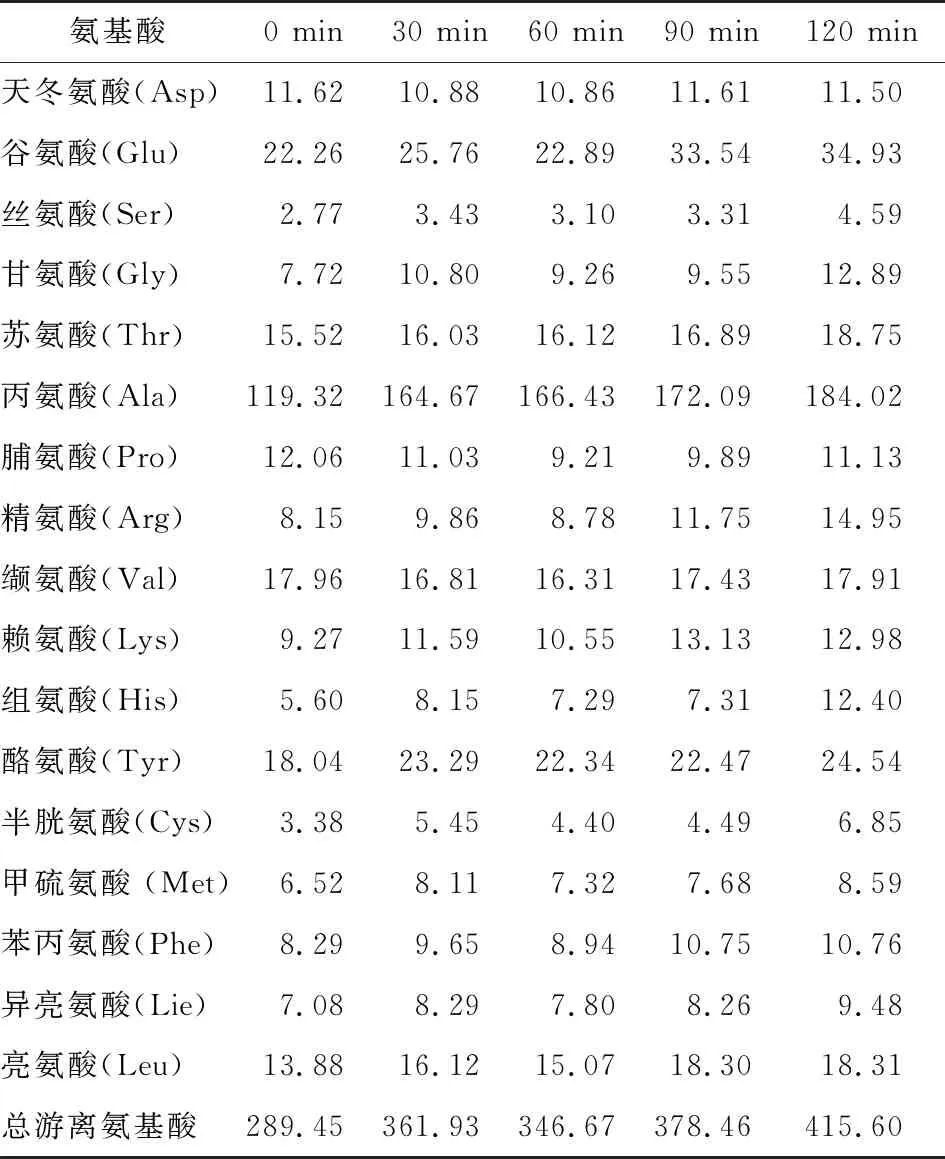

2.4 传统酱制过程中质构分析

由图2可知,95 ℃的酱制条件下,样品的硬度及咀嚼性随酱制时间的延长均呈先增加后减小的趋势。样品硬度在酱制40 min时达到最大值,咀嚼性在酱制60 min时达到最大值,主要是由于酱制过程中肌肉中的肌原纤维蛋白变性,肌纤维紧密排列,导致样品中水分流失,使得样品质地较硬。酱制后期,样品的硬度及咀嚼性均下降,可能由于酱制的温度较高、时间较长,肌原纤维蛋白变性逐渐结束,肌纤维直径变小,间隙增大,结缔组织被破坏,胶原蛋白明胶化,使得肌肉内部组织变得松散,硬度、咀嚼性逐渐变小[25]。

表2 传统酱制过程中风味物质相对含量变化†

续表2

化合物种类化合物名称相对含量/%鲜肉30 min60 min90 min120 min醇类2-乙烯基-双环[2.1.1]己烷-2-醇,---0.040.062-乙基-1-己醇0.770.05---乙基-苯甲醇--0.20--2-(2-氨基丙氧基)-3-甲基-苯甲醇----0.042,3-丁二醇-0.09---2,6-二甲基-3,5,7-辛三烯-2-醇-0.04---2,6,6-三甲基-双环[3.1.1]庚-3-醇---0.18-2,7-二甲基-2,6-辛二烯-1-醇--0.140.170.073-甲基-1-丁醇-0.02---3,5-辛二烯-2-醇----0.013,7-二甲基-1,6-辛二烯-3-醇-1.263.504.785.943,7-二甲基-3,6-辛二烯-1-醇--0.060.14-4-丁氧基-1-丁醇----0.034-氨基-1-戊醇-0.380.491.802.324-甲基-1-己醇-0.20---4-甲基-1-(1-甲基乙基)-3-环己烯-1-醇--0.991.371.855-甲基-2-己醇--0.03--5-甲基-2-庚醇---0.04-6-氨基-2-甲基-2-庚醇-0.11-0.22-6,6-二甲基-2-亚甲基-双环[3.1.1]庚-3-醇-0.050.060.080.086-十五碳烯-1-醇--0.04--9-十六碳烯-1-醇---0.05-四乙二醇-0.06---六乙二醇2.43----七乙二醇-0.410.17--萜品烯-4-醇-0.55---马鞭草烯醇--0.11-0.02对-甲基异丙基苯-7-醇---0.040.03合计8.5313.5718.5634.9942.76醛类戊醛-1.311.571.270.90己醛-45.3541.6933.2220.55庚醛--0.510.41-辛醛-0.610.400.590.61壬醛-1.270.780.850.86α-乙基-苯乙醛----0.052-辛烯醛-0.070.080.100.062-庚烯醛-0.080.050.050.052-亚乙基-6-甲基-3,5-庚二烯醛----0.022-十二烯醛----0.02苯甲醛-0.180.340.540.79柠檬醛-0.070.080.080.09糠醛0.200.522-甲基-3-苯基-2-丙烯醛---0.04-2,3-二氢-1H-茚-4-甲醛----0.032,4-癸二烯醛---0.07-

续表2

化合物种类化合物名称相对含量/%鲜肉30 min60 min90 min120 min醛类2,6,6-三甲基-1,3-环己二烯-1-甲醛-0.620.510.740.813,7-二甲基-6-辛烯醛----0.023,7,11-三甲基-2,6,10-十二碳三烯醛--0.050.040.024-甲基-3-环己烯-1-甲醛----0.024-甲氧基-苯甲醛--0.040.050.054-(1-甲基乙基)-苯甲醛-5.722.723.944.376,6-二甲基-双环[3.1.1]庚-2-烯-2-甲醛--0.050.060.06合计0.0053.2848.8742.2529.95酸类乙酸1.17--0.050.06苯基-丁二酸-0.16---2-(氨氧基)-丙酸--0.03--丁酸---0.04-己酸-0.06---正癸酸----0.03正十六烷酸8.73----十八烷酸3.38----1,4-二氢-2-甲基苯甲酸-0.03-0.05-蝶呤-6-羧酸--0.01--合计13.280.250.040.140.09酮类1-(乙酰氧基)-2-丙酮--0.040.04-1-羟基-2-丙酮----0.051-甲基茚-2-酮--0.060.080.102,3-辛二酮-4.914.273.532.752-庚酮--0.04--1,3,3-三甲基-双环[2.2.1]庚-2-酮-0.160.410.910.971,7,7-三甲基-双环[2.2.1]庚-2-酮---0.060.032,2-(八氢-2,3-喹喔啉亚基)-苯基-乙酮----0.03酮类2-乙基-3-羟基-4H-吡喃-4-酮----0.023-羟基-2-丁酮0.85-0.060.08-3,3-二甲基-1,2-茚满二酮---0.07-6,6-二甲基-双环[3.1.1]庚-2-酮--0.04--6-甲基-5-庚烯-2-酮-0.800.891.542.22八氢-7a-甲基-1H-茚-1-酮----0.02合计0.855.875.746.316.19酯类乙酸,氧代,甲酯--0.05--乙酸芳樟酯----0.05乙酸,1,7,7-三甲基-双环[2.2.1]庚-2-基酯----0.02乙酸环氧-3-萜烯酯----0.01十六烷酸甲酯0.92----1,2-苯二甲酸,双(2-甲基丙基)酯1.81---0.01过氧乙酸,1-氰基-1-[2-(2-苯基-1,3-二氧戊环-2-基)乙基]戊酯1.37----1,2-乙二醇,二乙酸酯----0.03

续表2

化合物种类化合物名称相对含量/%鲜肉30 min60 min90 min120 min酯类丙酸,2-羟基-乙酯-0.030.030.020.05正己酸乙烯基酯----0.042,6-辛二烯-1-醇,3,7-二甲基-乙酸酯--0.020.200.11二(丁氧基乙基)酯--0.200.180.18亚硝酸仲丁酯----0.02合计4.100.030.300.400.52醚类八乙二醇单十二烷基醚-0.340.08--茴香醚--0.120.300.4415-冠-5-醚0.810.01---合计0.810.350.200.300.44酚类2,4-双(1,1-二甲基乙基)-苯酚3.04----甲基丁香酚---0.020.01合计3.040.000.000.020.01含硫、含氮、杂环化合物乙胺----0.035-氧甲基-d-葡糖酸二甲基酰胺0.170.09---N-[3-(二甲基氨基)丙基]-甲酰胺--0.421.040.852-叔丁氧基羰基氨基-N2-苄氧基羰基-乙酰肼----0.082-羟基-丙酰胺----0.26三环[4.3.1.1(3,8)]十一烷-1-胺----0.052,6,6-三甲基-二环[3.1.1]庚-3-基胺---0.04-苄基2,3-脱水-á-d-核糖核苷----0.03二甲基三硫化物-0.140.200.080.22(2-氮杂环)胺1.081.050.640.33-甲酰胺-0.07---外-4-(苯磺酰基)-双环[3.2.1]辛-2-烯--0.20--合计1.251.351.461.491.52其他5-乙烯基四氢-α,à,5-三甲基-2-呋喃甲醇----0.082-肼基乙醇-0.250.190.200.20己酸,酐---0.030.015-甲氧基-1,3-二甲基-1H-吡啶----0.042-戊基-呋喃-0.250.150.170.263-(4-甲基-3-戊烯基)-呋喃----0.02草蒿-0.080.170.190.24芳樟醇氧化物(呋喃)---0.01-拓扑替康---0.090.292-乙酰基噻吩----0.083-氟-α,5-二羟基-N-甲基-苯乙胺--0.711.05-三氯甲烷19.16----氟-乙炔0.46----十六甲基-环十四硅氧烷1.120.080.070.11-羟基脲20.100.27---十四甲基-环庚硅氧烷-0.090.160.190.04十二甲基-环己硅氧烷--0.07--合计40.841.021.522.041.26

† “-”表示未检出。

表3传统酱制样品酱制过程中游离氨基酸含量变化†

Table 3 Changes in free amino acid content during the process of sauce in traditional sauce products mg/100 g

† 滋味特征[20-21]:天冬氨酸、谷氨酸为鲜味;丝氨酸、甘氨酸、苏氨酸、丙氨酸、脯氨酸为甜味;精氨酸、缬氨酸、赖氨酸为甜/苦味;组氨酸、酪氨酸、半胱氨酸、甲硫氨酸、苯丙氨酸、异亮氨酸、亮氨酸为苦味。

图2 传统酱卤肉制品质构变化

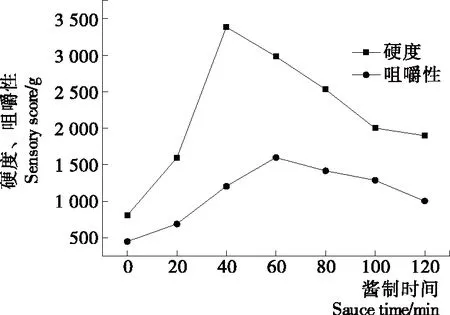

2.5 传统酱制过程中感官评定

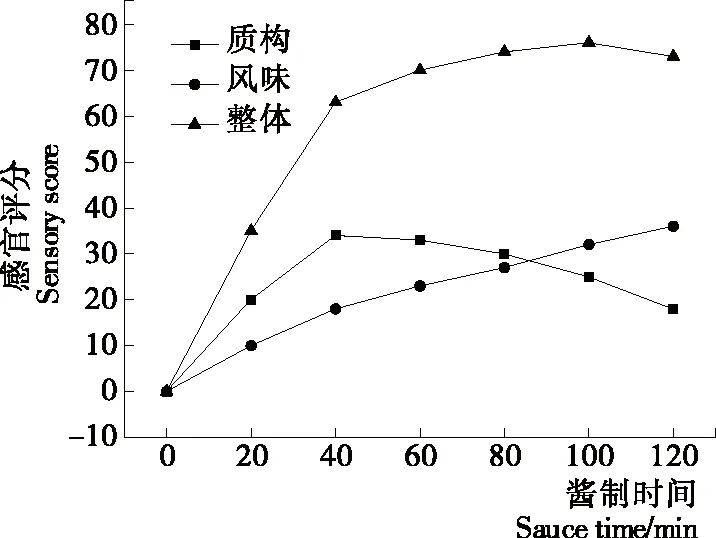

对不同酱制时间下的传统酱卤肉制品分别进行风味(包括滋味、香气,共40分)、质构(包括适口性、弹性,共40分)以及整体评分,感官评分见表1。如图3所示,酱制过程中质构感官评分先上升后逐渐降低,酱制40~60 min 时样品的质构较好,结合图2,此时硬度与咀嚼性分别为3 000~3 500,1 300~1 600 g,表明并非酱制时间越长,样品的质构品质越好;酱制过程中风味感官评分逐渐上升,表明较长的酱制时间有利于酱卤肉制品风味的形成。整体感官品评表明,95 ℃条件下酱制100 min时样品品质最好。

图3 传统酱卤肉制品感官评分变化

3 结论

试验探讨了传统酱卤肉制品酱制过程中挥发性风味物质、游离氨基酸及质构的变化规律,发现95 ℃条件下酱制100 min时样品整体品质最好,与黄艳梅[10]28的结果类似。试验仅涉及传统酱卤肉制品风味及质构的变化规律,后续将对改善样品风味、质构、整体品质的问题进行研究。